Hallo Kollegen!

@Leelander und David: Diese Formen sind nicht gefräst, wenn man richtig arbeitet summiert sich nichts, ich spreche aus der Praxis.

So jetzt habe ich mir mal die Mühe gemacht und zwischen harzverschmierten Handschuhen die Kamera des öfteren gezückt, dies ist der Bau eines Probestücks und eines Pace DSE für den Chef persönlich ( Grüße an Andi ) damit er auf mal weiß was er da tolles verkauft.

Für den Pace DSE habe ich eine neue Form für die Fläche und den Verbinder gemacht, Bauweise der Formen ist die selbe wie beim DS, der große Unterschied ist die Verbinderaufnahme.

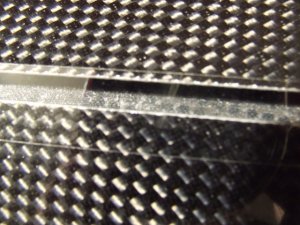

Nach dem Reinigen der Form vom PVA wird die Form dann noch mal aufpoliert, am Ende perlt dann das Wasser schön ab ( siehe Foto ), danach wird die Form vom Poliermittel gereinigt, dies schadet beim Auftrag des nachfolgenden Grundierwachses nicht, ansonsten reibt man das Grundierwachs immer wieder aus und dann viel Spaß beim Entformen.

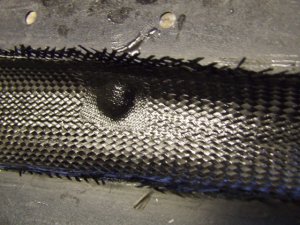

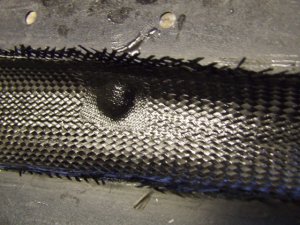

Zuerst wird mal ein Verbinder laminiert, der Verbinder ist wieder vollkommen aus Rovings gebaut, irgendwann habe ich mal ne Bruchlast bei Vollgewicht von 130 oder 140g mit Sicherheit noch gerechnet, sollte mehr als reichen, den Versuch in der Schule an der Biegeversuchprüfung kann ich mir dieses Mal sparen.

Der Verbinder wird sehr trocken laminiert, die Rovings werden einzeln nebeneinander eingelegt und getränkt ( kleine Harzansätze ), wenn die Rovings ein wenig blau schimmern hat man genau ein wenig zu wenig Harz, nachdem Ober- und Unterseite laminiert sind werden die Formenhälften zusammengeschraubt und einen Tag ausgehärtet.

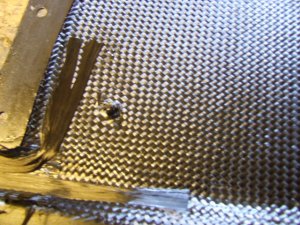

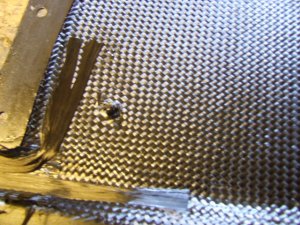

Die Taschen werden wieder aus selbstlaminierten Platinen verbunden und dann bei der Fläche nass in nass mit kurz vor dem Verschließen der Form getränkten Rovings umwickelt, hält dann bombenfest.

Der Flügel ist komplett aus je einer Lage Glas und Kohle laminiert, die D-Box bekommt noch ne Lage, ebenso der innere Bereich, danach kommt ein Strang voller Rovings ( ein schönes Bündel ) in den Flügel, einzeln in der Form getränkt und schön breitgedrückt.

Das gleiche für oben und unten, auf der Unterseite kommt das Scharnierband noch mit rein, danach werden die vorbereiteten Stege mit einer Kleberaupe auf der Unterseite passgenau eingesetzt, die nasse Verbindertasche mit den je 2 Ballastrohren kommen rein, zum Schluß dann der Holmsteg, welcher nur im Außenbereich verdünnt wird, ebenso ist die Beschichtung bis über das zweite Servo.

Kleberaupen aufgezogen ( als letzters, ansonsten werden diese schon hart ), Form zu, Handschuhe weg.

Nun zum Rumpf:

Eine Lage Glas für die glänzende Oberfläche, Kanten werden aufgefüllt, danach kommt einmal Kohle diagonal rein, Leitwerk ebenso, über die gesamte Röhre eine zweite Lage, danach 12 Kohlerovings über die Länge, im vorderen Bereich noch mehr, um die Haube kommen noch je zwei Lagen Kohle zum Verstärken und über den gesamten Bereich bis weit hinter den Flügel noch ne Lage, glaubt mir, das ist sehr sehr hart dann.

Kanten zuschneiden, zusätzlich ein Gewebeband noch rein, Stege sowie den Umlenkhebel ins Leitwerk, Kanten am Leitwerk gefüllt und wenn man glaubt es passt alles Befehl: „ Form bitte schließen, jawohl, Form geschlossen ( geliebtes Ex- Bundesheer )“ wird die Form verschraubt, danach noch das Band mit nem Roller angelegt und beiseiten gestellt, in 3 Minuten geschrieben, mit allen Vorbereitungen ( Gewebezuschnitt, Umlenkhebel, Stege, Laminieren und Wachsen ) stehst schon einen Arbeitstag dabei ohne je eine Sicherheit zu genießen ob sich unter dem Kohlegewebe nicht doch irgendwo eine 3 cm lange Ablösung befindet, Spannung beim Öffnen ist immer garantiert, ansonsten habe ich wieder einen 2. Wahl Flieger für mich selbst ;-).

Leitwerk ist bis auf das härtere und leicht schwere Holz für die Stege dasselbe, da habe ich schon mehr als genug Festigkeit.

RC- Ausbau: Gscheite Servos sind ein Muss, für die Höhe mind. ein 85BB/MG oder noch besser ein S3150, für die Fläche kommen 125 digi oder analog rein, bitte bitte keine Servos um unter 15 € rein, leider schon bei einem Pace gesehen, wäre ja schade ums Modell.

Ich habe jetzt meine Testspielzeuge mit den 125er analog ausgestattet, Empfänger werden hin und hergetauscht, ansonsten wird’s fast zu teuer für nen Jungunternehmer in Österreich, einen von denen habe ich mir jetzt nach ein paar Flügen noch behalten, die anderen testen ein paar Kollegen, mir reicht fürs das Hangfliegen an normalen Tagen der DS, den DSE nehm ich dann immer für Flüge vor Gewitter, da schadet das Mehrgewicht nicht.

Liebe Grüße

Daniel Lesky

( Der das Praktikum und hoffentlich die Diplomarbeit für die FH ab August bei XentisComposite ( feinste Carbonparts ) macht )

Nach der polierten Oberfläche:

Verbinder laminiert:

Form zu:

Rovings um die Kante, Seitenleitwerk wird dann im Aufprall stabiler:

Rovings eingelegt:

letzte Gewebeschicht:

Bohrungen für Stifte umspritzt und mit Gewebe gesichert:

Erste Glaslage:

Eine Seite fertig:

Andere Seite mit den ganzen Einbauten, Verklebewulst auch schon oben:

Fertig!!!!:

Meine Teststaffel, frisch vom verschleifen:

Sieht wieder 1a aus.Eine Frage hätte ich da noch an dich:

Sieht wieder 1a aus.Eine Frage hätte ich da noch an dich: