Grüß euch,

Nachdem der erste Flächensatz nun fertig ist, wird es Zeit für ein Fazit. Bei mir ist es so, dass der erste Flächensatz irgendwelche Fehler hat bzw. man während dem Bau bemerkt, dass einzelne Details anders und besser gelöst werden können. Im vorliegenden Fall:

- Als erste Lage ganz außen wäre ein 17er oder 25er GFK als Schlichtlage sinnvoll gewesen. Das verwendete SpreadTow Gewebe ohne Binder macht recht große Gaps. Das kommt nach ein paar Tagen einfach durch und macht keine gute Oberfläche. Ein ASPRO oder AeroST ist da einfach was anderes

- Ich habe hier alle Stege in der Oberschale eingebaut, weil ich auch die Servorahmen direkt verbaut habe. Das werde ich aber wieder ändern. Der Einbau der (hinteren) Stege in die weniger gekrümmte Unterschale ist einfacher.

- Die Alu-Anschlussteile sind jetzt ja da, also wird das Gewebe auch an der Wurzel hochgezogen. Bei dieser ersten Fläche habe ich sie mit Mumpe gefüllt, was nur unnötig Gewicht macht. Allerdings kann man so mit offener Wurzel die Steghöhen besser kontrollieren.

- Diverse kleinere Anpassungen bei den Ausschnitten vom Stützstoff.

So geht es nun an den Bau von Flächensatz #2. Wie angekündigt, wird dieser Flächensatz in einem Guss gebaut, also alle Lagen kommen gleichzeitig ins Vakuum. Der Aufbau lautet wie folgt:

- 25er GFK als äußerste Schlichtlage,

- 65er ASPRO IMS65 für Innen- und Außenlage

- 65er ASPRO für D-Box

- 65er ASPRO Streifen für die Verstärkung beim Scharnier; das Dreieck an der Wurzel und kleine Teile beim Ruderhorn

- 71er Kevlar für Scharnier (wird aber doppelt genommen)

- Im Holmgurt kommen insgesamt 1000g/m² IMS65 UD-Gelege zum Einsatz

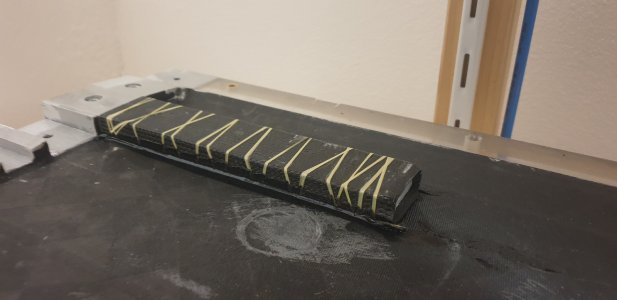

- Stützstoff Neocore 50 FCS von @Gideon

Das

Neocore verwende ich hier zum ersten mal. Sehr gut gefällt mir daran, dass es keinen Staub enthält. Soweit ich weiß, wird das Neocore nicht wie Airex geschliffen, sondern gesägt. Die Dickentoleranzen sollten deshalb sehr gering sein. Ich habe zwei Platten übereinander auf die CNC-Fräse gelegt und den Stützstoff darauf mit einem kleinen spiralverzahnten Fräser ausgefräst. Das funktioniert analog zu Airex wunderbar. Ich habe öfter gelesen, dass sich das Neocore etwas schwerer schleifen lässt, als Airex... Ich weiß nicht... so wirklich ein Unterschied ist mir jetzt nicht aufgefallen, weder händisch noch maschinell. Den gefrästen Stützstoff habe ich mit einem "Maschinchen" eines Bekannten geschliffen und unterm Strich wohl ~3 Wochen beschwert auf einer Platte gelagert. Beschwert deshalb, weil sich das Neocore eingerollt hat und das beim späteren Bau irgendwie nervig ist. Leider hat sich gezeigt, dass das Zeug diesbezüglich recht störrisch ist und selbst nach dieser langen Zeit noch immer in seinem gerollte Form zurück will. Airex ist da weniger stur.

Die Formen habe ich diesmal nach Jochens Vorgaben lackiert. Für den gewünschten Schriftzug ging auf Empfehlung von Jochen ein email an Peter Kastl von

PK-Foliencut raus und nur wenige Tage später lagen dann perfekt geschnittene Lackierschablonen in meinem Post-Kastl (kleines Wortspiel am Rande

).

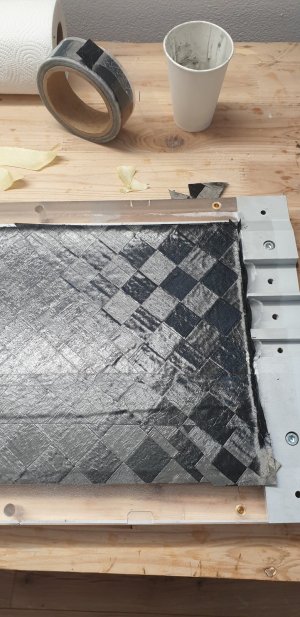

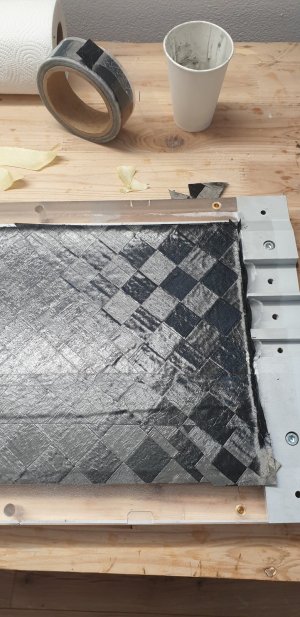

Es folgt der Gewebezuschnitt:

und schon kann´s mit dem laminieren losgehen.

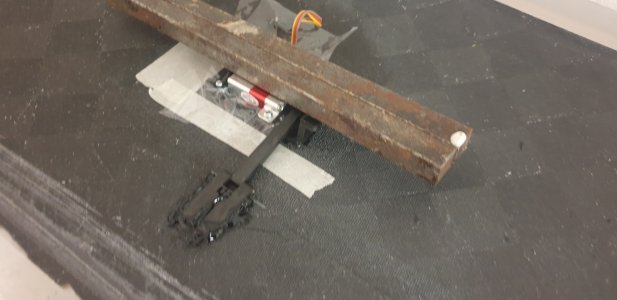

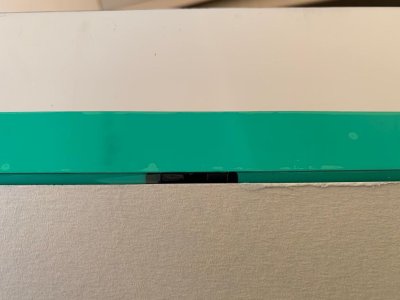

Zuerst wird Harz in die Form eingestrichen. An der Unterseite und an der Wurzel werden die Kanten mit Mumpe verrundet. Es folgt das leichte GFK-Gewebe. Das Zeug verzieht sich extrem schnell. Deshalb nehme ich mir eine Kartonrolle zur Hilfe. Das grob zugeschnittene Glas wird darauf aufgerollt und kann dann so einfach und sicher in die Form gerollt werden. Wenn man dabei halbwegs vorsichtig arbeitet, verzieht sich nichts. Das überstehende GFK schneide ich dann grob mit der Schere zu. Im Gegensatz zum CFK muss es nicht exakt an der Nasenleiste enden. Das GFK lässt sich später sehr einfach exakt entfernen. An der Wurzel folgt nun noch ein schmaler Streifen SpreadTow Band:

Weiter geht´s wie schon bei #1 mit der Außenlage in Form des 65er ASPRO, den Verstärkungen in der D-Box und der Wurzel, sowie dem Ruderscharnier auf der Unterseite

Ist das alles drinnen, kann der Stützstoff in die Form gelegt werden. Da sich das Neocore leicht aufrollt, beschwere ich es mit Gewichten. Die Kanten beim Holmgurt habe ich nicht abgeschrägt. Hier spritze ich etwas Harz/Mircoballon in die Kante und Lufteinschlüsse und ein Abzeichnen des Gurtes/Stützstoffes auf der Außenseite zu verhindern. Nun können die einzelnen Holmgurt-Lagen eingebracht werden. Übrigens: ich versuche generell alle Gewebelagen möglichst von unten zu tränken. Also erst das Harz in die Form, dann das trockene Gewebe in das Harz.

Die Innenlage wird auch hier bei dieser Bauweise extern getränkt. Hier mache ich keinen Unterschied... Die Gewichte nehme ich erst direkt vor dem Einbringen der Innenlage aus der Form bzw. erst währenddessen. Man muss ein bisschen vorsichtig arbeiten, aber im Grunde funktioniert das recht gut. So, das war´s jetzt auch schon fast. Noch Lochfolie, Küchenpapier und Vakuumfolie drüber. Dann abdichten und an die Pumpe anschließen... Wenn alle Zuschnitte vorbereitet und griffbereit sind, ist das bei mir ein voller Arbeitstag.

Beide Bauweisen haben ihre Vor- und Nachteile. Wenn man alles in einem Guss wie hier bei #2 macht, hat man unterm Strich eine kürzere Arbeitsdauer, man muss nur einmal Vakuum absaugen und die Verklebungen der einzelnen Lagen sind alle Nass in Nass. Ich persönlich bevorzuge aber dennoch die zuerst gezeigte Variante mit zweimaligen Absaugen. Warum?

- die Gesamtarbeitszeit ist zwar länger, aber ich persönlich stell mich lieber mal am Nachmittag (anstelle eines ganzen Tages) nach der Arbeit 4-5h in die Werkstatt und saug die Außenlagen ab.

- Der Stützstoff kann exakter ausgeschnitten, vor allem aber exakter zugeschliffen werden. Das ist mir besonders im Klappenbereich sehr wichtig.

Ich kann nicht sagen, das eine Variante besser ist als die andere. Ich denke, es hängt sehr stark von den persönlichen Vorlieben ab.

Für heute bleibt mir nur noch, unseren Freunden in der Ukraine alles erdenklich Gute zu wünschen!

CCM,

CN-Models und auch

Case-Models sind in Tschernihiw nahe der Grenze zu Weißrussland beheimatet.

Valdimir Gavrilko hat seinen Sitz in Charkiw an der russischen Grenze. Neben vielen anderen stehen auch diese beiden Regionen heute unter Beschuss... Ich kann nur hoffen, dass der Schei... so schnell endet, wie er begonnen hat.

Liebe Grüße,

Mario

).

).

). Hier ein paar Bilder:

). Hier ein paar Bilder: