Jojo26

User

… VJX.glide? Da war doch schon etwas Ähnliches?

Stimmt!

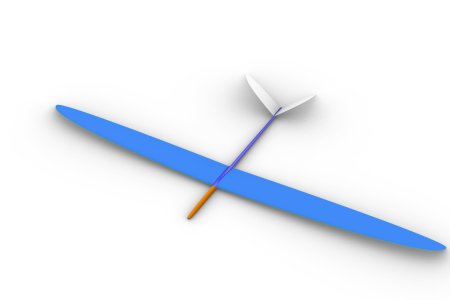

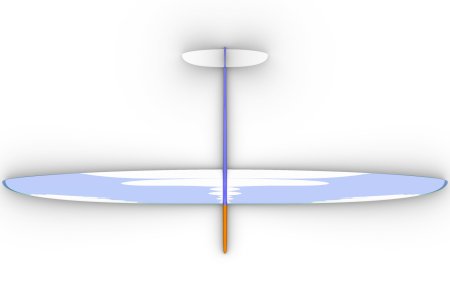

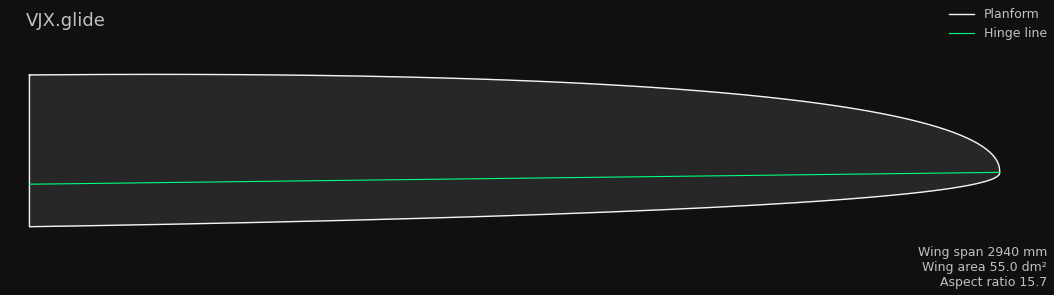

VJX.glide ist eine Ergänzung zu dem F3F-Projekt VJX um Tragflächen für mittlere bis leichte Bedingungen. Nachdem VJX auf der WM 2022 seine erste Feuertaufe bei strammem Wind erfolgreich bestanden hat – von den zu weichen Flächen des Pilot-Modells abgesehen - entstand, wie so oft bei einem Viertele, die Idee, VJX mit einem zweiten Flächenpaar auch für schwächere Bedingungen optimiert einsetzen zu können. Inzwischen zeigte sich, dass VJX auch bei schwächeren F3F-Bedingungen gar nicht so schlecht unterwegs ist, wenn nicht … doch dazu später mehr.

Die folgende Beschreibung des Projekts VJX.glide baut auf den grundsätzlichen Überlegungen und Erläuterungen zu VJX auf. Für Neueinsteiger sei daher die „Lektüre“, zumindest der ersten Kapitel des Projekt VJX empfohlen.

Im Rahmen dieses Projekts wurden auch neue Programme entwickelt, die den Designer beim Flächenentwurf unterstützen sollen. Diese werden dann in separaten Beitragen vorgestellt.

Wie bereits VJX ist VJX.glide ein Teamwork von Mario Perner (Aerostyle) und Jochen Günzel. Während sich Jochen – also ich – nach getaner Designarbeit ent- und gespannt zurücklehnt, läuft bei Mario derzeit die Fräsmaschine auf Hochtouren, um eimerweise Aluspäne zu produzieren…

Nun aber genug der einleitenden Worte! Auf ans Werk.

Das Projekt

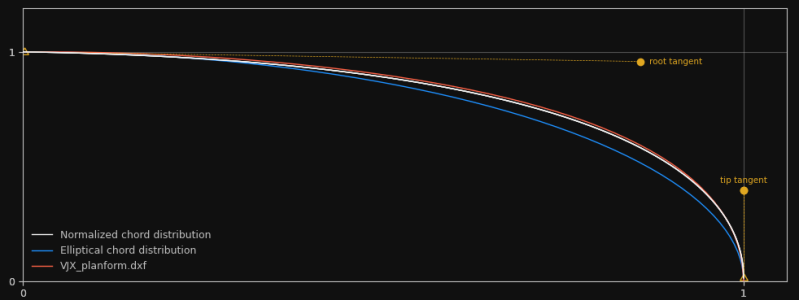

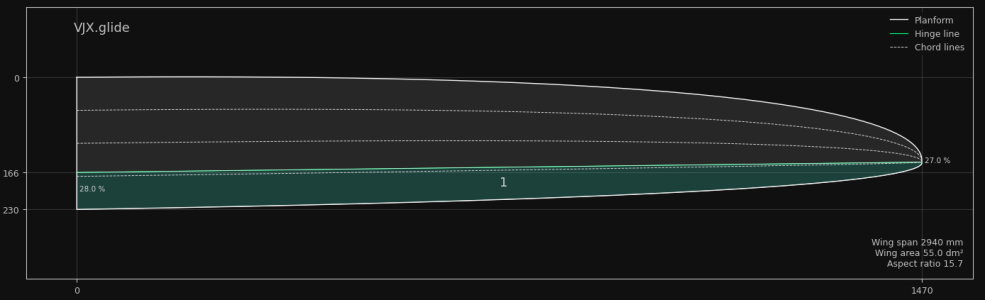

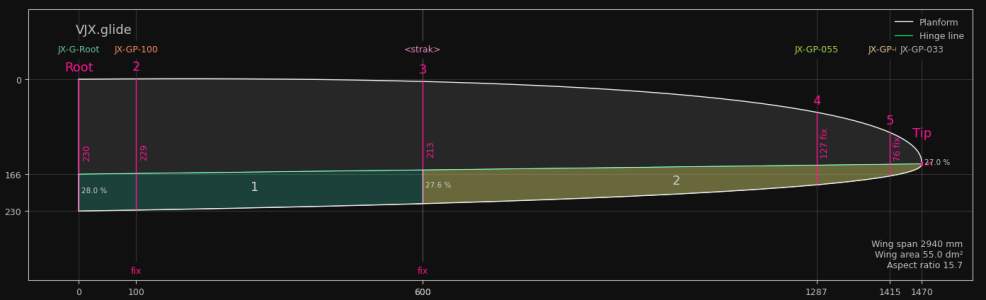

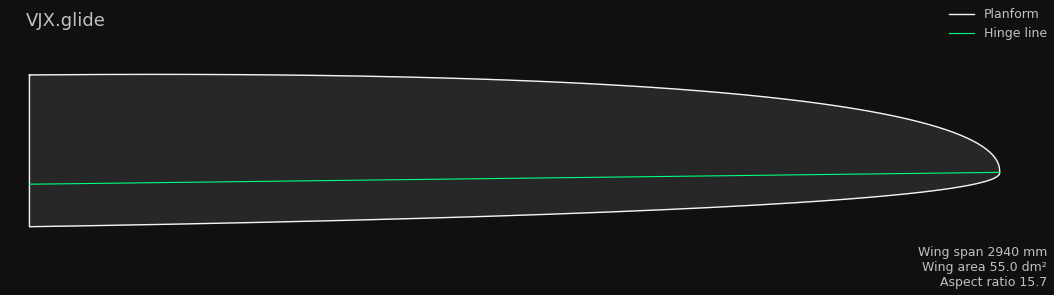

Entwurf einer F3F-Tragfläche für mittlere bis leichte Bedingungen. Die neuen Flächen sollen anschlusskompatibel zu VJX sein, um einen Rumpf mit 2 Flächenentwürfen nutzen zu können.

Wie bereits VJX wird VJX.glide ein „Open Source Projekt“. Alle Entwurfs- und Profildaten werden auf Github zur Verfügung gestellt.

Auslegung F3F-Zeiten

Flug- bzw. Aufwindbedingungen werden bei F3F übersetzt in zu erzielende Rundenzeiten. Um den

angestrebten Auslegungsbereichs darzustellen, ist die tolle statistische Auswertung von Thorsten Folkers (@Tofo) bestens geeignet.

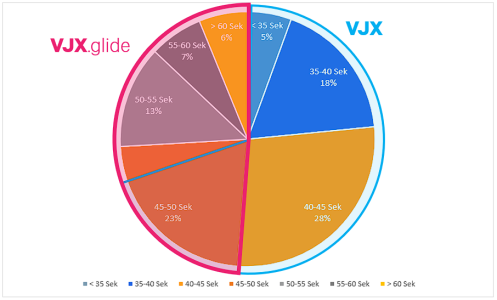

Eingezeichnet wird der Auslegungsbereich des bisherigen Entwurfs VJX und der Zielbereich des neuen VJX.glide. Der Überlappbereich zwischen beider Tragflächenentwürfe soll dabei genügend groß sein, um bei mittleren Geschwindigkeiten mit der einen oder der anderen Fläche je nach spezifischen Aufwindverhältnissen am Hang noch optimieren zu können.

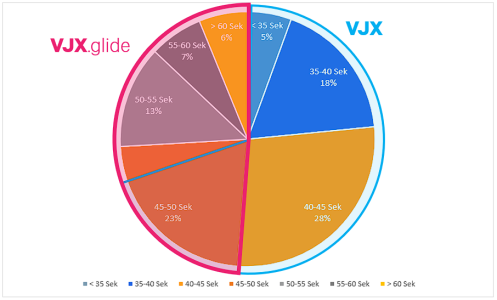

Das Kuchendiagramm zeigt die Zeiten-Verteilung von insgesamt 160 Flügen auf 15 internationalen Wettbewerben

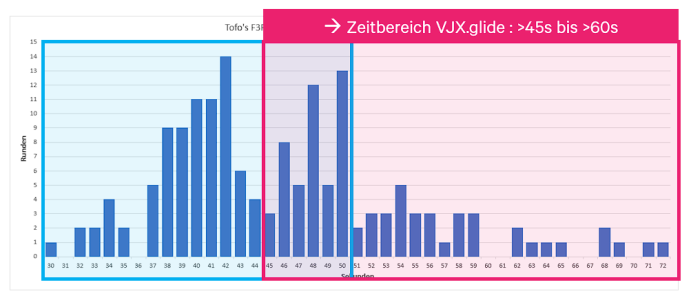

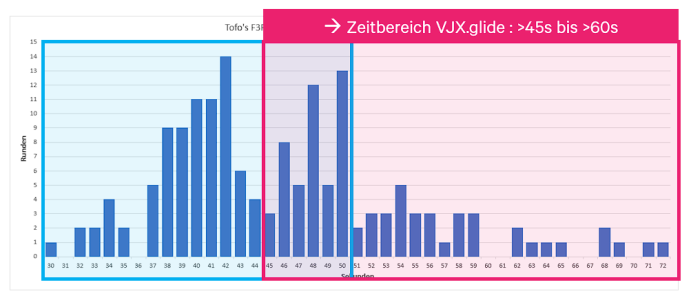

Der „Arbeitsbereich“ von VJX.glide soll bei ca. 45s aufwärts beginnen und Zeiten bis über 60s (wobei diese nichts mehr entscheidend sind) abdecken. In einer anderen Darstellung der gleichen Daten wird der Fokus von VJX.glide noch etwas deutlicher

Häufigkeitsverteilung von Tofo geflogener F3F-Zeiten von insgesamt 160 Flügen auf 15 internationalen Wettbewerben

Im Kern gilt für die Auslegung von VJX.glide das gleiche wie bereits für VJX: Durch „Spezialisierung“ auf einen bestimmten Bereich soll gegenüber einer typischen Allroundauslegung vielleicht noch das ein oder andere Quäntchen an Optimierung erreicht werden.

Eine kleine Anmerkung zu F3F Zeiten für F3F-Neulinge:

Man könnte annehmen, dass eine Auslegung für mittlere bis leichte Bedingungen ein eher „Amigo-ähnliches Fluggerät“ ergeben würde. Weit gefehlt! Im angestrebten Auslegungsbereich wird das Modell zwischen 70 und 90km/h bewegt. Bei diesen Geschwindigkeiten bekommt ein Normalpilot wie ich bereits deutlich erhöhten Puls, insbesondere wenn sich das Ganze noch nah am Hang abspielt…

Unter nicht Wettbewerbsbedingungen würde man VJX.glide als ziemlich flotten, aber auch thermisch starken Hangsegler bezeichnen – sozusagen die Sportvariante, wie sie in dem RCN-Thread F3B Modell im Still eines F3J Modells diskutiert wurde.

Auslegung Re-Zahlen

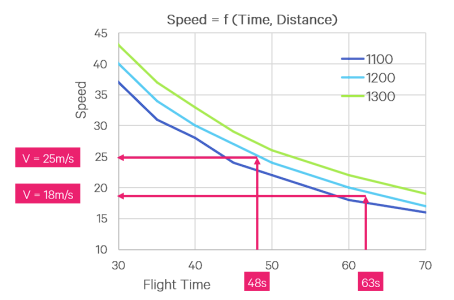

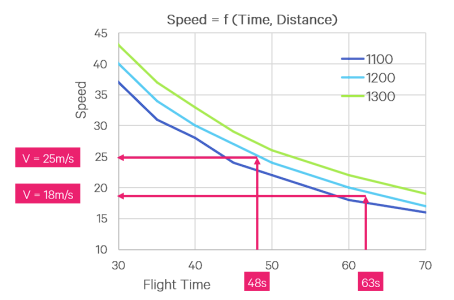

Mit einem stark vereinfachten Modell einer F3F-Flugstrecke kann der zurückgelegte Weg in einer F3F-Runde hinreichend genau überschlagen werden. Mit den Rundenzeiten erhält man so eine Abschätzung der geflogenen Geschwindigkeiten.

Für die nachfolgenden, weiteren Berechnung wurden 2 typische Auslegungs-Zeiten gewählt, die auch die Ränder des Auslegungsbereichs markieren.

Ermittlung der Fluggeschwindigkeit. Die krummen Zahlen wurden genommen, um später mit runden Re-Zahlen zu rechnen.

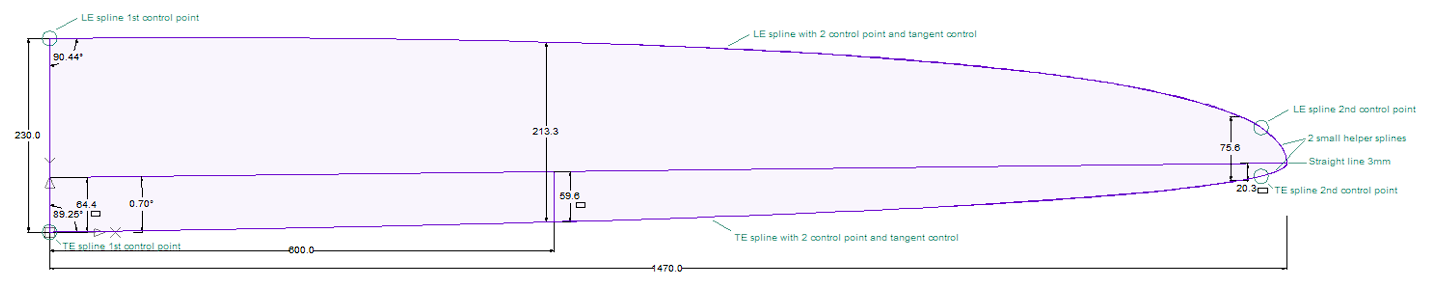

Mit einer Flächentiefe von 230mm an der Tragflächenwurzel ergeben sich aus den Geschwindigkeiten die Auslegungs-Re-Zahlen:

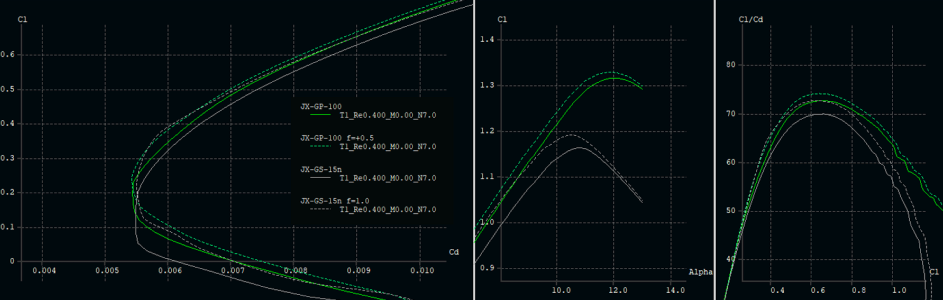

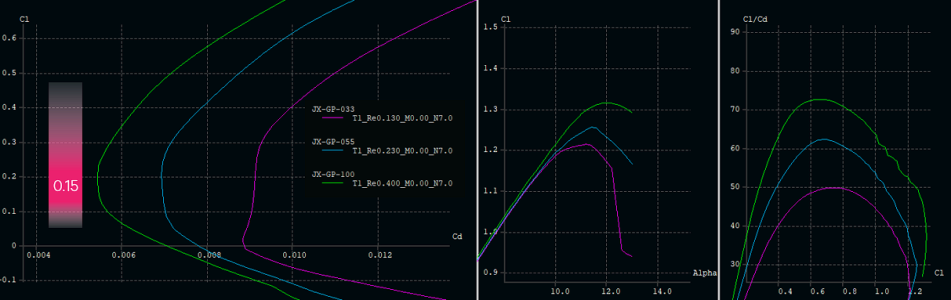

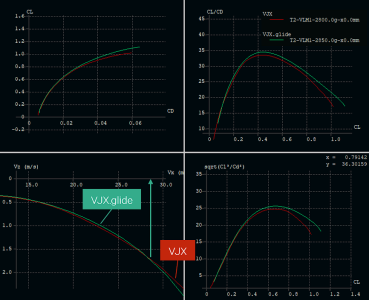

Während typische F3F-Profile meist bis über Re 600.000 optimiert werden müssen, haben wir nun das „Privileg“, beim Profildesign auf den schmaleren Bereich 300.000 – 400.000 den Fokus legen zu können.

(dieses „Privileg“ ist aus aerodynamischer Sicht ein zweischneidiges. Kleiner werdende Re-Zahlen bedeuten auch, dass es an der Profiloberfläche zunehmend „blaselt“ und auch dadurch Profilberechnungen kniffliger werden. Doch dazu später mehr …)

Die Türklapp-Technik

Mit zunehmenden Rundenzeiten ändert sich auch der optimale, geflogene Pfad eines Fluges – wobei dieser auch noch stark von den jeweiligen Aufwindverhältnissen abhängig ist.

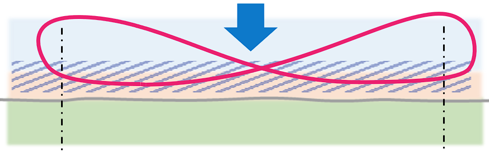

Bei guten Bedingungen wird häufig ein „dynamischen“ Flugstil bevorzugt, bei dem die Wenden mit „Energy Management“ geflogen werden – höher und weiter gezogen.

Die Flugbahn gleicht dabei eher einer 3-dimensionalen Achterbahn. Das Modell befindet sich dabei in einem andauernden Kurvenflug mit den hierzu besonderen Anforderungen bezüglich der Auslegung. An dieser Stelle soll auch auf die F3F-Flugvermessungen hingewiesen werden, die 2023 erneut durchgeführt wurden.

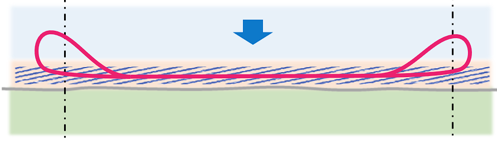

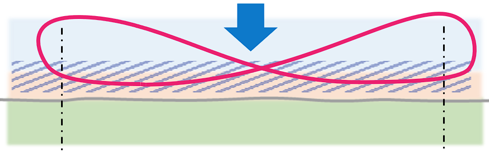

Bei abnehmenden Winden können dynamische Effekte nicht mehr gut oder gar nicht mehr mitgenommen werden. Es geht zunehmend darum, in dem noch verbleibenden schmalen Aufwindband entlang des Hangs möglichst lange zu bleiben.

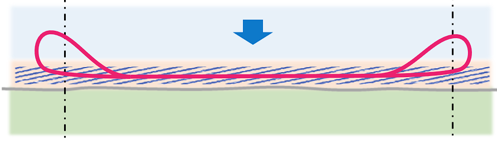

Die Wenden werden nun sehr eng geflogen, um möglichst schnell wieder in das dünne Band mit noch gutem Auftrieb zu kommen. Für diese engen, harten Wenden wird in der Szene der anschauliche Begriff „Türklapp-Technik“ verwendet.

VJX.glide soll diese Technik bestens beherrschen können. Die Messlatte legen hier Modelle wie Device oder Freestyler 6.

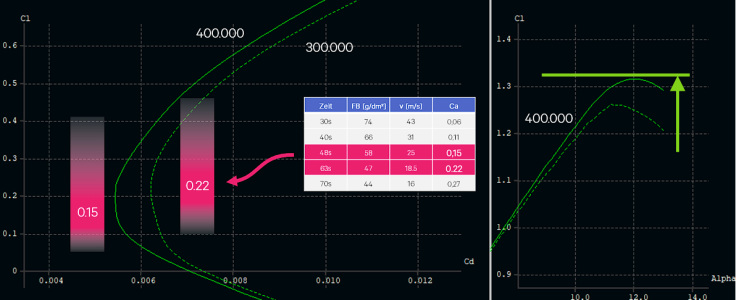

Insbesondere für die Profil-Auslegung bedeutet die Türklapp-Technik, dass die Fläche auch mit SnapFlap genügend hohe Auftriebsreserven besitzen muss, um trotz enger Wenden mit sehr hoher Ca-Belastung die Gefahr eines Stalls / Abstellers zu vermeiden.

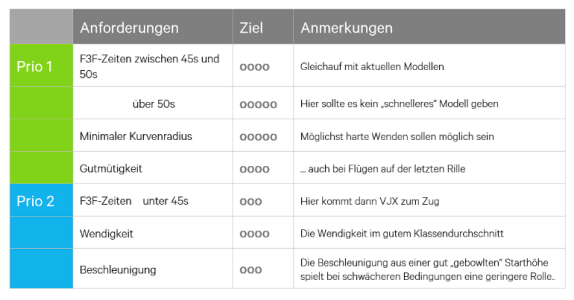

Auslegungsziele zusammengefasst

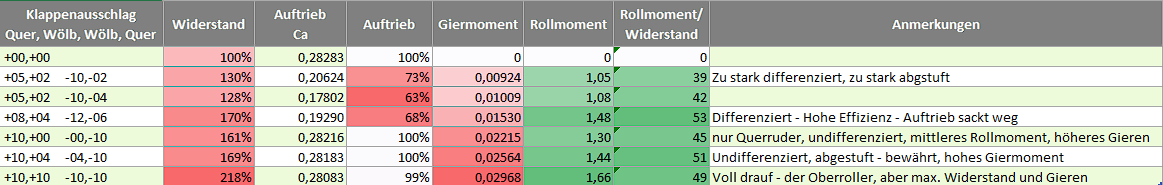

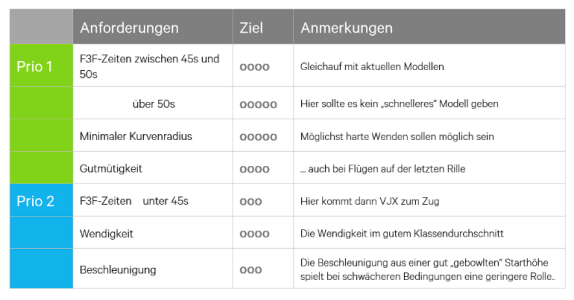

Die Auslegungsziele nochmals in einer kleinen Bewertungstabelle zusammengefasst.

Die vergleichende Einstufung erfolgt zwischen o (=schwach) und ooooo (=top)

Wie bei allen Optimierungen ist es wichtig, sich neben den Auslegungszielen auch die „Nicht-Ziele“ vor Augen zu führen. Also die Bereiche, wo man (gegebenenfalls zähneknirschend) Zugeständnisse machen kann, um in den Primärzielen möglichst weit zu kommen…

Nachdem wir uns nun mit diesen Auslegungszielen Einiges vorgenommen haben, soll es im nächsten Teil an die Designumsetzung hinsichtlich der Profile gehen…

Bis dahin - herzliche Grüße

Jochen

Stimmt!

VJX.glide ist eine Ergänzung zu dem F3F-Projekt VJX um Tragflächen für mittlere bis leichte Bedingungen. Nachdem VJX auf der WM 2022 seine erste Feuertaufe bei strammem Wind erfolgreich bestanden hat – von den zu weichen Flächen des Pilot-Modells abgesehen - entstand, wie so oft bei einem Viertele, die Idee, VJX mit einem zweiten Flächenpaar auch für schwächere Bedingungen optimiert einsetzen zu können. Inzwischen zeigte sich, dass VJX auch bei schwächeren F3F-Bedingungen gar nicht so schlecht unterwegs ist, wenn nicht … doch dazu später mehr.

Die folgende Beschreibung des Projekts VJX.glide baut auf den grundsätzlichen Überlegungen und Erläuterungen zu VJX auf. Für Neueinsteiger sei daher die „Lektüre“, zumindest der ersten Kapitel des Projekt VJX empfohlen.

Im Rahmen dieses Projekts wurden auch neue Programme entwickelt, die den Designer beim Flächenentwurf unterstützen sollen. Diese werden dann in separaten Beitragen vorgestellt.

Wie bereits VJX ist VJX.glide ein Teamwork von Mario Perner (Aerostyle) und Jochen Günzel. Während sich Jochen – also ich – nach getaner Designarbeit ent- und gespannt zurücklehnt, läuft bei Mario derzeit die Fräsmaschine auf Hochtouren, um eimerweise Aluspäne zu produzieren…

Nun aber genug der einleitenden Worte! Auf ans Werk.

Projekt VJX.glide – Teil 1: Auslegungsziele

Das Projekt

Entwurf einer F3F-Tragfläche für mittlere bis leichte Bedingungen. Die neuen Flächen sollen anschlusskompatibel zu VJX sein, um einen Rumpf mit 2 Flächenentwürfen nutzen zu können.

Wie bereits VJX wird VJX.glide ein „Open Source Projekt“. Alle Entwurfs- und Profildaten werden auf Github zur Verfügung gestellt.

Auslegung F3F-Zeiten

Flug- bzw. Aufwindbedingungen werden bei F3F übersetzt in zu erzielende Rundenzeiten. Um den

angestrebten Auslegungsbereichs darzustellen, ist die tolle statistische Auswertung von Thorsten Folkers (@Tofo) bestens geeignet.

Eingezeichnet wird der Auslegungsbereich des bisherigen Entwurfs VJX und der Zielbereich des neuen VJX.glide. Der Überlappbereich zwischen beider Tragflächenentwürfe soll dabei genügend groß sein, um bei mittleren Geschwindigkeiten mit der einen oder der anderen Fläche je nach spezifischen Aufwindverhältnissen am Hang noch optimieren zu können.

Das Kuchendiagramm zeigt die Zeiten-Verteilung von insgesamt 160 Flügen auf 15 internationalen Wettbewerben

Der „Arbeitsbereich“ von VJX.glide soll bei ca. 45s aufwärts beginnen und Zeiten bis über 60s (wobei diese nichts mehr entscheidend sind) abdecken. In einer anderen Darstellung der gleichen Daten wird der Fokus von VJX.glide noch etwas deutlicher

Häufigkeitsverteilung von Tofo geflogener F3F-Zeiten von insgesamt 160 Flügen auf 15 internationalen Wettbewerben

Im Kern gilt für die Auslegung von VJX.glide das gleiche wie bereits für VJX: Durch „Spezialisierung“ auf einen bestimmten Bereich soll gegenüber einer typischen Allroundauslegung vielleicht noch das ein oder andere Quäntchen an Optimierung erreicht werden.

Eine kleine Anmerkung zu F3F Zeiten für F3F-Neulinge:

Man könnte annehmen, dass eine Auslegung für mittlere bis leichte Bedingungen ein eher „Amigo-ähnliches Fluggerät“ ergeben würde. Weit gefehlt! Im angestrebten Auslegungsbereich wird das Modell zwischen 70 und 90km/h bewegt. Bei diesen Geschwindigkeiten bekommt ein Normalpilot wie ich bereits deutlich erhöhten Puls, insbesondere wenn sich das Ganze noch nah am Hang abspielt…

Unter nicht Wettbewerbsbedingungen würde man VJX.glide als ziemlich flotten, aber auch thermisch starken Hangsegler bezeichnen – sozusagen die Sportvariante, wie sie in dem RCN-Thread F3B Modell im Still eines F3J Modells diskutiert wurde.

Auslegung Re-Zahlen

Mit einem stark vereinfachten Modell einer F3F-Flugstrecke kann der zurückgelegte Weg in einer F3F-Runde hinreichend genau überschlagen werden. Mit den Rundenzeiten erhält man so eine Abschätzung der geflogenen Geschwindigkeiten.

Für die nachfolgenden, weiteren Berechnung wurden 2 typische Auslegungs-Zeiten gewählt, die auch die Ränder des Auslegungsbereichs markieren.

Ermittlung der Fluggeschwindigkeit. Die krummen Zahlen wurden genommen, um später mit runden Re-Zahlen zu rechnen.

Mit einer Flächentiefe von 230mm an der Tragflächenwurzel ergeben sich aus den Geschwindigkeiten die Auslegungs-Re-Zahlen:

Während typische F3F-Profile meist bis über Re 600.000 optimiert werden müssen, haben wir nun das „Privileg“, beim Profildesign auf den schmaleren Bereich 300.000 – 400.000 den Fokus legen zu können.

(dieses „Privileg“ ist aus aerodynamischer Sicht ein zweischneidiges. Kleiner werdende Re-Zahlen bedeuten auch, dass es an der Profiloberfläche zunehmend „blaselt“ und auch dadurch Profilberechnungen kniffliger werden. Doch dazu später mehr …)

Die Türklapp-Technik

Mit zunehmenden Rundenzeiten ändert sich auch der optimale, geflogene Pfad eines Fluges – wobei dieser auch noch stark von den jeweiligen Aufwindverhältnissen abhängig ist.

Bei guten Bedingungen wird häufig ein „dynamischen“ Flugstil bevorzugt, bei dem die Wenden mit „Energy Management“ geflogen werden – höher und weiter gezogen.

Die Flugbahn gleicht dabei eher einer 3-dimensionalen Achterbahn. Das Modell befindet sich dabei in einem andauernden Kurvenflug mit den hierzu besonderen Anforderungen bezüglich der Auslegung. An dieser Stelle soll auch auf die F3F-Flugvermessungen hingewiesen werden, die 2023 erneut durchgeführt wurden.

Bei abnehmenden Winden können dynamische Effekte nicht mehr gut oder gar nicht mehr mitgenommen werden. Es geht zunehmend darum, in dem noch verbleibenden schmalen Aufwindband entlang des Hangs möglichst lange zu bleiben.

Die Wenden werden nun sehr eng geflogen, um möglichst schnell wieder in das dünne Band mit noch gutem Auftrieb zu kommen. Für diese engen, harten Wenden wird in der Szene der anschauliche Begriff „Türklapp-Technik“ verwendet.

VJX.glide soll diese Technik bestens beherrschen können. Die Messlatte legen hier Modelle wie Device oder Freestyler 6.

Insbesondere für die Profil-Auslegung bedeutet die Türklapp-Technik, dass die Fläche auch mit SnapFlap genügend hohe Auftriebsreserven besitzen muss, um trotz enger Wenden mit sehr hoher Ca-Belastung die Gefahr eines Stalls / Abstellers zu vermeiden.

Auslegungsziele zusammengefasst

Die Auslegungsziele nochmals in einer kleinen Bewertungstabelle zusammengefasst.

Die vergleichende Einstufung erfolgt zwischen o (=schwach) und ooooo (=top)

Wie bei allen Optimierungen ist es wichtig, sich neben den Auslegungszielen auch die „Nicht-Ziele“ vor Augen zu führen. Also die Bereiche, wo man (gegebenenfalls zähneknirschend) Zugeständnisse machen kann, um in den Primärzielen möglichst weit zu kommen…

Nachdem wir uns nun mit diesen Auslegungszielen Einiges vorgenommen haben, soll es im nächsten Teil an die Designumsetzung hinsichtlich der Profile gehen…

Bis dahin - herzliche Grüße

Jochen