Hallo Leute,

Bevor es mit dem Bericht weitergeht nur eine kurze Klarstellung, weil ich per PN dafür "gelobt" wurde: Mein Part beim V-JX hat etwa Anfang Juli mit dem CAD begonnen. Stand hier in dem Bericht war so Ende September/Anfang Oktober. Also der Bericht ist nicht Echtzeit

Auch wenn´s mir schon gefallen würde, aber ich mach das nur hobbymäßig neben einem Vollzeit-Job. Da geht´s dann nicht ganz so schnell dahin.

Weiter geht´s:

Das Harz durfte ein paar Tage durchhärten. Je nach Harz-System lasse ich das Vakuum etwa für 24h anliegen und schalte dann die Pumpe aus und entferne die Folie. Damit das Acryl sauber von der Trennebene entfernt werden kann, lasse ich es über Nacht so durchtrocknen. Dann kann man das ganz einfach abziehen. Anders geht´s auch, ist dann aber eine ziemliche Sauerei...

Bei der hier gezeigten Methode mit getrennter Absaugung von Innen- und Außenlage, sollte man -meiner Erfahrung nach- etwaige Ausnehmungen am Stützstoff erst jetzt machen. Macht man das nicht, zeichnet sich der Stützstoff ganz sicher auf der Außenschale ab. Natürlich könnte man den Holmgurt auch erst zusammen mit der Innenlage einbringen. Dann sollte man den Stützstoff beim ersten Durchgang vollflächig geschlossen lassen.

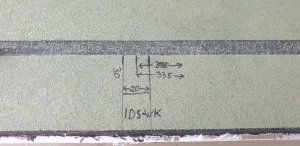

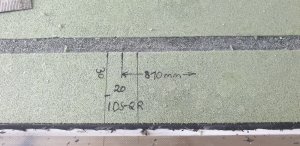

In meinem Fall muss ich jetzt den Bereich des Scharniers auf Ober- und Unterseite, sowie den Servodeckel-Ausschnitt auf der Unterseite komplett vom Stützstoff befreien. Dazu zeichne ich mir mit Hilfe meiner Schablone das Scharnier am Stützstoff an und versetze die Ausnehmungen auch etwas nach vorne und hinten. Auch die Bereiche in der Klappe, wo später die Ruderhörner hinkommen, sollten vom Airex befreit werden:

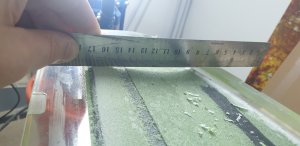

Mit einer lange Latte als Anschlag und einem einfachen Cuttermesser, schneide ich entlang der geraden Markierungen. Je nach Aufbau/Dicke der Außenschale, sollte man da etwas Gefühl walten lassen. Das Airex lässt sich gut schneiden und man spürt gut, wenn man am CFK ist. Das braucht nicht viel Druck. Zum Ausschaben verwende ich

Stechbeitel in unterschiedlichen Breiten:

Ist das ganze störende Airex entfernt, schräge ich alle Schnittkanten ab. Wenn man das nicht macht, zeichnen sich die Kanten später deutlich außen ab. Auch an der Endleiste muss geschliffen werden. Fürs Grobe nutze ich dazu den Permagrit, danach normales Schleifpapier (~100er Körnung). Auch hier sollte man je nach Lagenaufbau etwas Gefühl walten lassen und nicht durch das Gewebe durchschleifen. Was mir an dieser Bauweise halt so gut gefällt, ist, dass man das Airex so wirklich perfekt auf Null bis fast ganz zurück auslaufen lassen kann:

Wenn alles passt, sollte man das Airex gut vom Staub befreien. Aber aufpassen um nicht vorzeitig zu entformen! Staubsauger, Kompressor -alles mit viiieel Gefühl- funktionieren gut. Zum Schluss noch mit einer harzfeuchten Walze abrollen, schadet auch nicht.

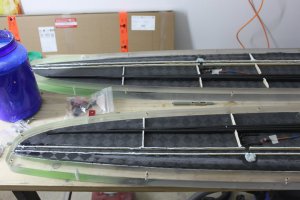

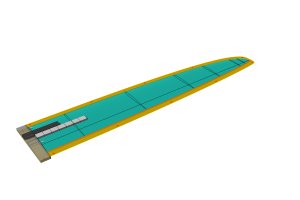

Jetzt kann man mit der Innenlage (und ggf. dem Holmgurt) weitermachen. Die Innenlage tränke ich generell immer extern auf einer Folie. Bei diesem Flügel kommt "nur" eine SpreadTow Innenlage und zwei kleine CFK-Streifen zur Verstärkung beim Ruderhorn hinein. Das ist recht unspektakulär und geht entsprechend schnell.

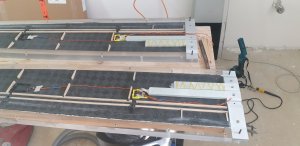

Es folgt das Abreissgewebe... Ich hab das früher trocken auf die Innenlage gelegt und dafür die Innenlage eher mit zu viel Harz getränkt. Bei mir war das aber nicht wirklich prozesssicher und ich hatte es immer wieder mal, dass die Innenlage trocken gesaugt wurde. Mittlerweile tränke ich die Innenlage normal viel, ebenso wie das Abreissgewebe. Kann schon sein, dass der Flügel so in Summe ein paar Gramm schwerer wird, dafür ist es aber auch sicher... Nach dem Abreisgewebe folgen Lochfolie und zwei Lagen Küchenpapier/Absaugvlies und natürlich Acryl mit Folie fürs Vakuum:

Spätestens jetzt sollten auch die Taschen für Verbinder und Ballast laminiert werden. Dazu werden die Alu-Dummies ordentlich mit Trennwachs (oder alternativ Vaseline) eingeschmiert. Ich verwende hier nicht das CX7/W70/SE700, sondern was richtig schmalziges wie Formula Five (silikonhaltig!). Die Dummies wickle ich noch in Frischhaltefolie ein.

Über die Verbinderdummies kommt ein passender CFK oder GFK Schlauch. Diesen tränke ich mit Harz. Die Verbindertasche umwickle ich noch zusätzlich mit einem Aramid-Rooving. Die ganzen Pakete werden schön straff mit

Abreissgewebe-Band umwickelt:

Und wieder darf des Harz seine Arbeit verrichten...

...deshalb kann man jetzt mal ein

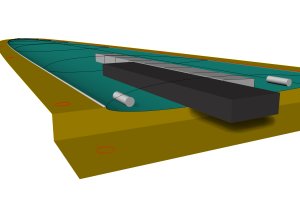

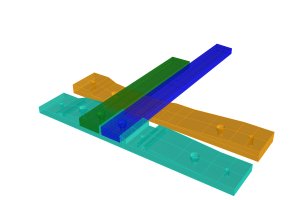

Kühles aufmachen und den PC starten. Für die nächsten Arbeiten brauchen wir nämlich gefräste Stützrippen und Stege. Aus den CAD-Zeichnungen ist es mit relativ wenig Aufwand möglich, entsprechende Schnitte zu erstellen. Man muss dabei dann nur die Wandstärke beachten. Die Stützrippen fräse ich hier aus 5mm Flugzeugsperrholz. Die Stege für dem Holm werden aus 6mm Depron gefräst. Für die beiden hinteren Klappenstege habe ich noch einen Rest laminierte Stegplatte (100er GFK / 2mm Balsa stehend / 100er CFK / 2mm Balsa stehend / 100er GFK) liegen.

Ist das Harz vollständig durchgehärtet, kann es wieder weitergehen. Zuerst besäume ich die Nasenleisten von überstehenden Geweberesten. Das ist hier nicht viel, weil das CFK mit der Schablone ja passgenau zugeschnitten wurde. Einzig ein paar einzelne Fasern stehen über. Zum Besäumen verwende ich einen scharfen, breiten

Stechbeitel. Da ich bei #1 die Alu-Wurzelrippen vor dem Vakuum noch nicht montiert hatte, muss auch dieser Bereich vom überstehenden CFK befreit werden. Vorsicht ist geboten, um die Form nicht zu beschädigen.

Als nächstes muss die Scharnierlinie an der Unterseite angeritzt werden. Diesen Schritt sollte man nicht vergessen! Man hat sonst keine Möglichkeit mehr, das Ruder sauber gängig zu machen. Hier nachträglich am fertigen Flügel innen zu ritzen will niemand freiwillig machen. Meiner Meinung nach hilft dann nur noch

Elastosil E43. Zum ritzen gibt es auch super geile Vorrichtungen. Aber wie schon für die Stützstoffschleifmaschine finde ich auch dazu den passenden Thread hier im RC-Network nicht mehr. Beide Tools stammen vom selben User

Ich selbst ritze allerdings nach wie vor auf die uncoole altmodische Art mit angelegter Schiene (den Passstiften hinter der Endleiste sei Dank) und entweder einem gezackten,

runden Blatt vom Multimaster oder einer 1mm dünnen

Metallscheibe für den Winkelschleifer. Schneller geht´s mit dem gezackten Blatt, sauberer und perfekt breit wird´s mit der Metallscheibe:

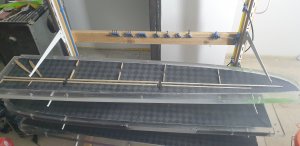

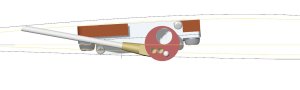

Nun baue ich die Servos mit dem

IDS-System in die Oberseite ein. Ich hatte noch 4 unbenutzte KST DS-135MG und dazu passende MKS-Einzel-BECs liegen. Diese kommen hier zum Einsatz. Bei offener Form ist der IDS-Einbau ein Klacks. Allerdings muss man dann auch mit den kurzen Hebellängen in der Klappe leben... Man kann halt nicht alles haben...

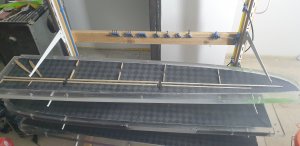

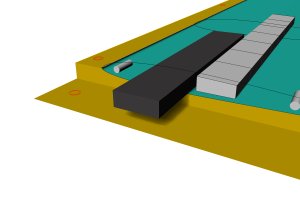

Sobald die Servos an ihren Plätzen sitzen, folgen die hinteren Stege aus der Balsa-Sandwichplatte und die Stützrippen. Diese klebe ich mit dem bekannten

Elantas Klebeharz ein. Das Zeug ist nicht ganz billig, aber jeden Cent wert!!!

Wegen meines Brötchen-Verdien-Jobs gibt´s nun wieder eine kleine Aushärtepause. Der Vorteil dabei ist, dass man gut die passenden Höhen prüfen und ggf. noch niederschleifen kann. Bis auf den Servorahmen am Querruder hat das alles aber ganz gut gepasst. Beim Servorahmen musste ich wegen der geringen Bauhöhe halt einiges entfernen.

Zum Überprüfen kann man die Form einfach mal provisorisch schließen. Geht sie zu, ist´s nicht ganz so schlecht. Geht sie nicht zu, muss man nacharbeiten. Ich behelfe mir manchmal mit einer

Konturenlehre. Kürzlich bin ich aber auf einen tollen

Bericht von

@oliverz gestoßen, wo er seine Methode mit Alufolie beschreibt. Hab ich noch nie probiert, find ich aber cool und werd ich fix auch austesten.

Am nächsten Tag habe ich dann die Verbinder- und Ballasttaschen auf die passenden Längen gekürzt und auch die Alu-Wurzelrippen in die Formen gesetzt. Somit konnten diese Teile nun im Flügel verklebt werden. Für den Holmsteg habe ich wie erwähnt Kerne mit 0.2mm Übermaß aus 6mm Depron gefräst. Da wird nun ein CFK-Schlauch drüber gezogen und mit Harz getränkt. Das kann man durchaus etwas angelieren lassen. In der Zwischenzeit benetze ich die Stützrippen und Balsastege mit Laminierharz. Das Holz saugt sich so gut voll und die Verklebung wird einfach besser. Bei Verwendung von Klebeharz ist das zwar nicht unbedingt notwendig, aber dem Bauch geht´s so einfach besser... Nun fehlt nur noch der Kleberauftrag auf Nasen- und Endleiste, Verbinder und Stützrippen und zu guter Letzt müssen auch noch die Holmstege in den Flügel. Besonders wichtig ist dabei, dass

die Stege am Verbinder vorbei bis zur Wurzelrippe gezogen werden. Wenn man F3f fliegen oder auch nur mit etwas Ballast Spaß am Hang haben will, ist das absolut notwendig! Ich hab da schon Sachen gesehen... Leute... egal was ihr macht, aber da bitte einfach nicht sparen!!!

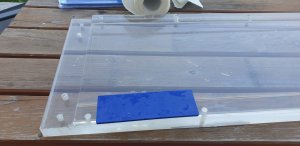

Nach dem letzten Kontrollblick kann man dann die Formen schließen. Das Schöne an Plexiglasformen ist, dass man recht gut sehen kann, ob die Nasenleiste vernünftig verklebt wurde:

Was folgt jetzt? Richtig! Feierabend-Bier und...

..warten, bis das Harz getrocknet ist!

Liebe Grüße,

Mario

PS: noch ein kleiner Feierabend Teaser

sehr cool finde ich das ihr auch die Auslegungsdaten Open source teilt!!

sehr cool finde ich das ihr auch die Auslegungsdaten Open source teilt!!  sehr cool finde ich das ihr auch die Auslegungsdaten Open source teilt!!

sehr cool finde ich das ihr auch die Auslegungsdaten Open source teilt!!

..

..

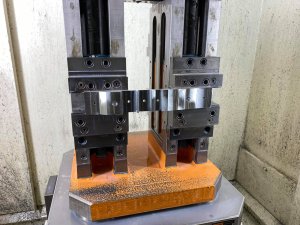

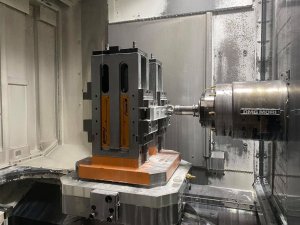

) Es ginge natürlich auch ein dickerer, aber da habe ich gerade nur 3Zahn-Fräser liegen und bei Plexiglas ist es wichtig, dass der Fräser schön ausräumt. Das ganz Grobe mache ich "adapativ" und mit recht viel Vorschub und 1mm Übermaß. Das muss nicht wirklich schön werden. Danach kommt ebenfalls mit dem 6er Fräser ein "Vorschlicht"-Durchgang mit 1mm Zustellung und 0.3mm Übermaß. Fusion schätzt für diese beiden Durchgänge etwa 5h. Leider ist seit einiger Zeit in der Gratis-Version von Fusion der Eilgang bei Positionierung deaktiviert und Fusion kennt ja auch nicht die genauen Rampeneinstellungen meiner Fräse. Die geschätzten Zeitangaben sind da also eher zu kurz... Ich könnte das Ganze natürlich etwas beschleunigen und der "Vorschlicht"-Durchgang ist nicht unbedingt notwendig, aber mir ist es so lieber und der Fräse ist es egal, ob sie vielleicht eine Stunde länger läuft, oder nicht.

) Es ginge natürlich auch ein dickerer, aber da habe ich gerade nur 3Zahn-Fräser liegen und bei Plexiglas ist es wichtig, dass der Fräser schön ausräumt. Das ganz Grobe mache ich "adapativ" und mit recht viel Vorschub und 1mm Übermaß. Das muss nicht wirklich schön werden. Danach kommt ebenfalls mit dem 6er Fräser ein "Vorschlicht"-Durchgang mit 1mm Zustellung und 0.3mm Übermaß. Fusion schätzt für diese beiden Durchgänge etwa 5h. Leider ist seit einiger Zeit in der Gratis-Version von Fusion der Eilgang bei Positionierung deaktiviert und Fusion kennt ja auch nicht die genauen Rampeneinstellungen meiner Fräse. Die geschätzten Zeitangaben sind da also eher zu kurz... Ich könnte das Ganze natürlich etwas beschleunigen und der "Vorschlicht"-Durchgang ist nicht unbedingt notwendig, aber mir ist es so lieber und der Fräse ist es egal, ob sie vielleicht eine Stunde länger läuft, oder nicht.

... absolut geil..r Sch....s

... absolut geil..r Sch....s