Jojo26

User

Prolog ...

„Cooles Projekt - ich bin dabei!“ war die spontane Reaktion als ich Mario von der Idee einer neuen F3F-Tragfläche erzählte und ihn fragte, ob er mit einsteigen will.

Da hatten sich zwei gefunden: Mario, der Allround-Ingenieur-Werkstattmeister-Pilot und ich, Jochen, der softwareentwickelnde Aerodynamiker. Innerhalb kürzester Zeit flogen die Emails nur so hin- du her. Sollte die Ruderlinie noch 0,1 Grad nach vorne? Die Flächenspitze einen Hauch schlanker? Plexiglas oder Alu? Der morgendliche E-Mail-Austausch wurde über Monate zu einem kleinen Ritual zwischen uns beiden …

Für mich geht mit diesem Projekt auch ein kleiner Traum in Erfüllung. Nachdem ich die letzten Jahre versucht hatte, mit Holz und einigem CFK-Einsatz an die Grenzen des „klassischen“ Tragflügelbaus zu kommen, war mir am Ende klar, dass ich auf diese Weise nicht die Leistungsfähigkeit der entwickelten Profile wirklich verifizieren konnte. Deshalb sollten es zumindest einmal in Negativen gebaute CFK-Flächen sein! Nur – solche Flächen sind eine andere Hausnummer in Sachen Knowhow und Aufwand. Ohne Partner wäre es für mich nicht zu schaffen gewesen. Und so kam ich zu Mario.

Ein kleines Problem gab es ganz zu Beginn. Wie sollte das Projekt heißen? Da wir Schritt für Schritt vorgehen und zunächst nur Tragflächen erstellen wollten, kam ein eigenständige Name nicht in Frage. Schnell einigten wir uns daher auf ein eher sperriges „V-JX“. Dabei steht „V“ für Mario (User Vanquish) und „JX“ für Jochen (mit Xoptfoil).

Zum Zeitpunkt dieses Berichts ist gerade Fläche #2 aus den Formen „gehüpft“, mit der dann ausführliche Flugtests gemacht werden sollen. Der geneigte Leser kann daher mit uns noch „Wetten“ abgeben, ob und wie gut sich „V-JX“ in der Luft bewähren wird .

Mit diesem Bericht wollen wir eine „Full Stack-Beschreibung“ machen – also vom aerodynamischen Entwurf bis zum finalen Bau der Flächen aus den Formen. Vielleicht wird später noch das Leitwerk und der Rumpf dazu kommen … Soweit möglich werden wir die Berechnungen und Pläne „Open Source“ zur Verfügung stellen und damit auch zu einer angeregten Diskussion einladen, bei der wir am Ende alle hoffentlich wieder ein bissle g’scheiter sein werden.

Diesen längeren, mehrteiligen Bericht werde ich mit der aerodynamischen Auslegung starten, um dann an Mario zu übergeben, der die Konstruktion und den Bau beschreibt.

Wir hoffen, dass mit diesem Bericht vielleicht ein wenig von der Begeisterung überspringt, die uns bei unserem High-Tech-Projekt getrieben hat. Dabei wollen wir versuchen, Einsteiger mit nicht zu viel Details abzuhängen – gleichzeitig für den Profi vielleicht doch noch das ein oder andere Interessante dabei zu haben…

Wir starten mit Staffel 1 (Tragfläche), Teil 1.

Viel Vergnügen!

Jochen & Mario

Tragfläche - Auslegung - Teil 1

Vorbemerkungen zur Vorgehensweise

Die Vorgehensweise bei V-JX ist für den Entwurf eines neuen Modells eher untypisch.

Am Anfang stand der Profilstrak JX-GS, der zwar speziell für F3F entwickelt wurde, dem aber kein spezifisches Modelldesign zu Grunde lag. Im Lauf der Zeit reiften allerdings die Gedanken, wie eine für diesen Profil-Strak optimale Tragfläche aussehen sollte. Woraus schließlich ein erster Flächenentwurf entstand.

Da möglichst früh ein „proof of concept“ dieses Tragflächenentwurfs erfolgen sollte, kam der Komplettentwurf eines neuen Modells nicht in Frage. Vielmehr sollte mit einem „Versuchsträger“ die neue Fläche möglichst schnell in die Luft, um ihre Leistungsfähigkeit zu testen.

Wir entschieden uns für den „Vantage“, Marios aktuellen Entwurf für F3F/F3B. Die Entstehungsgeschichte des Vantage ist auf RC-Network beschrieben beschrieben, viele Bilder und weitere Informationen sind hier zu finden. Der Vantage hat Gardemaße eines aktuellen F3F-Modells, wodurch Rumpf und Leitwerk sehr gut geeignet sind, mit einem neuen Tragflächen-Modul ausgerüstet zu werden, um dann die Eigenschaften von V-JX – auch im Vergleich - zu evaluieren.

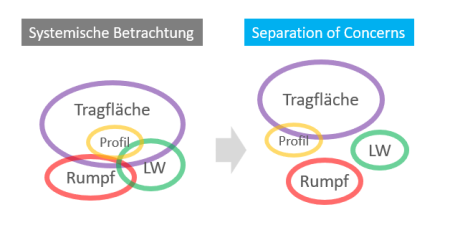

Eigentlich ist bei der Entwicklung eines neuen Flugzeugs eine solche getrennte Betrachtung der einzelnen Komponenten Tragfläche, Leitwerk und Rumpf gefährlich. Zu komplex ist das wechselseitige Zusammenspiel als dass man dadurch einen optimierten Gesamtentwurf erreichen könnte. Auf der anderen Seite hat sich in den vergangenen 30 Jahren mit unzähligen leistungsstarken Entwürfen, ein schmaler Design-Korridor herauskristallisiert, wie ein optimales Modell für die F3F-Flugaufgabe aussehen sollte.

Auch wenn man durch eine getrennte Betrachtung vielleicht das letzte Quäntchen an Verbesserung nicht erreichen kann, vereinfacht das Vorgehen im Sinn von „Separation of Concerns“ der einzelnen Komponenten die Gesamtentwicklung ungemein. Solange man sich dabei in dem beschriebenen Design-Korridor bewegt, ist die Wahrscheinlichkeit eines „Fehlentwurfs“ relativ gering…

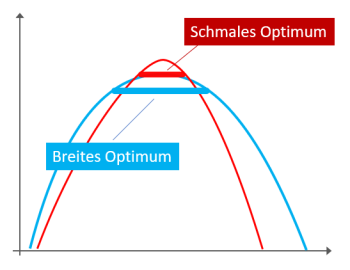

Ein weiterer Aspekt bzw. Richtschnur für die aerodynamische Auslegung einschließlich des Profilstraks war: Wo immer möglich und sinnvoll, wurde eine eher defensive Lösung mit einem „breiten Optimum“ der Vorzug vor einem Ausreizen in einem schmalen Bereich gegeben.

Die Gefahr unter Wettkampf-Flugbedingungen den „Sweet Spot“ eines schmalen Optimums nicht zu treffen und damit deutliche Leistungseinbußen hinnehmen zu müssen, überwiegt bei weitem Aussicht auf minimale Gewinne gegenüber einer Lösung mit breitem Optimum.

Die nachfolgende Beschreibung der aerodynamischen Auslegung ist zur besseren Lesbarkeit sehr stark sequenziell ausgeführt. In Wirklichkeit fanden immer auch wieder Iterationen mit vorgehenden Auslegungsschritten statt. Auf das beschriebene grundsätzliche Vorgehen haben diese Iterationen keinen Einfluss.

Auslegungsziele

„Ganz schön verwegen“ könnte man sagen. In der Runde exzellenter und ausgereifter F3F-Modelle wie den Freestylers, Pitbulls, Shintos, Vantage und den zahlreichen weiteren Top-Modellen mitmischen zu wollen. Am Ende noch „besser“ zu sein!

Der Schlüssel liegt sicher darin, dass es bei den aktuellen Top-Modellen kein eindimensionales „Besser“ mehr geben kann. Jedes Modell ist für sich gesehen praktisch nicht mehr zu toppen.

Der Unterschied liegt in den spezifischen Eigenschaften der Modelle, die in ihrer Summe ausschlaggebend sind, ob ein Pilot unter bestimmten Bedingungen ein für ihn „optimales Gerät“ steuert.

Das Eigenschaftsprofil von V-JX wurde folgendermaßen definiert, wobei die vergleichende Einstufung zwischen o (=schwach) und ooooo (=top) erfolgt.

Oder umgangssprachlicher: „Wenn’s gut trägt, soll es ein schneller, wendiger zugleich gutmütiger Kracher werden …“

Das Ziel war gesetzt. Nun ran an’s Werk!

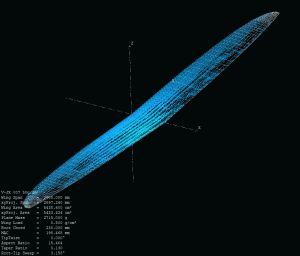

Eckdaten

Da die Fläche zunächst an einem Vantage-Rumpf evaluiert werden sollte, ist die Flächentiefe an der Wurzel mit 230mm vorgegeben, was auch ein guter Mittelwert ist. Praktisch alle aktuellen F3F-Modelle bewegen sich hier in einem Bereich zwischen 225 – 235mm.

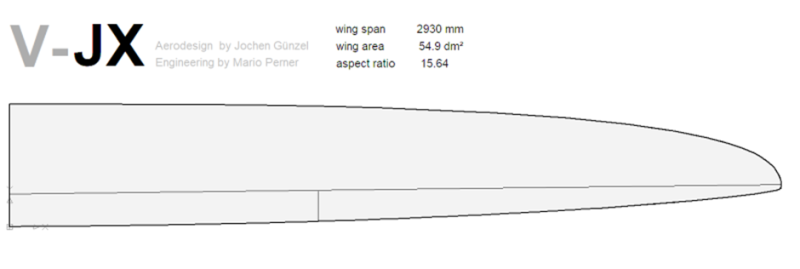

Da „Wendigkeit“ eins der wichtigen Auslegungsziele ist, wurde die Halbspannweite auf 1450mm festgelegt – mit Rumpf ergibt das eine Gesamtspannweite von ca. 2930mm. Dieser Wert ist im Vergleich eher am unteren Ende.

Off topic: Vielleicht noch wichtiger war bei der Festlegung der Spannweite, dass die Fläche ohne Verschieben des Beifahrersitzes gerade noch in den Kofferraum passt.

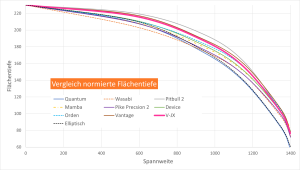

Flächeninhalt und damit Streckung ergeben sich dann durch die Festlegung der Tiefenverteilung in einem der nächsten Schritte.

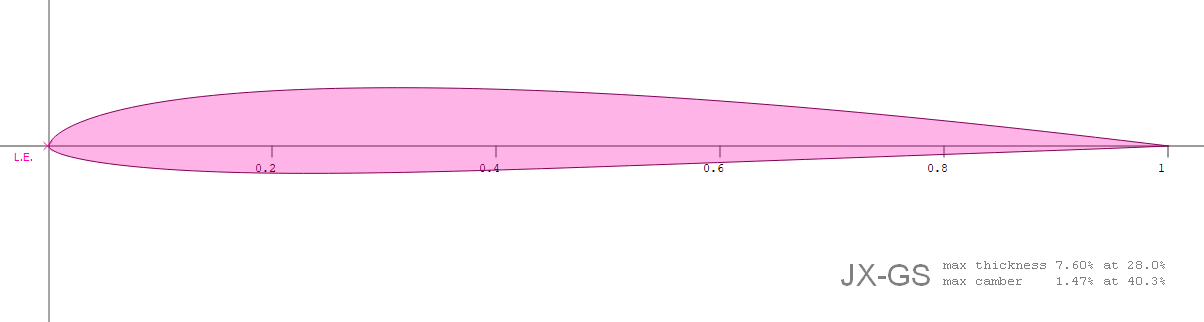

Profilstrak JX-GS

Die Entwicklung des JX-GS-Straks erfolgte in mehreren Iterationen und ist ausführlich in Entwicklung eines F3F-Profils beschrieben. Das Beitrags-Thema ist auch auf Grund der zahlreichen Diskussionsbeiträge zu einem tollen Fundus für Fragen rund um Profilentwicklung geworden. In dem Thema findet sich auch eine weitergehende Beschreibung des Straks inklusive verschiedener Polare.

Daher an dieser Stelle nur eine kurze Zusammenfassung von JX-GS:

Re√cl = 900 * t * √FB (mit t= Flächentiefe in cm, FB = Flächenbelastung in g/dm²)

… lässt sich zum einen schön hin und her rechnen, zum anderen zeigt die Formel, dass der Wert von Re√cl proportional zur Flächentiefe ist.

Dadurch kann man einfach die Position eines weiteren Strak-Profils finden: Wenn wir das Grundprofil JX-GS-15 an der Tragflächenwurzel mit 23cm einsetzen, würde das nächste Strak-Profil JX-GS-10 bei einer Flächentiefe 23cm x 10/15 = 15,3cm zum Einsatz kommen… Geschickt!

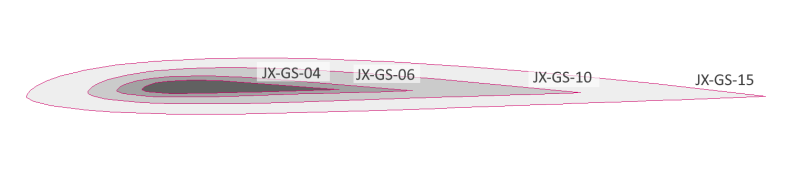

Zeichnet man die einzelnen Profile solchermaßen mit ihrer „optimalen Tiefe“, erkennt man den recht weiten Tiefenbereich, der mit diesem Strak abgedeckt

Im nächsten Teil starten wir dann mit dem wohl wichtigsten Teil des Flächenentwurfs, der Tiefenverteilung...

„Cooles Projekt - ich bin dabei!“ war die spontane Reaktion als ich Mario von der Idee einer neuen F3F-Tragfläche erzählte und ihn fragte, ob er mit einsteigen will.

Da hatten sich zwei gefunden: Mario, der Allround-Ingenieur-Werkstattmeister-Pilot und ich, Jochen, der softwareentwickelnde Aerodynamiker. Innerhalb kürzester Zeit flogen die Emails nur so hin- du her. Sollte die Ruderlinie noch 0,1 Grad nach vorne? Die Flächenspitze einen Hauch schlanker? Plexiglas oder Alu? Der morgendliche E-Mail-Austausch wurde über Monate zu einem kleinen Ritual zwischen uns beiden …

Für mich geht mit diesem Projekt auch ein kleiner Traum in Erfüllung. Nachdem ich die letzten Jahre versucht hatte, mit Holz und einigem CFK-Einsatz an die Grenzen des „klassischen“ Tragflügelbaus zu kommen, war mir am Ende klar, dass ich auf diese Weise nicht die Leistungsfähigkeit der entwickelten Profile wirklich verifizieren konnte. Deshalb sollten es zumindest einmal in Negativen gebaute CFK-Flächen sein! Nur – solche Flächen sind eine andere Hausnummer in Sachen Knowhow und Aufwand. Ohne Partner wäre es für mich nicht zu schaffen gewesen. Und so kam ich zu Mario.

Ein kleines Problem gab es ganz zu Beginn. Wie sollte das Projekt heißen? Da wir Schritt für Schritt vorgehen und zunächst nur Tragflächen erstellen wollten, kam ein eigenständige Name nicht in Frage. Schnell einigten wir uns daher auf ein eher sperriges „V-JX“. Dabei steht „V“ für Mario (User Vanquish) und „JX“ für Jochen (mit Xoptfoil).

Zum Zeitpunkt dieses Berichts ist gerade Fläche #2 aus den Formen „gehüpft“, mit der dann ausführliche Flugtests gemacht werden sollen. Der geneigte Leser kann daher mit uns noch „Wetten“ abgeben, ob und wie gut sich „V-JX“ in der Luft bewähren wird .

Mit diesem Bericht wollen wir eine „Full Stack-Beschreibung“ machen – also vom aerodynamischen Entwurf bis zum finalen Bau der Flächen aus den Formen. Vielleicht wird später noch das Leitwerk und der Rumpf dazu kommen … Soweit möglich werden wir die Berechnungen und Pläne „Open Source“ zur Verfügung stellen und damit auch zu einer angeregten Diskussion einladen, bei der wir am Ende alle hoffentlich wieder ein bissle g’scheiter sein werden.

Diesen längeren, mehrteiligen Bericht werde ich mit der aerodynamischen Auslegung starten, um dann an Mario zu übergeben, der die Konstruktion und den Bau beschreibt.

Wir hoffen, dass mit diesem Bericht vielleicht ein wenig von der Begeisterung überspringt, die uns bei unserem High-Tech-Projekt getrieben hat. Dabei wollen wir versuchen, Einsteiger mit nicht zu viel Details abzuhängen – gleichzeitig für den Profi vielleicht doch noch das ein oder andere Interessante dabei zu haben…

Wir starten mit Staffel 1 (Tragfläche), Teil 1.

Viel Vergnügen!

Jochen & Mario

Tragfläche - Auslegung - Teil 1

Vorbemerkungen zur Vorgehensweise

Die Vorgehensweise bei V-JX ist für den Entwurf eines neuen Modells eher untypisch.

Am Anfang stand der Profilstrak JX-GS, der zwar speziell für F3F entwickelt wurde, dem aber kein spezifisches Modelldesign zu Grunde lag. Im Lauf der Zeit reiften allerdings die Gedanken, wie eine für diesen Profil-Strak optimale Tragfläche aussehen sollte. Woraus schließlich ein erster Flächenentwurf entstand.

Da möglichst früh ein „proof of concept“ dieses Tragflächenentwurfs erfolgen sollte, kam der Komplettentwurf eines neuen Modells nicht in Frage. Vielmehr sollte mit einem „Versuchsträger“ die neue Fläche möglichst schnell in die Luft, um ihre Leistungsfähigkeit zu testen.

Wir entschieden uns für den „Vantage“, Marios aktuellen Entwurf für F3F/F3B. Die Entstehungsgeschichte des Vantage ist auf RC-Network beschrieben beschrieben, viele Bilder und weitere Informationen sind hier zu finden. Der Vantage hat Gardemaße eines aktuellen F3F-Modells, wodurch Rumpf und Leitwerk sehr gut geeignet sind, mit einem neuen Tragflächen-Modul ausgerüstet zu werden, um dann die Eigenschaften von V-JX – auch im Vergleich - zu evaluieren.

Eigentlich ist bei der Entwicklung eines neuen Flugzeugs eine solche getrennte Betrachtung der einzelnen Komponenten Tragfläche, Leitwerk und Rumpf gefährlich. Zu komplex ist das wechselseitige Zusammenspiel als dass man dadurch einen optimierten Gesamtentwurf erreichen könnte. Auf der anderen Seite hat sich in den vergangenen 30 Jahren mit unzähligen leistungsstarken Entwürfen, ein schmaler Design-Korridor herauskristallisiert, wie ein optimales Modell für die F3F-Flugaufgabe aussehen sollte.

Auch wenn man durch eine getrennte Betrachtung vielleicht das letzte Quäntchen an Verbesserung nicht erreichen kann, vereinfacht das Vorgehen im Sinn von „Separation of Concerns“ der einzelnen Komponenten die Gesamtentwicklung ungemein. Solange man sich dabei in dem beschriebenen Design-Korridor bewegt, ist die Wahrscheinlichkeit eines „Fehlentwurfs“ relativ gering…

Ein weiterer Aspekt bzw. Richtschnur für die aerodynamische Auslegung einschließlich des Profilstraks war: Wo immer möglich und sinnvoll, wurde eine eher defensive Lösung mit einem „breiten Optimum“ der Vorzug vor einem Ausreizen in einem schmalen Bereich gegeben.

Die Gefahr unter Wettkampf-Flugbedingungen den „Sweet Spot“ eines schmalen Optimums nicht zu treffen und damit deutliche Leistungseinbußen hinnehmen zu müssen, überwiegt bei weitem Aussicht auf minimale Gewinne gegenüber einer Lösung mit breitem Optimum.

Die nachfolgende Beschreibung der aerodynamischen Auslegung ist zur besseren Lesbarkeit sehr stark sequenziell ausgeführt. In Wirklichkeit fanden immer auch wieder Iterationen mit vorgehenden Auslegungsschritten statt. Auf das beschriebene grundsätzliche Vorgehen haben diese Iterationen keinen Einfluss.

Auslegungsziele

„Ganz schön verwegen“ könnte man sagen. In der Runde exzellenter und ausgereifter F3F-Modelle wie den Freestylers, Pitbulls, Shintos, Vantage und den zahlreichen weiteren Top-Modellen mitmischen zu wollen. Am Ende noch „besser“ zu sein!

Der Schlüssel liegt sicher darin, dass es bei den aktuellen Top-Modellen kein eindimensionales „Besser“ mehr geben kann. Jedes Modell ist für sich gesehen praktisch nicht mehr zu toppen.

Der Unterschied liegt in den spezifischen Eigenschaften der Modelle, die in ihrer Summe ausschlaggebend sind, ob ein Pilot unter bestimmten Bedingungen ein für ihn „optimales Gerät“ steuert.

Das Eigenschaftsprofil von V-JX wurde folgendermaßen definiert, wobei die vergleichende Einstufung zwischen o (=schwach) und ooooo (=top) erfolgt.

| - Geschwindigkeitsbereich bzw. F3F-Zeiten | ____________________________________________________________________ |

Über 50s | OOO |

40s – 50s | OOOO |

unter 40s | OOOOO |

| - Minimaler Kurvenradius | OOO |

| - Kurvengeschwindigkeit | OOOOO |

| - Wendigkeit | OOOOO |

| - Flugstabilität | OOOO |

| - Gutmütigkeit | OOOOO |

| - Geringeres Grundgewicht, Ballastierung | OOOO |

Oder umgangssprachlicher: „Wenn’s gut trägt, soll es ein schneller, wendiger zugleich gutmütiger Kracher werden …“

Das Ziel war gesetzt. Nun ran an’s Werk!

Eckdaten

Da die Fläche zunächst an einem Vantage-Rumpf evaluiert werden sollte, ist die Flächentiefe an der Wurzel mit 230mm vorgegeben, was auch ein guter Mittelwert ist. Praktisch alle aktuellen F3F-Modelle bewegen sich hier in einem Bereich zwischen 225 – 235mm.

Da „Wendigkeit“ eins der wichtigen Auslegungsziele ist, wurde die Halbspannweite auf 1450mm festgelegt – mit Rumpf ergibt das eine Gesamtspannweite von ca. 2930mm. Dieser Wert ist im Vergleich eher am unteren Ende.

Off topic: Vielleicht noch wichtiger war bei der Festlegung der Spannweite, dass die Fläche ohne Verschieben des Beifahrersitzes gerade noch in den Kofferraum passt.

Flächeninhalt und damit Streckung ergeben sich dann durch die Festlegung der Tiefenverteilung in einem der nächsten Schritte.

Profilstrak JX-GS

Die Entwicklung des JX-GS-Straks erfolgte in mehreren Iterationen und ist ausführlich in Entwicklung eines F3F-Profils beschrieben. Das Beitrags-Thema ist auch auf Grund der zahlreichen Diskussionsbeiträge zu einem tollen Fundus für Fragen rund um Profilentwicklung geworden. In dem Thema findet sich auch eine weitergehende Beschreibung des Straks inklusive verschiedener Polare.

Daher an dieser Stelle nur eine kurze Zusammenfassung von JX-GS:

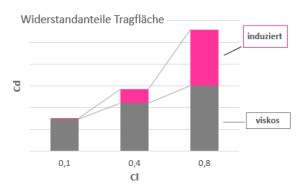

- Schnelles Hangflugprofil – speziell für F3F

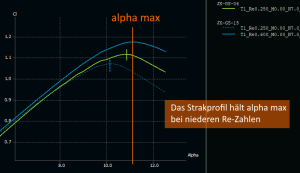

- Designziel: „Robustheit“ bei den turbulenten Strömungsverhältnissen am Hang

- Ausgeprägtes Klappenprofil mit geringer Grundwölbung: Speedstellung bei 0 Grad, schnelles Gleiten mit 0,5 – 1 Grad Klappenposition

- Die Profile sind „synthetisch“ – sie entstanden „maschinell“ mit Xopfoil-JX.

Re√cl = 900 * t * √FB (mit t= Flächentiefe in cm, FB = Flächenbelastung in g/dm²)

… lässt sich zum einen schön hin und her rechnen, zum anderen zeigt die Formel, dass der Wert von Re√cl proportional zur Flächentiefe ist.

Dadurch kann man einfach die Position eines weiteren Strak-Profils finden: Wenn wir das Grundprofil JX-GS-15 an der Tragflächenwurzel mit 23cm einsetzen, würde das nächste Strak-Profil JX-GS-10 bei einer Flächentiefe 23cm x 10/15 = 15,3cm zum Einsatz kommen… Geschickt!

Zeichnet man die einzelnen Profile solchermaßen mit ihrer „optimalen Tiefe“, erkennt man den recht weiten Tiefenbereich, der mit diesem Strak abgedeckt

Im nächsten Teil starten wir dann mit dem wohl wichtigsten Teil des Flächenentwurfs, der Tiefenverteilung...

Das ist eine willkommene Vitaminspritze bei der ganzen Maler- und Schreiberei...)

Das ist eine willkommene Vitaminspritze bei der ganzen Maler- und Schreiberei...)

...wenn ich das richtig verstanden habe, hat Mario ja den VANTAGE aufgrund genau dieser, sicher nicht nur statistisch richtigen Überlegungen ausgelegt gehabt...verständlich, dass die Beiden nun mal etwas andere Vorgaben wählen...zumal Jojo's Profilstrak...zumindest virtuell... auch 'unten rum' gaaanz weit vorne ist, und sich mit minimalem WK- Einsatz sehr gut auf langsamer 'trimmen' lässt

...wenn ich das richtig verstanden habe, hat Mario ja den VANTAGE aufgrund genau dieser, sicher nicht nur statistisch richtigen Überlegungen ausgelegt gehabt...verständlich, dass die Beiden nun mal etwas andere Vorgaben wählen...zumal Jojo's Profilstrak...zumindest virtuell... auch 'unten rum' gaaanz weit vorne ist, und sich mit minimalem WK- Einsatz sehr gut auf langsamer 'trimmen' lässt

. Bin auf Weiteres gespannt.

. Bin auf Weiteres gespannt. eben gesehen, ist gleich. Vergiss mein Kommentar.

eben gesehen, ist gleich. Vergiss mein Kommentar.