Moin und frohes Neues!

Die Diskussion über das Kreisen (flach, steil, auf-dem-Kopf, wie-auch-immer) ist schon mal sehr anregend. Das wird wohl auf den nächsten Events weitergehen. Hier hat jeder sicher seine eigene Auffassung. Was ich jedoch den Diskutanten ans Herz legen möchte, ist, das oben erwähnte Excel-File mal für mehrere Modelle durchzurechnen und das mit dem eigenen persönlichen Empfindungen abzugleichen. Man sieht dann wirklich recht gut, welche Werte für einen wichtig sind und welche Größenordnung diese haben sollten. Das hilft bei der Auslegung der nächsten Eigenkonstruktion oder dem nächsten Kauf enorm. Die notwendigen Werte sind meist recht schnell festlegbar oder man erhält diese vom Wunschmodel recht einfach und man baut/kauft dann nicht mehr die Katze im Sack!

Nun gehen wir mal in medias res und über zur Konstruktion und dem Bau!

Konstruktion und Bau

Nach all der grauen Theorie nun zur physischen Umsetzung. Der Rumpf wurde in Fusion360 konstruiert und die Fläche in Winghelper. Schließlich habe ich alles in QCADCAM nachbearbeitet und die Laserbrettchen zusammengestellt. Der Motorspant ist aus 1.5mm GFK gefräst, die Endleiste wird aus Leisten zusammengeklebt und der Rest des Bausatzes ist gelasert. Soweit die Vorgehensweise zum Erstellen die physische Umsetzung. Aber da hat sicher jeder seinen eigenen Workflow.

Der Aufbau des InMediasRES ist ein klassischer Rippenflügel mit geschlossener D-Box. Die Leitwerke werden als geodätisches Gitter aufgebaut und der Rumpf ist an die heute üblichen Schichtrümpfe angelehnt. Als geistige Mütter und Väter der Konstruktion würde ich die Elfe vom Georg Kras und den RES-Wiki von Tomas Hlavinka bezeichnen.

Also eigentlich alles State-of-the-art, oder? Daher zeige ich euch einfach mal, wo es mir den Vogel rausgehauen hat. Vielleicht mag mich der eine oder andere hierbei kopfschüttelnd einbremsen in den Kommentaren...

Klappenanlenkung per geteilter Torsionsachse aus dem Rumpf heraus

Die Idee mit der Torsionsanlenkung hatte vorallem den Ursprung, das Servo/die Servos möglichst auch für das Erreichen des Schwerpunktes zu nutzen. Die ersten beiden Versionen des IMR hatten ein gerades Mittelteil, da war das recht einfach erledigt: 3mm CFK Rohr durch das Mittelteil legen und mittig im Flächenteil einen Anlenkhebel montieren.

In Version 3 hat das Mittelteil nun eine V-Form von 1° pro Seite – da geht sich das mit einem geraden CFK Rohr nicht mehr aus. Es würde am Ende auf der Flächenunterseite herausschauen. Daher habe ich die Torsionsachse mittig geteilt. Auf einer Seite verbleibt der Anlenkhebel. Die andere Achse wird mittels eines Schlepphebels aus 0.8 Stahldraht verbunden.

In der dritten Version des IMR habe ich auch für die Klappenanlenkung 0.8mm Federstahl verwendet. Dadurch brauche ich nur noch einen Magneten in der Klappe und habe immer Kontakt beim Auf- und Zuklappen. Ein weiterer Vorteil ist, das die Anlenkung sehr flach ist und sich einfach mit leichten Biegen der Gleichlauf einstellen lässt.

Abnehmbares Winglet

Weiter oben hatte ich schon angemerkt, dass es in bestimmten Wettersituationen besser ist, ohne Winglets zu fliegen. Darum gibt es zum InMediasRES ein Winglet wie auch kleinen Flächenstummel. Die Außensegmente haben daher 3 mm Pappelsperrholz-Endrippen und dazu ragen 2 x 2mm CFK Stangen aus dem Flächenende. Auf diese lassen sich dann wahlweise Winglets oder Stummel aufschieben und werden mit Tesa befestigt.

Endleistenproblematik und singende Querrippen

Wer schon öfter Rippenflieger gebaut hat, weiß um dieses Problem: möglichst dünne, scharfe, zugleich jedoch auch gerade und feste Endleisten hinzubekommen. Das Angebot an kommerziel verfügbaren Endleisten scheint sich ja noch nach den Profilen der 30-60er Jahre zu richten. Wenn man da aerodynamisch auf der Höhe sein will, heißt es "Selbst ist der Modellbauer!". Man bedenke, dass beim InMediasRES die Endfahne des Wurzelprofils erst bei 20 mm dicker als 2 mm wird. Richtung Flügelende wird dieser Bereich natürlich noch tiefer...

Und was hab ich schon probiert: 0.4 mm Flugzeugsperrholz, 1 mm Kiefer, Balsa, etc.

Mit der letzten Version bin ich nun recht zufrieden: 10x0.5 mm Kiefer unten und 10x1 mm Balsa hart davor; oben aufgeklebt 20 x 1mm Balsa hart. Das ganze wird dann auf der Unterseite plangeschliffen und oben keilförmig ausgeschliffen. Schließlich werden für die Rippen 10 mm Einschnitte in die Balsaseite erstellt. Das ist sicher noch nicht optimal, jedoch baubar und hält soweit. Beim Bespannen ist jedoch immer Vorsicht angebracht.

------

Ja und die Querrippen in der D-Box; was soll das denn, mag der eine oder andere fragen? Die D-Box ist ja geschlossen und sollte genug Torsionsfestigkeit liefern...

Das mag wohl so sein, jedoch diese einfachen Rippen in den Rippenzwischenräumen wiegen kaum etwas (1 mm Balsa) und sind besonders angenehm bei der täglichen Handhabung des Fliegers. Die 1 mm Balsabeplankung lässt sich dadurch nicht so einfach an irgendeiner Stelle durchdrücken. Und sowas kann sehr ärgerlich sein, oder?

Da die Kontur des Flügels jedoch leicht gekrümt ist und wohl bei jedem Flügel um 1-2 mm abweicht, habe ich darauf verzichtet, diese kleinen Rippen für jeden Zwischenraum auszukonstruieren. Lieber eine Rippe noch kürzen, als bei einer zu Kurzen durch die Lücke zu schauen! Es gibt also zwei Versionen (Mittelteil und Außensegment) und diese werden einfach der Länge nach angepasst und eingesetzt. Aber dann passt doch die Profilkontur nicht!?

Auch kein Problem: vor dem Beplanken muss ja die Nasenleiste beigeschliffen werden. Da gönnt man das gleich Pilling den Querrippen. Und diese singen dann ziemlich quietschig. Solange man hier nur mit moderatem Druck und immer in Flugrichtung arbeitet, walken sich die Rippen nur leicht, brechen jedoch nicht. Nachdem Beplanken ist die Fläche dann wirklich steif und auch in großen Bereichen durchdrückfest.

Variabler Rumpf mit verschiebbaren Servos

Der Rumpf ist variabel bezüglich der Weite im Bereich der Servos und des möglichen Motors/Empfängerakkus. Dies ergibt sich aus dem Schichtaufbau und der Baureihenfolge. Zunächst wird eine Kernzelle aus 3mm Pappelholz erstellt, welche im Endeffekt den Öffnungswinkel des CFK-Auslegers (10 -> 18mm) fortführt. Also der Rumpf weitet sich je weiter man nach vorne sieht.

Vor der Fläche verlaufen die Pappelsperrholz-Seitenteile in schmaler werdende Zugen und sind dadurch leicht formbar. Bevor nun die Seiteteile aufgeklebt werden, legt man die Rumpfbreite mit Hilfe der Servobrettchen (oder anderen Hilfsmitteln) fest. Weiter vorne kann man dann den Rumpf Richtung Spitze wieder zuschnürren. Dann werden zur Stabiliserung Dreikantleisten und Rumpfboden und -deckel eingesetzt.

Geplant sind folgende Werte: Seglerrumpf hat an der breitesten Stelle 27 mm Innenbreite und an der Nase 15.5 mm; Motorrumpf hat vorne beim Motor die größte Innenbreite von 29 mm. Ein 30 oder 32 mm Spinner hat einen perfekten Rumpfübergang.

Man sieht auch schön die Nuten für die Servobrettchen. Durch diesen Aufbau kann man sich auch das Positionieren der Servos bis zum Schluss aufheben. Die Servobrettchen werden in die Führungsnuten beim Zusammenbau nur eingelegt. Dann kann man ganze Model bespannen und monitieren und dann erst die Servobrettchen festkleben. Dadurch sollten alle Komponenten soweit optimal verteilt sein, sodaß der Schwerpunkt ohne viel Zusatzblei erreicht wird.

Apropos Blei und Schwerpunkt: bei der Seglerversion brauche ich mit einem 400mAh 2S Akku und 3x12g Servos noch ca. 5g Blei in der Nase. Beim Segler sind die Seitenteile auch noch dazu aus Pappelsperrholz. Beim F5L mit 2s oder 3s brauche ich jeweils ca. 2-3g Blei am Heck. Die 3s Version hat einen längeren Heckausleger (+ 60 mm).

Beim Rumpf habe ich auch darauf geachtet, diesen nicht unnötig lang zu machen. Erstens gefallen mir diese Pinocchio-Nasen nicht. Zweites sind sie schlecht für die Stabilität des Fliegers, da viel Fläche vor dem SP destabilisiert. Drittens hat Mark Drela auch schon auf die Massenkonzentration in SP-Nähe propagiert und die Nase seines Allegros ist extrem kurz!

An der Skale sieht man, dass der Pod auf ca. 6-7 Zoll (150-180 mm) geplant war

Aufbau auf Hellingwinkeln

Die Leitwerke werden auf dem ebenen Bauplan in Schichten aufgebaut und dann über die angeklebten Hartholzrippen verschliffen. Das geht schnell und einfach, versteht und kann wohl jeder!

Für den Rumpf wird zunächst die oben gezeigte verzapfte Zelle zusammengebaut und dann die Seitenteile aufgeklebt. Der Heckausleger wird von Dreikantleisten und einem Spant umfasst und mit einer EWD-Ausrichthilfe verklebt. Das geht alles ohne Bauplan. Ein gerader Strich am Baubrett und ein paar Klammern und Zwingen und etwas Peilung reichen hier völlig.

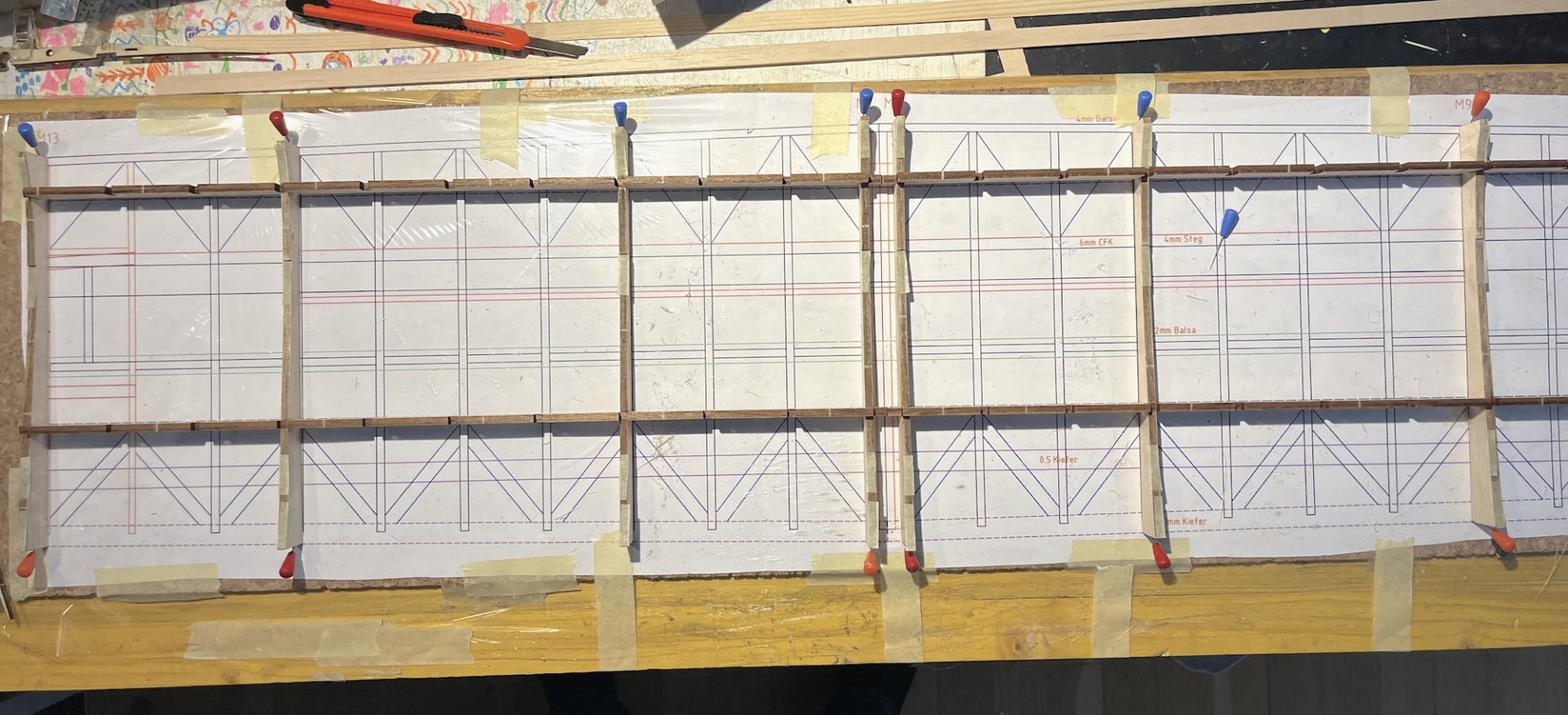

Bei der Tragfläche sieht das schon ganz anders aus. Hier gibt es zu allen Flächensegmenten einen 1:1 Bauplan und auch mehrere "geometrische Herausforderungen": die Schränkung, der Endleistenwinkel, die verschiedenen Profile, die Schrägrippen etc. Da war es doch notwendig eine Helling in irgendeiner Form zu erdenken.

Zunächst habe ich die von Winghelper angebotenen Bauhilfen durchgesehen und in der Version 1 die oberen Negativrippen und die Rippenkämme genutzt. Die Negativrippen wurden aus dem gleichen Material wie die Rippen geschnitten, also 4 mm Balsa. Da jedoch genügend Holme/Hilfsholme den Flügel durchziehen auf welchen die Rippen aufgelegt werden können, habe ich pro Flügelsegment nur 4 Negativrippen benutzt. Wenn man anfänglich mit wenig Druck arbeitet, was auch nicht notwendig ist, hält sich die Durchbiegung in Grenzen und der Flügel entspricht der Konstruktion. Einzig beim Aufbringen der oberen Beplankung und dem Andrücken mit Gewichten hatte ich Bauchschmerzen, da die Gewichte alle auf die konkave Unterseite drückten. Also wurden bei Version 2 auch die unteren Negativrippen erstellt und der Flügel wird nach dem Umdrehen auf diesen weitergebaut.

Zwischen Version 2 und 3 ereilte mich schließlich die Nachricht, dass der Balsalieferant meines Vertrauens in den Ruhestand ging und auch aus ökonomisch/ökologischer Überlegung waren die Balsa-Negativrippen im Endeffekt keine gute Lösung. Der Vorteil war jedoch, dass diese dicken Rippen einfach aufstellen und mit Nadeln am Baubrett fixieren kann. Bei hartem Schichtholz wäre dies jedoch nicht so einfach und man läuft noch dazu Gefahr beim Durchstechen die Neg. Rippe zu spalten. Also was tun?

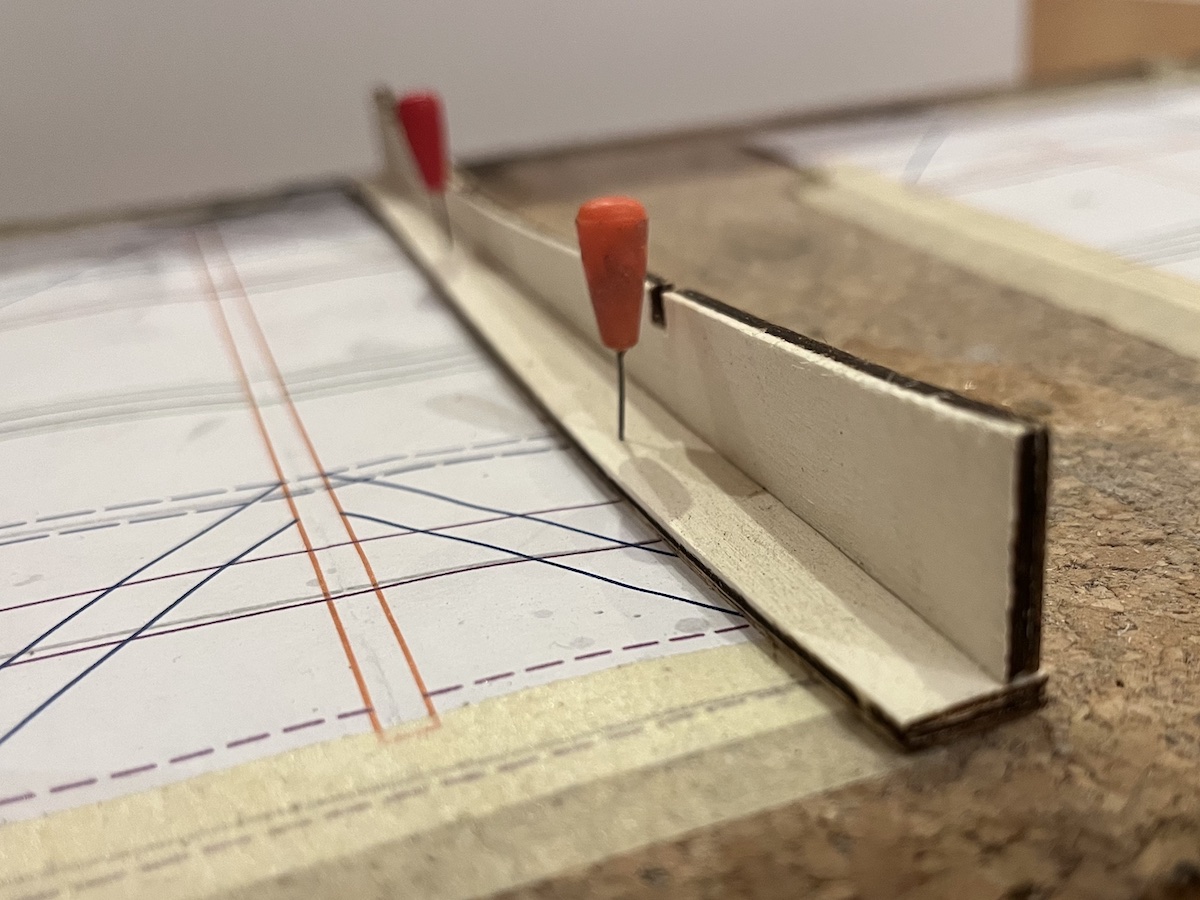

Die jetzige Lösung war dann eigentlich recht simpel. Die beiden Negativrippen sind verzapft und werden im 90° Winkel zusammengesteckt bzw. verklebt. Dadurch steht eine Seite und die andere liegt flach am Baubrett. Nun lassen sich diese Winkel ganz einfach am Baubrett durch die liegende Rippe festpinen. Die einzelnen Negativrippen stehen sehr stabil auf dem Baubrett und lassen sich sehr kompakt am Laserbrett positionieren. Ist man mit der einen Seite der Fläche fertig und dreht diese um, tut man gleiches mit Negativrippen-Winkeln, legt sie um 90° um, pint sie wieder fest und weiter gehts!

Soweit mal zum Aufbau. Der Bausatz ist nicht für Anfänger und/oder Ungeduldige gedacht und erfordert definitiv einiges mehr an Arbeit als die heute so beliebten Rohrholmflieger. Aber diese offene Rippenbauweise ist irgendwie nicht meins. Außerdem gibt es akademische Gründe dagegen und anders zu sein - was ja auch seinen Reiz hat... ;-) Die Untersuchung der AKAModell Stuttgart hat ja die Unterschiede in der Performance gezeigt: [

https://akamodell.hg.stuvus.uni-stuttgart.de/wp-content/uploads/2019/01/Windkanal_RES.pdf].

So, jetzt bin ich fast durch. Einen kleinen Post werde ich noch machen und werde berichten wie die kurzfristigen Pläne zur Weiterentwicklung aussehen. Sonst freue ich mich auf eure konstruktive Kritik! (Welch doppelsinniges Schmackerl!!?)

oder wieder Fußballer sagt: die Wahrheit liegt auf dem Platz.

oder wieder Fußballer sagt: die Wahrheit liegt auf dem Platz. .

. oder wieder Fußballer sagt: die Wahrheit liegt auf dem Platz.

oder wieder Fußballer sagt: die Wahrheit liegt auf dem Platz. .

.