Marcel85

User

Hallo liebe RCN Gemeinde,

kaum war der Antares in der Luft so habe ich auch gleich mit dem nächsten spannenden Projekt gestartet.

Zur Zeit sprießen die neuen Modelle gefühlt ja förmlich aus dem Boden. Ob private Projekte, Kleinserienhersteller, oder auch große Produzenten.

Überall wird gewerkelt und man spürt es förmlich das die F3L/F5L Szene ein Schub bekommt. Was ich bei den ganzen Eindrücken die mich so umgeben aber herausgefiltert habe ist, dass bei allem was neu kommt meistens auch neue Ideen bzw. Auslegungen verfolgt werden. Vorrangig aber den Gesamtwiderstand zu reduzieren.

Auch bei @Ralf Paehl kam nach seinem letzten Entwurf, dem RESkant XDR, der Wunsch nach einem Flieger auf der noch besser gegen den Wind penetriert.

So hat Ralf schon letztes Jahr im Sommer den digitalen Bleistift gespitzt und sich an den Rechner gesetzt. Ideen für die Auslegung hatte er bereits ein paar im Gepäck.

Hatte der RESkant XDR z.B. noch den Flügel des X-Dream als Grundgerüst (jedoch stark modifiziert), so hat der Kingfisher nun eine komplett neu desingte Tragfläche. Vollelliptisch, schlank (an der Wurzel 185mm) und Formschön. Da hat Ralf wirklich wieder "kucken" lassen...

Beim Rumpf hat sich nichts geändert, nur die Leitwerke wurden der elliptischen Form angepasst.

Das ganze Konzept des geringen Wiederstands hat Ralf weiter gedacht. Die Kombination des Flügelpylon der den induzierten Wiederstand verringert, einem geringen Flächeninhalt (unter 30dm²) was die Umspülte Fläche erheblich reduziert, gepaart mit einem dünnen BC30-70 Profil lässt sich die Vermutung anstellen das der Flieger ein sehr gutes Gleiten mit sich bringt.

Der durch den Flügelpylon verringerte induzierte Widerstand geht additiv mit dem Oberflächenwiderstand/Reibung (geringer Flächeninhalt) und dem Formwiderstand der Stirnfläche (dünnes Profil) in den Gesamtwiderstand ein. Soviel zu meinem laienhaften Wissen bzw. dem was ich verstanden habe.

Ich finde den Grundgedanken ein F3L Modell mal ganz anders auszulegen (siehe auch z.b. Antares) sehr interessant und spannend. Viel Flächeninhalt ist nun mal nicht immer alles beim RES fliegen. Gerade wenn es windiger wird. Erste Test mit dem Kingfisher haben diesen Ansatz bis jetzt auch zu mindestens nicht widerlegt. Eher im Gegenteil, jedoch will das weiter erprobt werden.

Eher im Gegenteil, jedoch will das weiter erprobt werden.

Deswegen habe ich mich also auch nicht lange bitten lassen als mich Ralf gefragt hat ob ich mir zu dem RESkant XDR den ich ja schon habe, noch ein Kingfisher Flügel von @larsheinemann Heinemann Flugmodellbau schneiden lassen möchte. Ich wäre viel zu neugierig um nein zu sagen und freue mich außerdem mit diesem neuen Projekt/Konzept von Ralf meine Erfahrungen sammeln zu können. Der Rumpf ist ja schon da und ein Rohrholmflügel ist ja auch recht schnell aufgebaut. Zu mindestens im Vergleich zu einem mit D-Box. In der Zukunft wird aber noch ein Rumpf mit einem längeren Heck entstehen um hier auch einen Vergleich ziehen zu können.

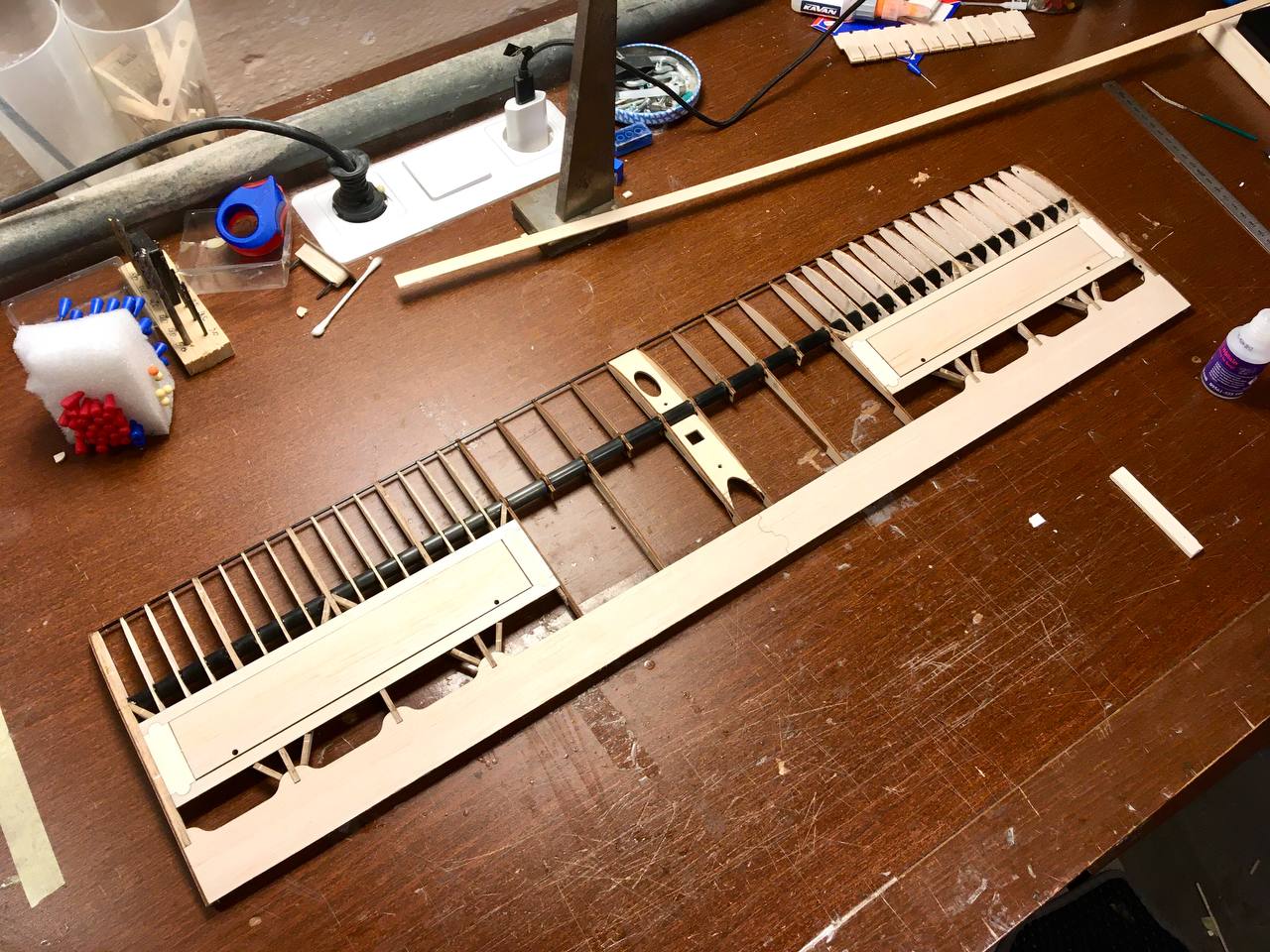

Die Passgenauigkeit, sowie Schnittqualität die Lars da mit seinem Laser vom Stapel lässt ist wirklich immer wieder beeindruckend! Der hat seine Maschine im Griff.

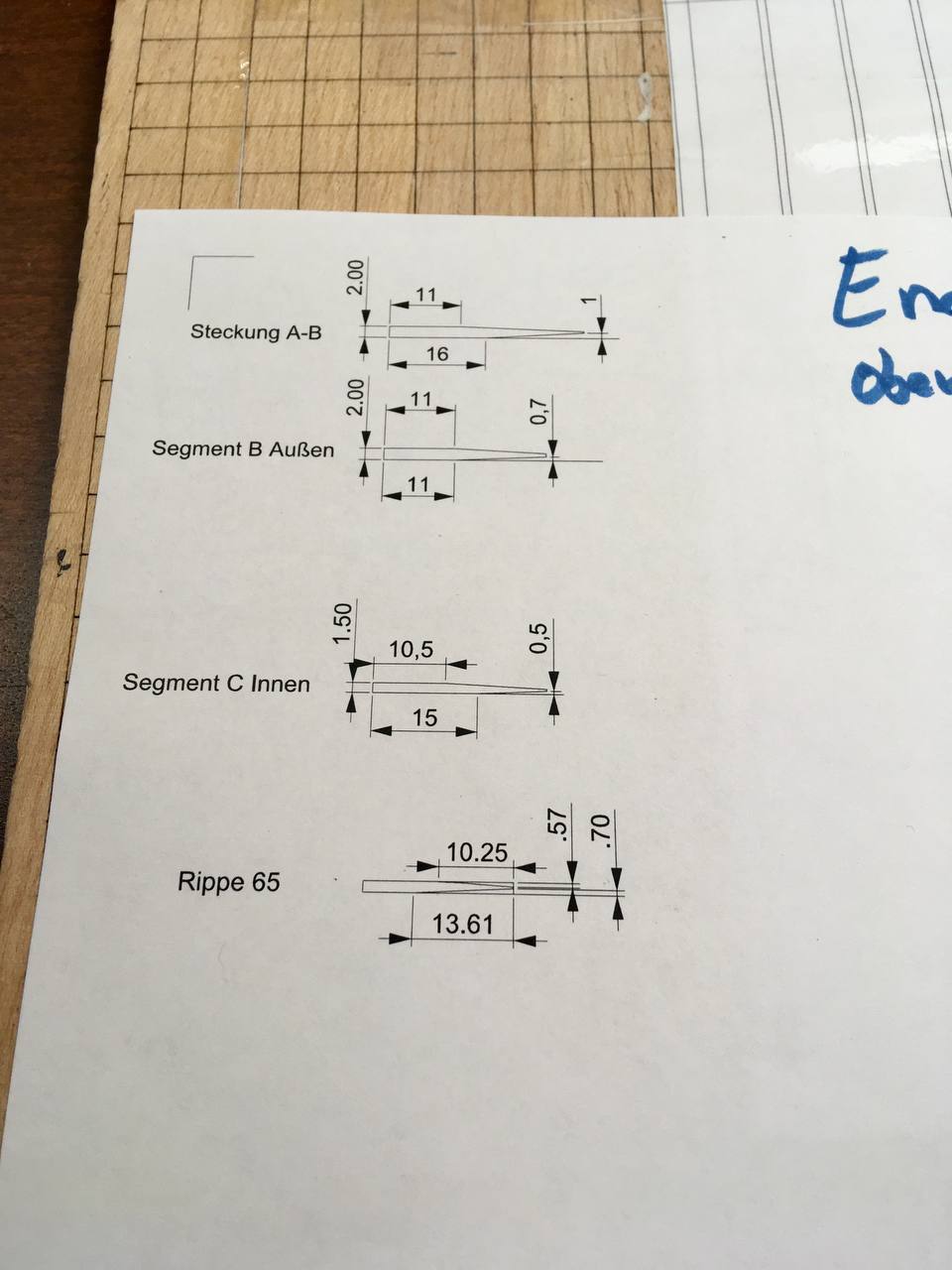

Aber aus ein paar Holzteilen lässt sich nur schwer ein Rohrholmflügel bauen und so hat Ralf für den Rest des Flügelkit´s noch sein nötiges dazu getan. 10er, 8er, 6er und 3er pultrotierte CFK Rohre von R&G ziehen sich Segementweise durch den Flügel. Die Nase besteht aus einem 2mm Kohlestab - keine Nasenleiste schleifen - YES! Dafür wird etwas Schleifarbeit in die Wingtips gesteckt werden

Dafür wird etwas Schleifarbeit in die Wingtips gesteckt werden

Die Endleisten bestehen aus 2mm bzw. 1,5mm Balsa und müssen auch noch entsprechend geschliffen werden so dass sie sich exakt dem Profilverlauf der Rippen anpasst und so ein dünner Profilabschluss entsteht. Die Bremsklappen sind verhältnismäßig groß und liegen relativ weit hinten um eine möglichst lange laminare Laufstrecke auf der Oberseite des Flügels zu erhalten.

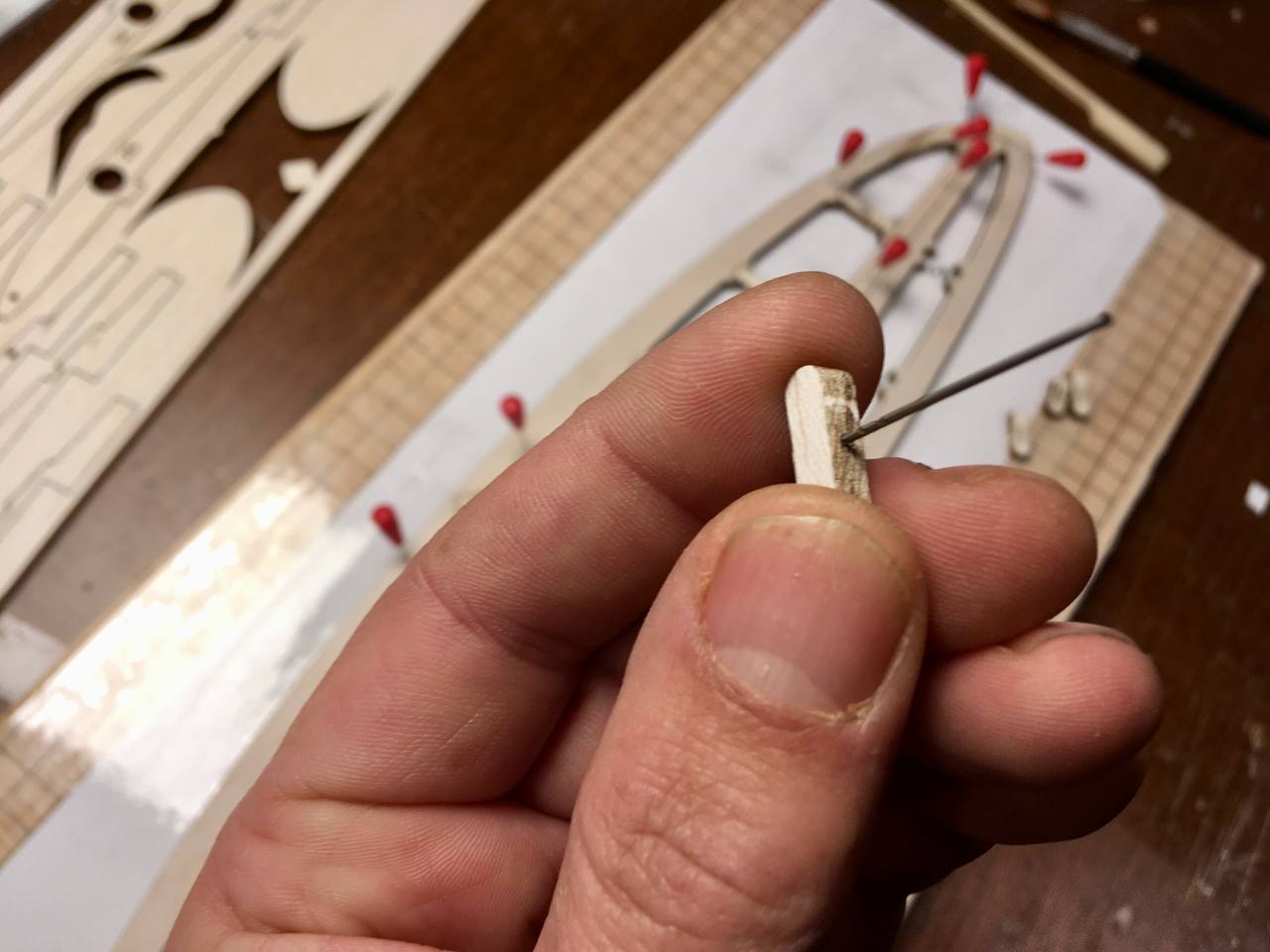

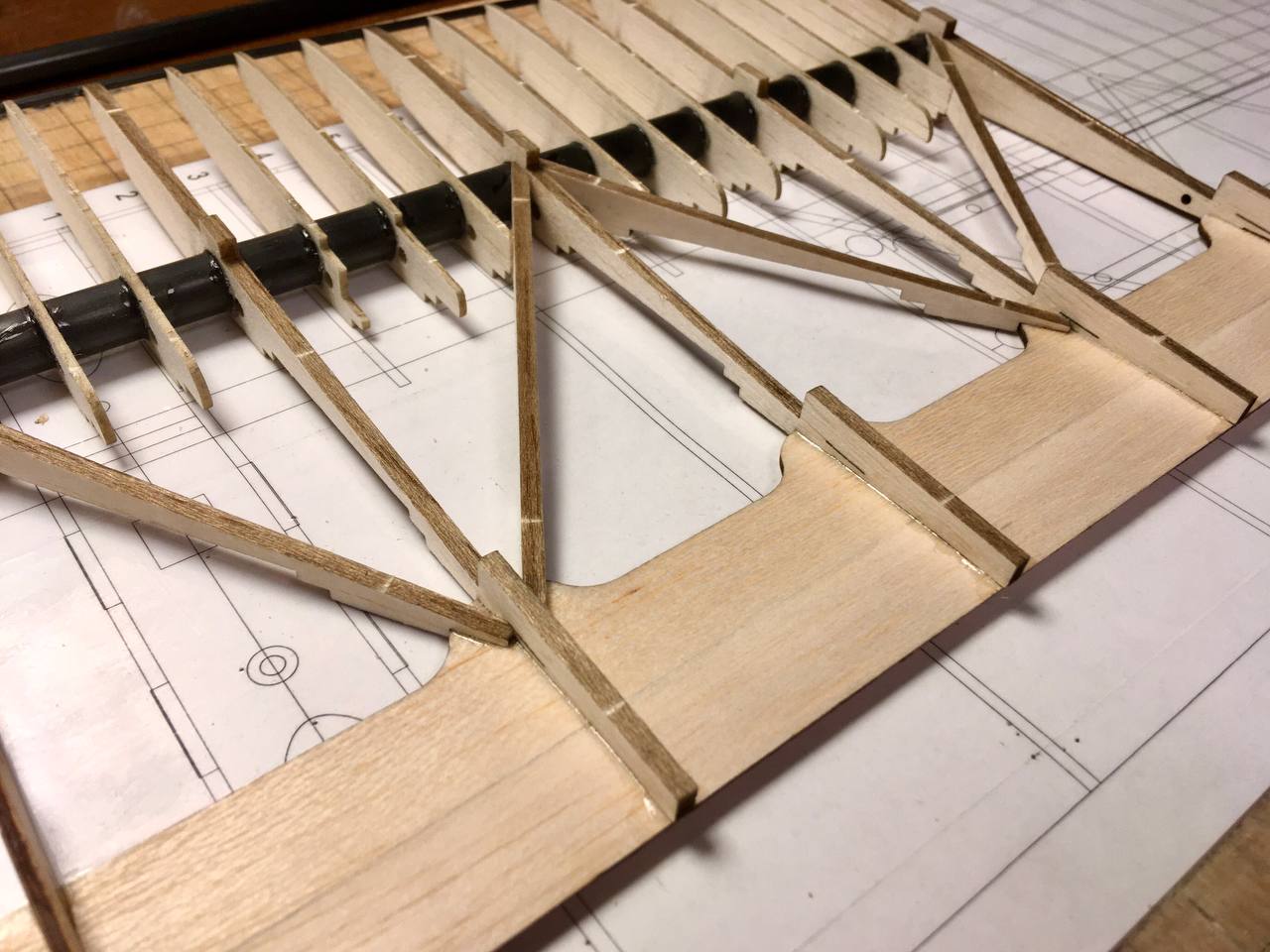

In der "heavy Version" wie ich sie baue, werden im Flügel zusätzlich noch Diagonalen im Bereich hinter dem Holm verbaut. Hierfür müssen die jeweiligen Rippen die im Weg sind noch angepasst werden. Dabei sollte man durchaus überlegte Schnitte machen, da sonst kein schöner Übergang zu Stande kommt. Quasi nach dem Motto: Schon 2 mal abgeschnitten und immernoch zu kurz...

Vorab möchte ich aber schon sagen, dass es der steifste Rohrholmflügel ist den ich bis jetzt in der Hand hatte. Und das waren ja nun auch schon ein paar mit denen ich selber zu tun hatte, bzw auch die, die ich mir auch auf Wettkämpfen genauer anschauen konnte.

Ja lange Rede kurzer Sinn. Ein neuer F3L Flieger (bzw, erst mal Flügel) entsteht! Hier gibt es noch ein paar Info´s von Ralf in einer kurzen Vorstellung.

www.rc-network.de

www.rc-network.de

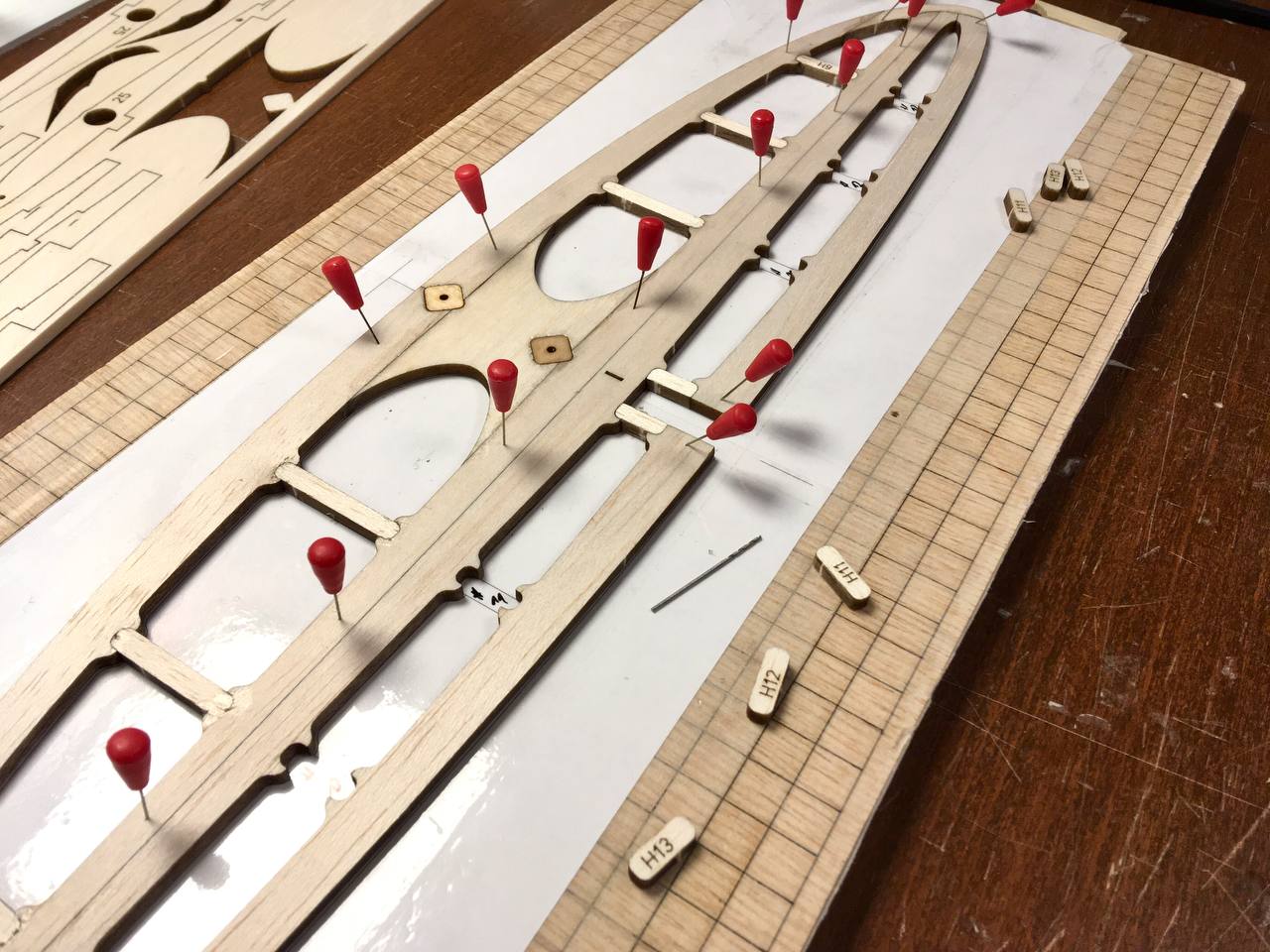

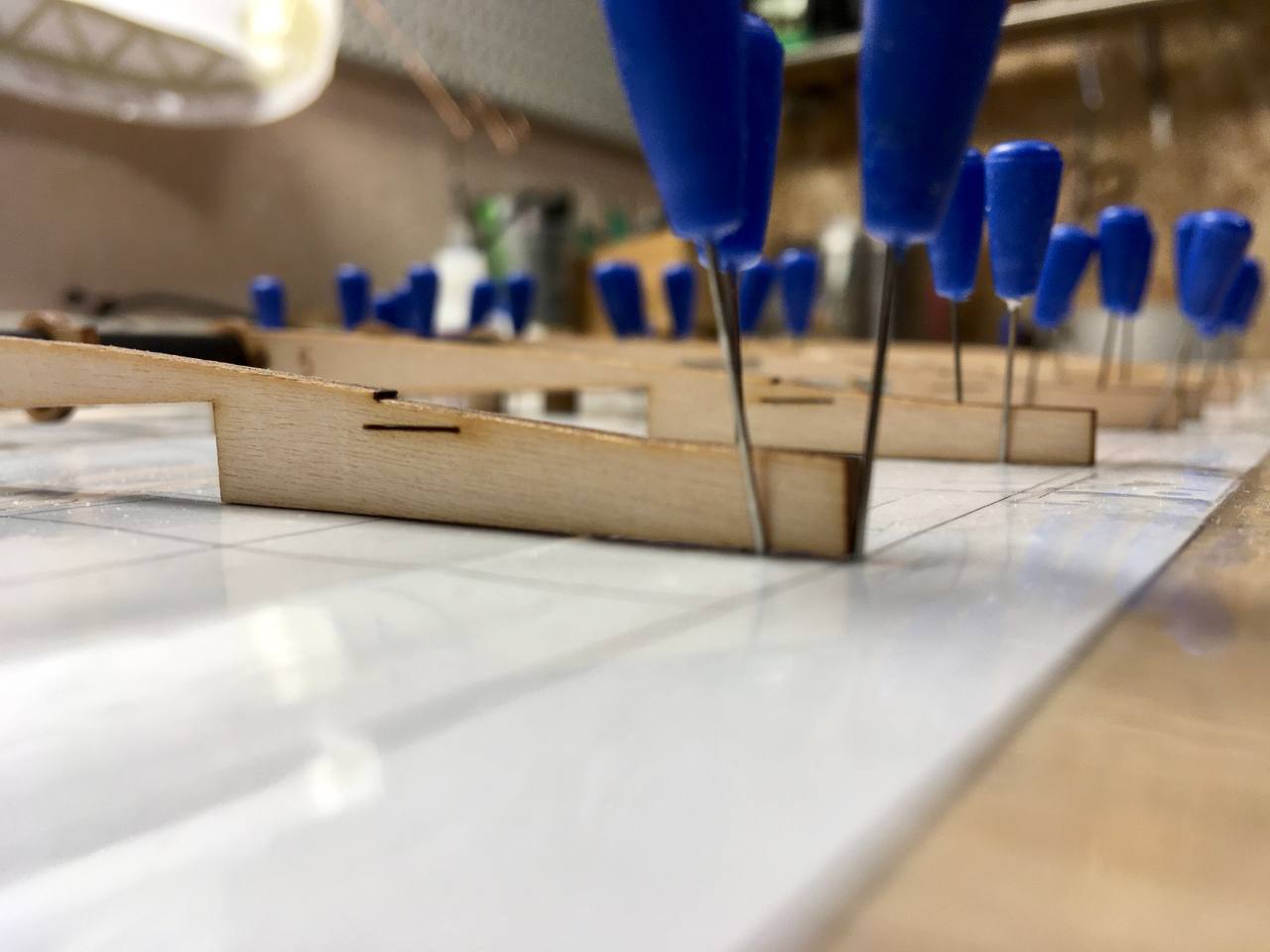

Angefangen habe ich damit das HLW das auf den selbst ausgedruckten Bauplan, der vorher mit klaren Paketband abgeklebt wurde um ihn vor Seku zu schützen, zu pinnen und alle Teile miteinander zu verkleben.

Um beim späteren bügeln ein sich aufblasen der Folie möglichst zu vermeiden habe ich in den Stegen schon vor dem verkleben 1mm Löcher gebohrt. Später kommt man da wenn überhaupt eher sehr schlecht ran.

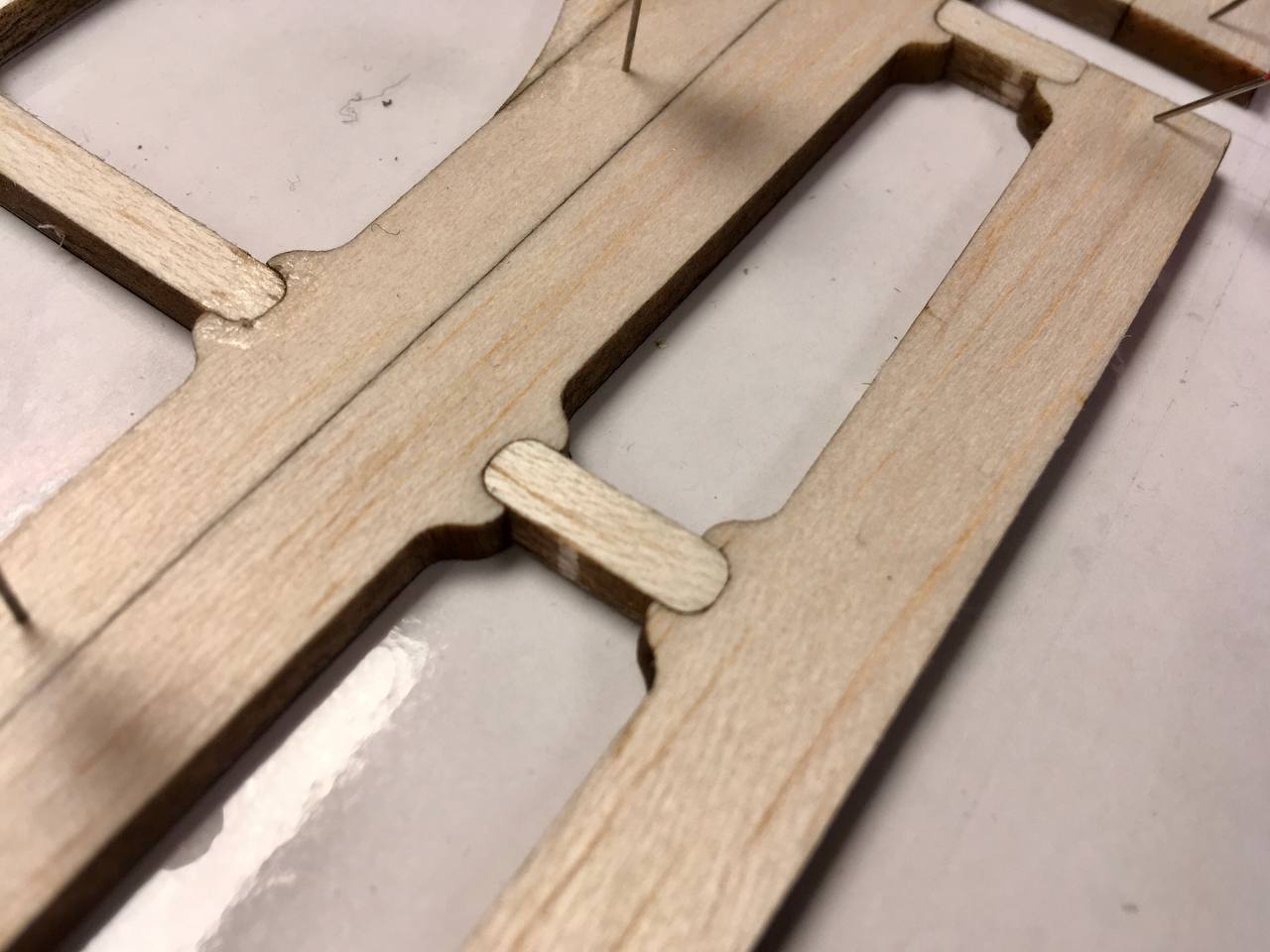

Die Teile passen wirklich saugend ineinander. Ich denke eine Voraussetzung für ein sauberes Ergebnis! Der Rest war unspektakulär und bedarf eigentlich keiner weiteren Erleuterungen.

Anschließend habe ich mit dem ersten Flügelsegment begonnen. Erst habe ich mir aber noch überlegt wo ob ich mit den Ohren oder dem Mittelteil beginne...

Als ich dann aber wieder diese MINI Rippen für Segment C gesehen hatte, hab ich mich kurzer Hand dazu entschlossen mit den größeren Teilen zu beginnen um mich ein bisschen mit dem bauen vertraut zu machen.

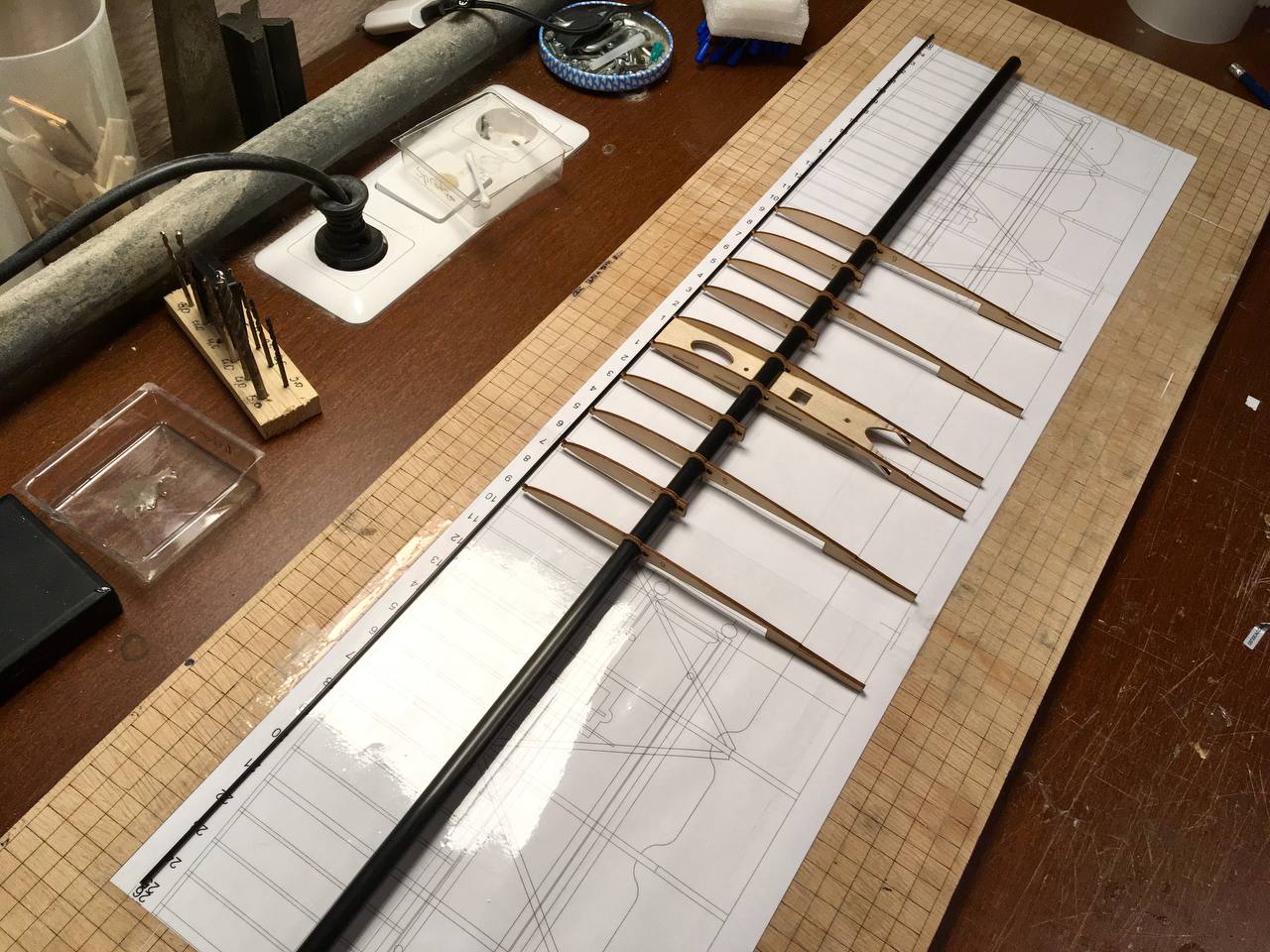

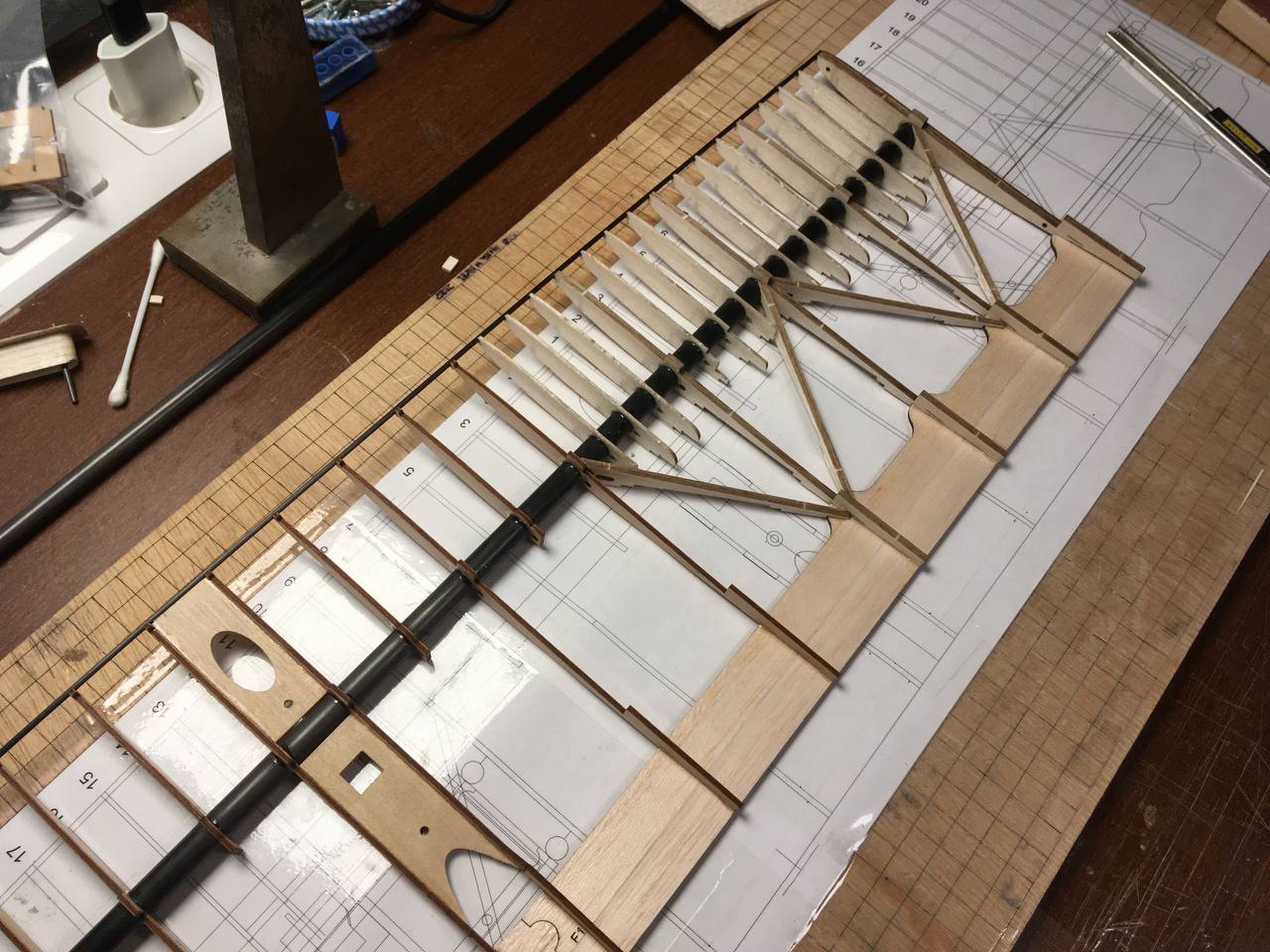

Als erstes kam wieder der Bauplan der aus mehreren A4 Ausdrucken zusammengefügt wird auf das große Baubrett geklebt.

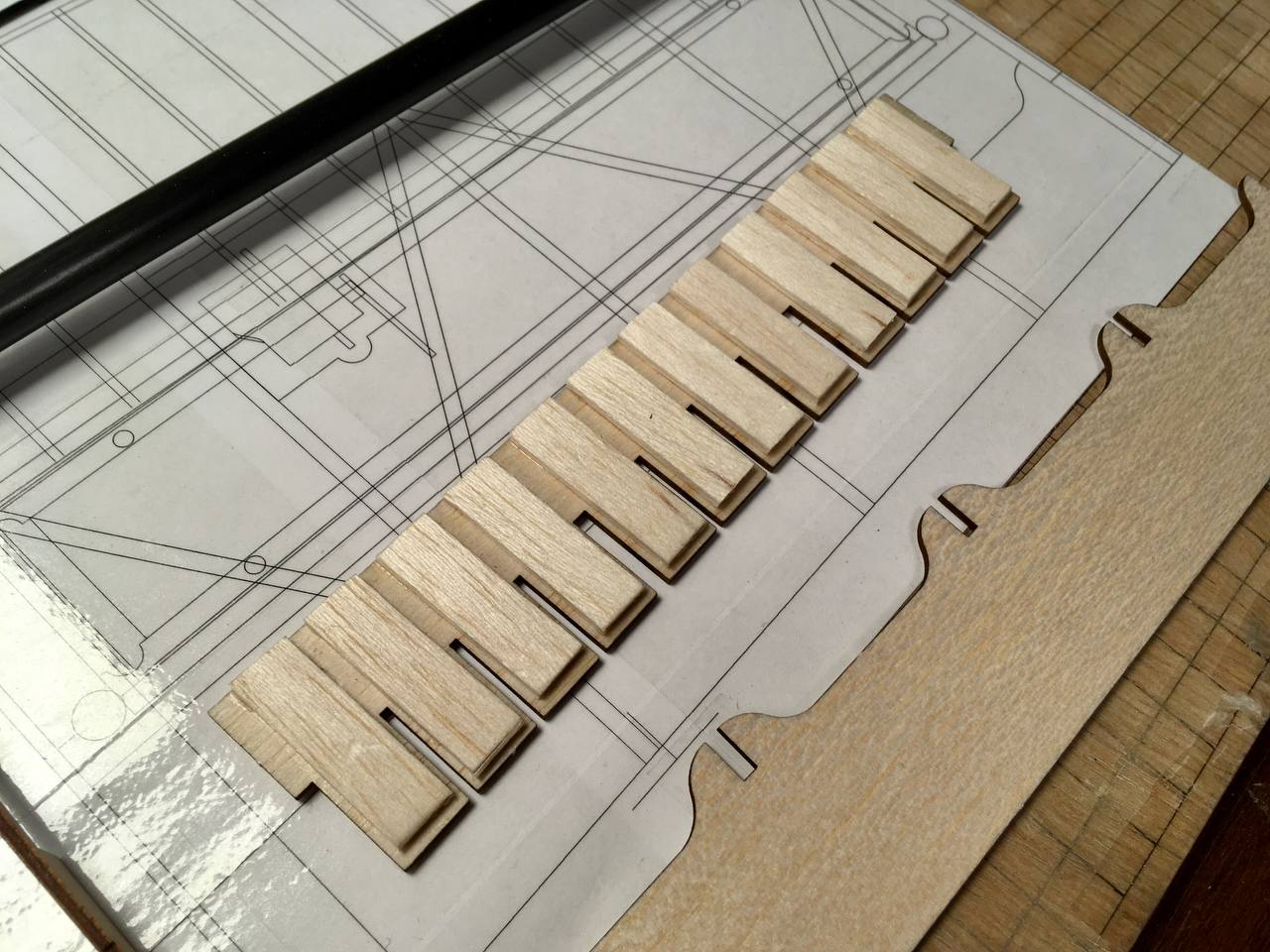

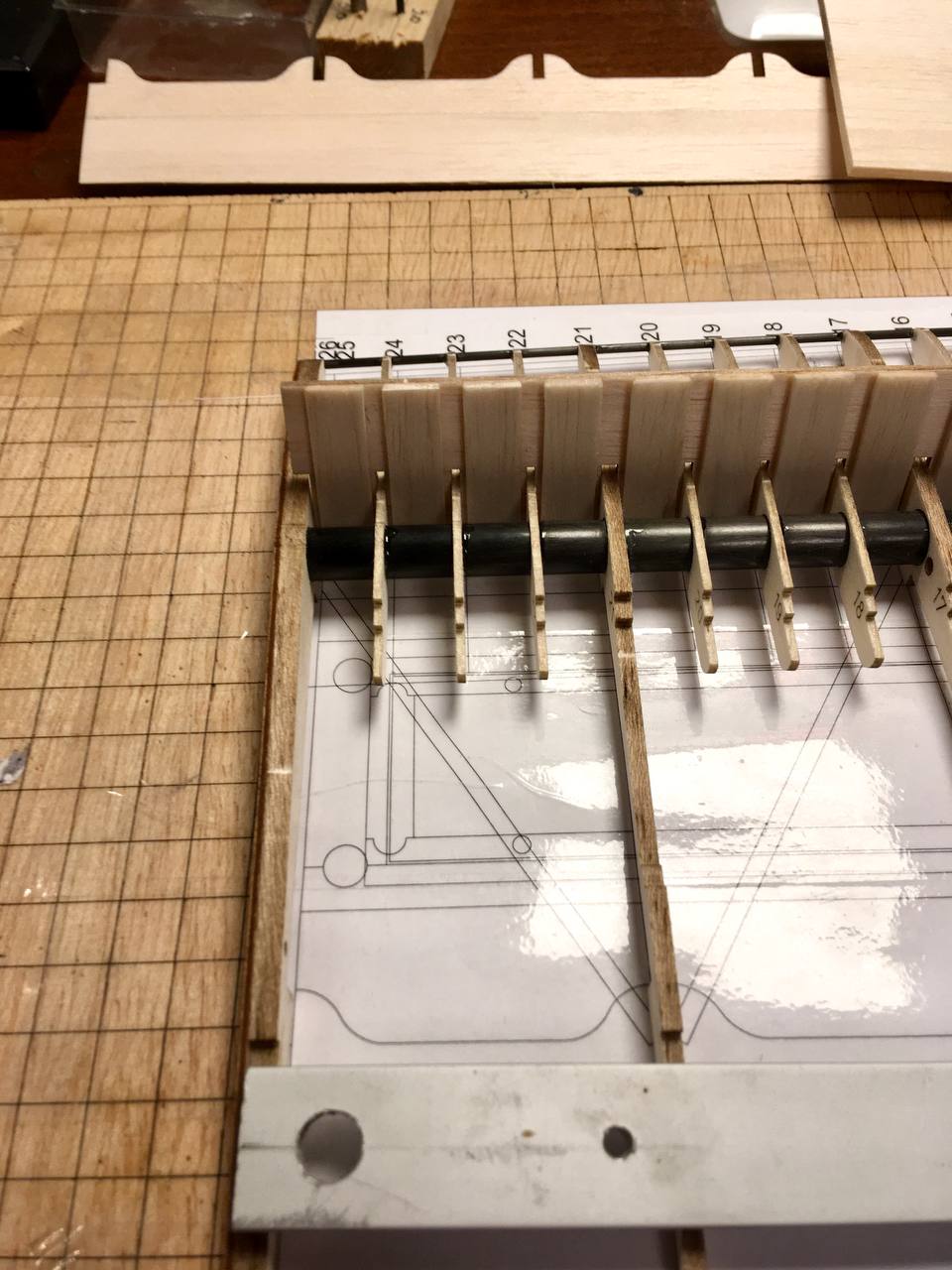

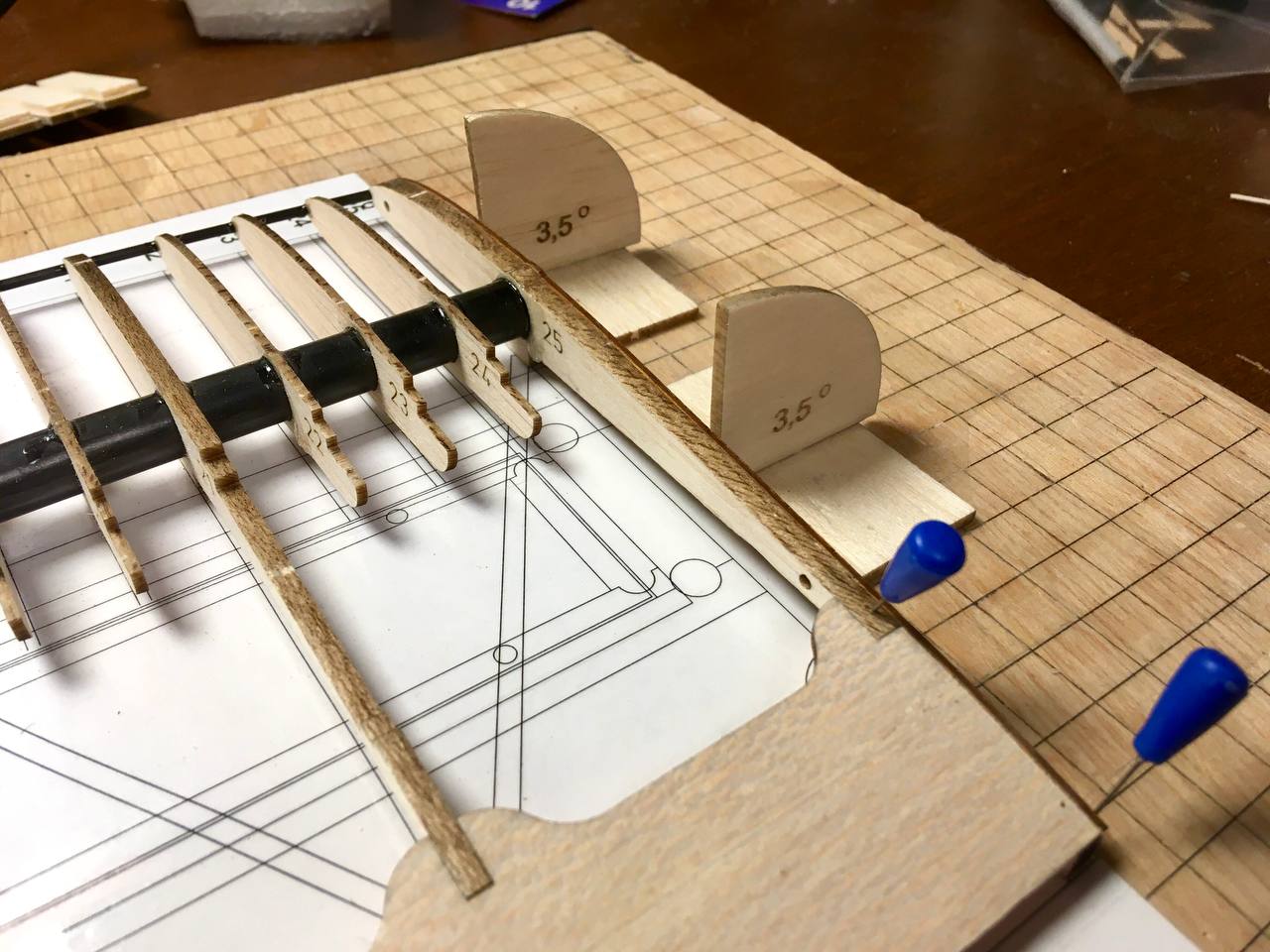

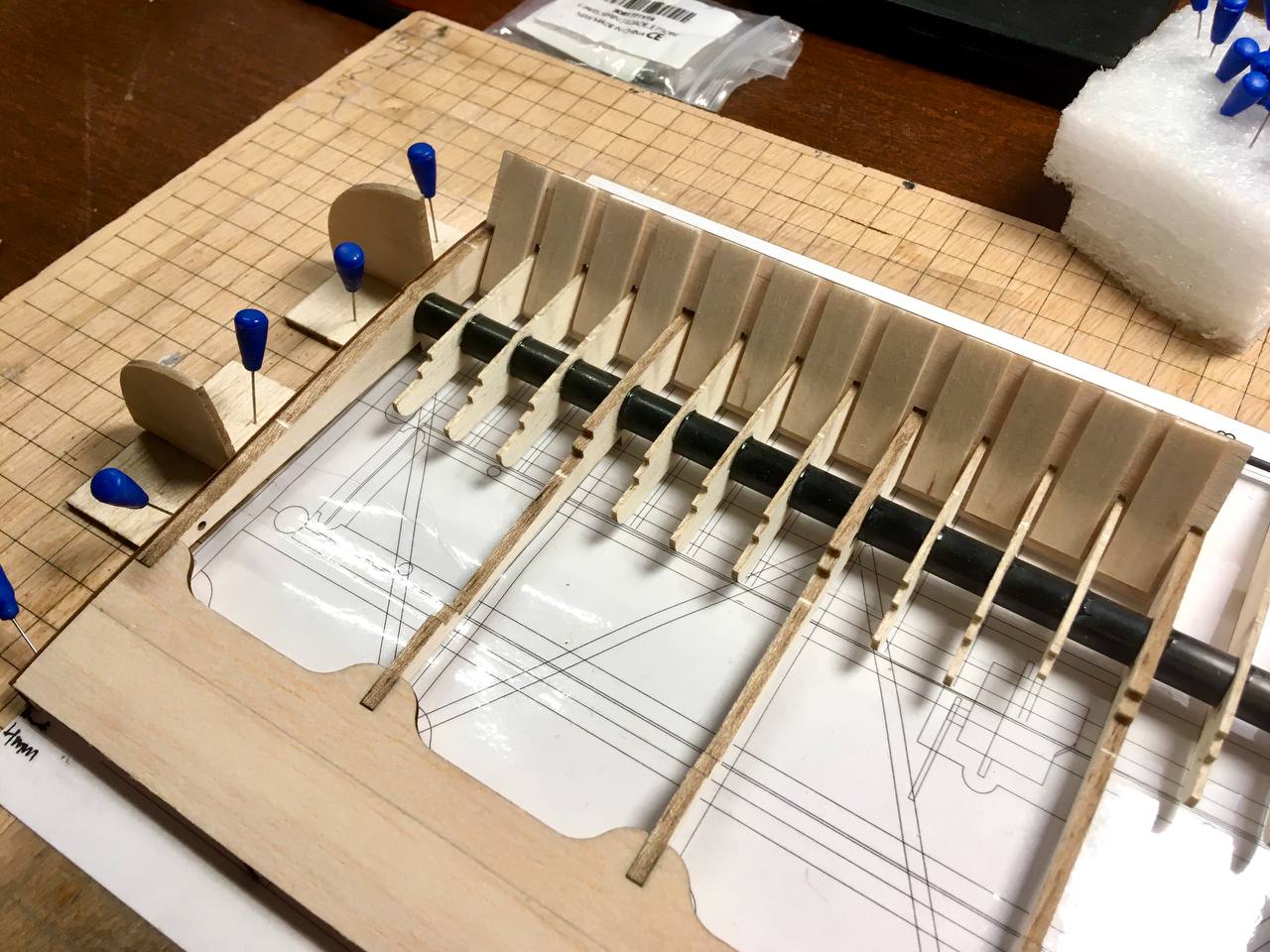

Jetzt konnte ich mittels auflegen des 10mm CFK Rohr auf den Bauplan die korrekte Länge (inkl. einem leichten Überstand) ermitteln und entsprechend zuschneiden. Die Sperrholzrippen für die Verbindung zum Flügelpylon werden erst einmal trocken zusammengesteckt und anschliesend noch kontrolliert ob die Löcher für den Holm auch groß genug sind. Nacharbeiten muss man hier aber nichts - hätte ich mir auch nicht anders gedacht. Nun kann diese erste Einheit miteinander verklebt und anschließend auf den Holm aufgeschoben und ausgerichtet werden. Es wird quasi von der Mitte nach außen hin gebaut. Nach dem verkleben dieser Einheit wird dann auch schon hier die Nasenleiste angeklebt und dient dann dem ausrichten der Halbrippen.

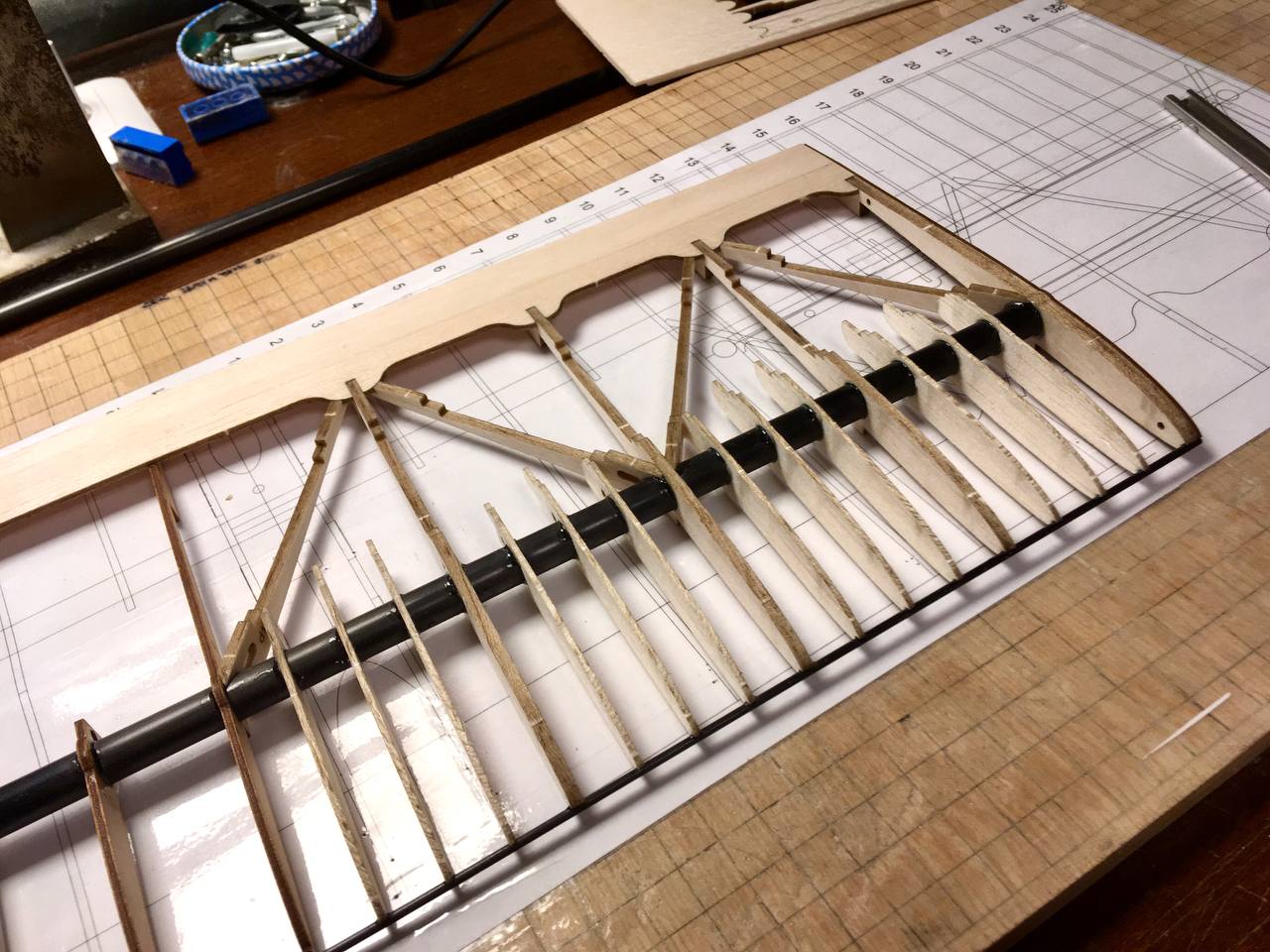

Das auffädeln der Rippen erfolgt dann immer in Schritten. Ich hab immer 3 Halbrippen und eine Vollrippe aufgeschoben, mit dem Kamm im hinteren Bereich ausgerichtet und entsprechend dem Plan angepint, vorne ausgerichtet und mit der Nasenleiste verklebt. Dann noch ein Tropfen an den Holm und weiter gehts mit dem nächsten Part.

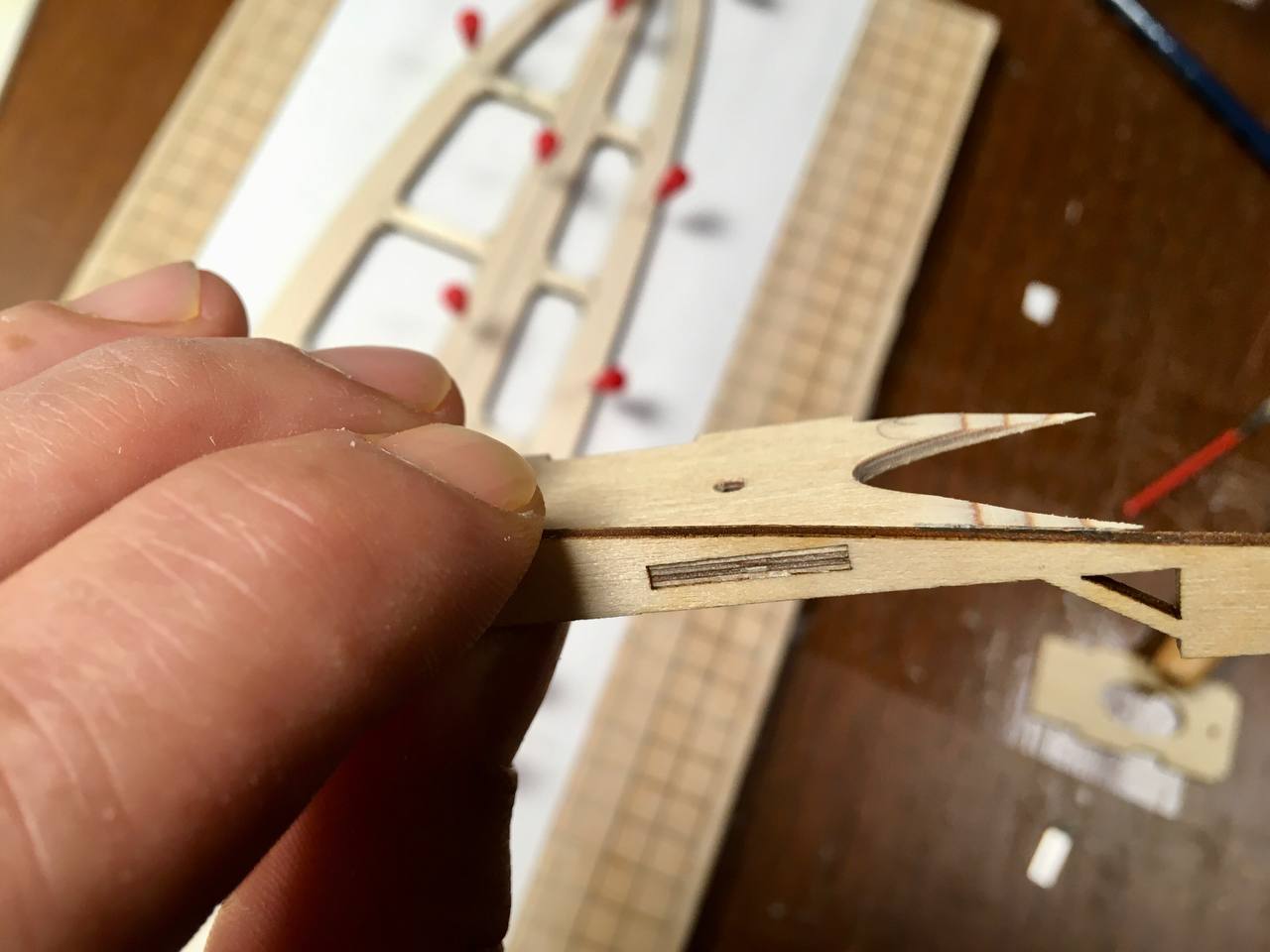

Das geht dann bis zu den Endrippen so weiter die dann in einem Winkel von 3,5° ausgerichtet und erstmal nur am Holm angeklebt werden um die Endrippen beim verkleben der Segmente noch perfekt zueinander ausrichten zu können. Anschließend wird dann die Endleiste zum schleifen der Ober und Unterseite vorbereitet. Hierzu wird zur Hilfestellung erst ein mal die Mitte auf der Endleiste markiert und dann der zu schleifende Bereich angezeichnet. Der nicht zu schleifende Bereich wird mit Krepp abgeklebt und dann kann es auch schon losgehen. Auf´s Zehntel genau zu schleifen kommt es hier wohl nicht an (halt so gut wie möglich), eher dass gleichmäßig und sauber gearbeitet wird. Mit dem Ergebnis war ich aber auf jeden Fall zufrieden. Mal sehen ob es mir bei den nächsten auch so gut gelingt.

Wenn die Endleiste dann aufgeklebt wurde können auch die Diagonalen eingepasst und anschließend verklebt werden. Hier hab ich leider beim schleifen 2 mal nicht aufgepasst und zu viel weg genommen. An der Stabilität tut sich da aber nichts ab und unter der Folie wird man vielleicht gar nichts mehr sehen...also halb so wild. Vor dem einkleben muss die Rippe dann noch genau an der Höhe der anliegenden Rippe ausgerichtet werden damit der Profilverlauf auch sauber ist.

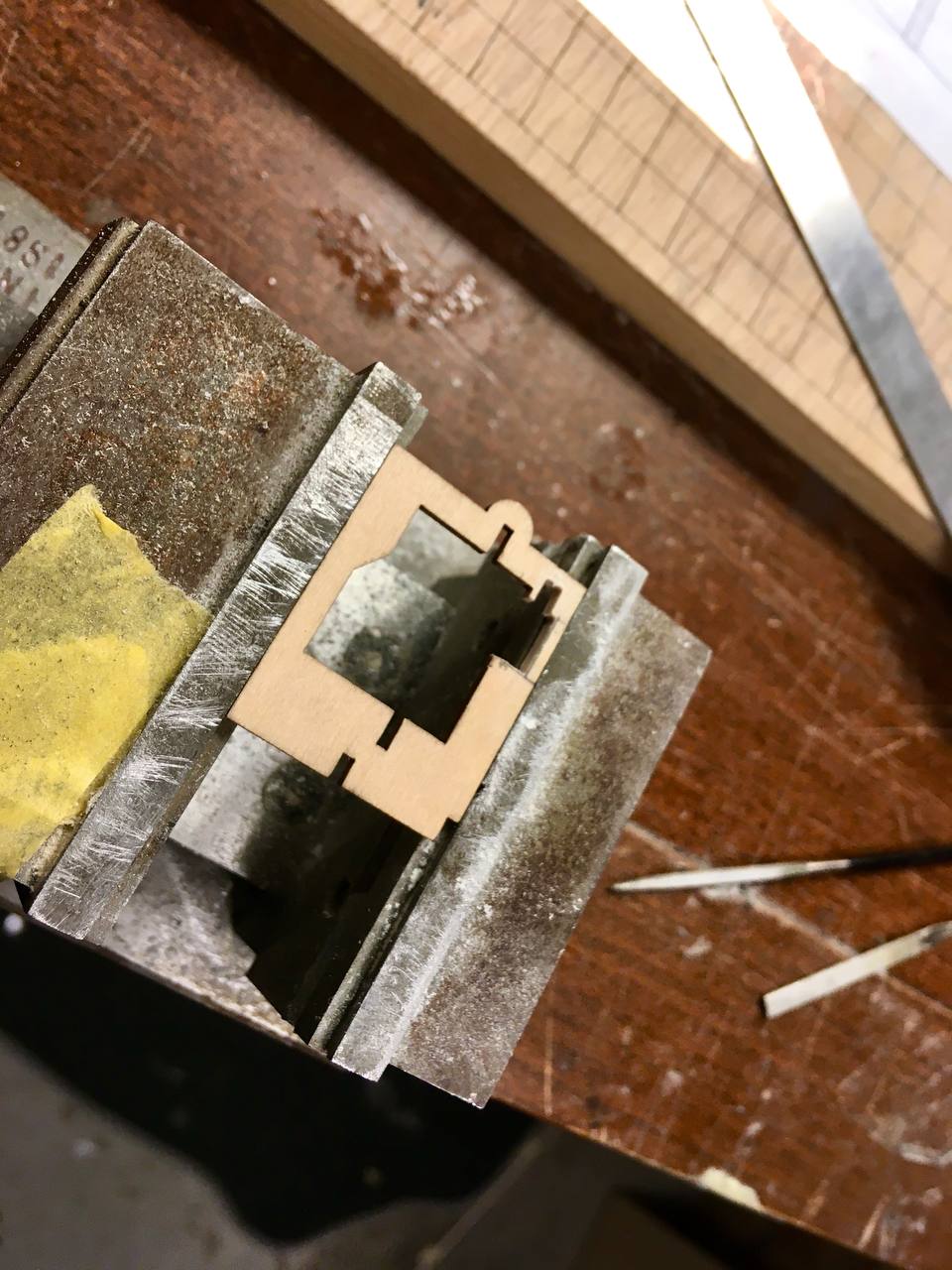

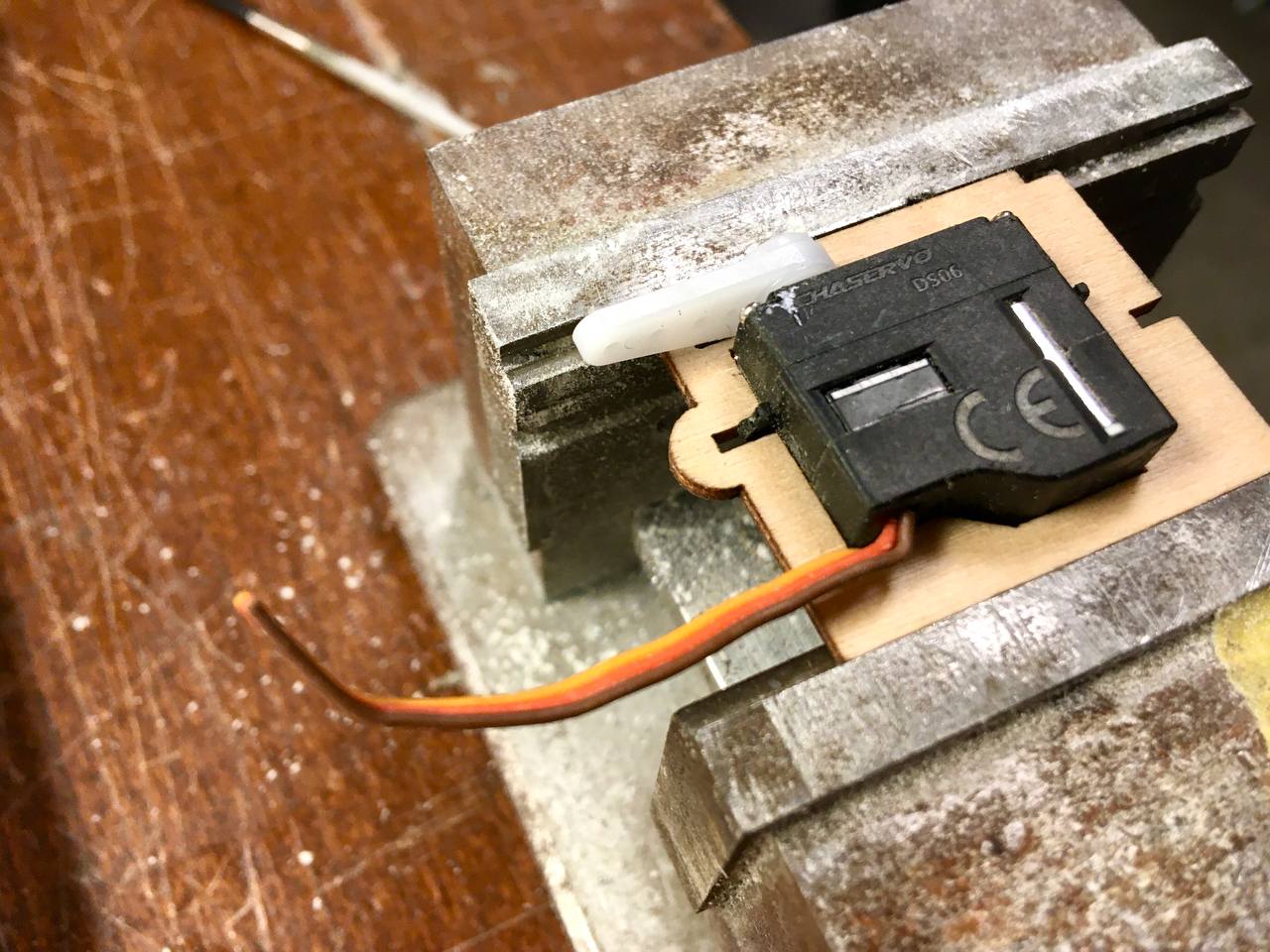

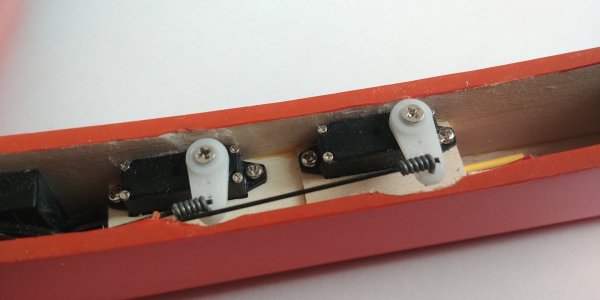

Weiter ging es dann mit dem Rahmen für die Bremsklappen. Dieser besteht eigentlich aus 2 Rahmen und wird aus jeweils 4 Leisten zusammengesetzt und miteinander verklebt. Das ist leicht und stabil und bietet dem Spoiler eine Auflage und eine Aufnahme für die 2 Rundmagneten die diesen im Flug auch sicher verschlossen halten. Jetzt wird das Servobrett noch an das Ruderhorn angepasst und kann anschließend schon mal probesitzen.

Das war es aber vorerst was ich an dem Segment A machen konnte da mir noch die 1,5mm Balsabretter für die Beplankung gefehlt hat. Deswegen ging es dann mit Segment B weiter. Dazu aber dann mehr im nächsten Teil.

Euch noch einen schönen Abend,

Beste Grüße Marcel

kaum war der Antares in der Luft so habe ich auch gleich mit dem nächsten spannenden Projekt gestartet.

Zur Zeit sprießen die neuen Modelle gefühlt ja förmlich aus dem Boden. Ob private Projekte, Kleinserienhersteller, oder auch große Produzenten.

Überall wird gewerkelt und man spürt es förmlich das die F3L/F5L Szene ein Schub bekommt. Was ich bei den ganzen Eindrücken die mich so umgeben aber herausgefiltert habe ist, dass bei allem was neu kommt meistens auch neue Ideen bzw. Auslegungen verfolgt werden. Vorrangig aber den Gesamtwiderstand zu reduzieren.

Auch bei @Ralf Paehl kam nach seinem letzten Entwurf, dem RESkant XDR, der Wunsch nach einem Flieger auf der noch besser gegen den Wind penetriert.

So hat Ralf schon letztes Jahr im Sommer den digitalen Bleistift gespitzt und sich an den Rechner gesetzt. Ideen für die Auslegung hatte er bereits ein paar im Gepäck.

Hatte der RESkant XDR z.B. noch den Flügel des X-Dream als Grundgerüst (jedoch stark modifiziert), so hat der Kingfisher nun eine komplett neu desingte Tragfläche. Vollelliptisch, schlank (an der Wurzel 185mm) und Formschön. Da hat Ralf wirklich wieder "kucken" lassen...

Beim Rumpf hat sich nichts geändert, nur die Leitwerke wurden der elliptischen Form angepasst.

Das ganze Konzept des geringen Wiederstands hat Ralf weiter gedacht. Die Kombination des Flügelpylon der den induzierten Wiederstand verringert, einem geringen Flächeninhalt (unter 30dm²) was die Umspülte Fläche erheblich reduziert, gepaart mit einem dünnen BC30-70 Profil lässt sich die Vermutung anstellen das der Flieger ein sehr gutes Gleiten mit sich bringt.

Der durch den Flügelpylon verringerte induzierte Widerstand geht additiv mit dem Oberflächenwiderstand/Reibung (geringer Flächeninhalt) und dem Formwiderstand der Stirnfläche (dünnes Profil) in den Gesamtwiderstand ein. Soviel zu meinem laienhaften Wissen bzw. dem was ich verstanden habe.

Ich finde den Grundgedanken ein F3L Modell mal ganz anders auszulegen (siehe auch z.b. Antares) sehr interessant und spannend. Viel Flächeninhalt ist nun mal nicht immer alles beim RES fliegen. Gerade wenn es windiger wird. Erste Test mit dem Kingfisher haben diesen Ansatz bis jetzt auch zu mindestens nicht widerlegt.

Eher im Gegenteil, jedoch will das weiter erprobt werden.

Eher im Gegenteil, jedoch will das weiter erprobt werden.Deswegen habe ich mich also auch nicht lange bitten lassen als mich Ralf gefragt hat ob ich mir zu dem RESkant XDR den ich ja schon habe, noch ein Kingfisher Flügel von @larsheinemann Heinemann Flugmodellbau schneiden lassen möchte. Ich wäre viel zu neugierig um nein zu sagen und freue mich außerdem mit diesem neuen Projekt/Konzept von Ralf meine Erfahrungen sammeln zu können. Der Rumpf ist ja schon da und ein Rohrholmflügel ist ja auch recht schnell aufgebaut. Zu mindestens im Vergleich zu einem mit D-Box. In der Zukunft wird aber noch ein Rumpf mit einem längeren Heck entstehen um hier auch einen Vergleich ziehen zu können.

Die Passgenauigkeit, sowie Schnittqualität die Lars da mit seinem Laser vom Stapel lässt ist wirklich immer wieder beeindruckend! Der hat seine Maschine im Griff.

Aber aus ein paar Holzteilen lässt sich nur schwer ein Rohrholmflügel bauen und so hat Ralf für den Rest des Flügelkit´s noch sein nötiges dazu getan. 10er, 8er, 6er und 3er pultrotierte CFK Rohre von R&G ziehen sich Segementweise durch den Flügel. Die Nase besteht aus einem 2mm Kohlestab - keine Nasenleiste schleifen - YES!

Dafür wird etwas Schleifarbeit in die Wingtips gesteckt werden

Dafür wird etwas Schleifarbeit in die Wingtips gesteckt werdenDie Endleisten bestehen aus 2mm bzw. 1,5mm Balsa und müssen auch noch entsprechend geschliffen werden so dass sie sich exakt dem Profilverlauf der Rippen anpasst und so ein dünner Profilabschluss entsteht. Die Bremsklappen sind verhältnismäßig groß und liegen relativ weit hinten um eine möglichst lange laminare Laufstrecke auf der Oberseite des Flügels zu erhalten.

In der "heavy Version" wie ich sie baue, werden im Flügel zusätzlich noch Diagonalen im Bereich hinter dem Holm verbaut. Hierfür müssen die jeweiligen Rippen die im Weg sind noch angepasst werden. Dabei sollte man durchaus überlegte Schnitte machen, da sonst kein schöner Übergang zu Stande kommt. Quasi nach dem Motto: Schon 2 mal abgeschnitten und immernoch zu kurz...

Vorab möchte ich aber schon sagen, dass es der steifste Rohrholmflügel ist den ich bis jetzt in der Hand hatte. Und das waren ja nun auch schon ein paar mit denen ich selber zu tun hatte, bzw auch die, die ich mir auch auf Wettkämpfen genauer anschauen konnte.

Ja lange Rede kurzer Sinn. Ein neuer F3L Flieger (bzw, erst mal Flügel) entsteht! Hier gibt es noch ein paar Info´s von Ralf in einer kurzen Vorstellung.

RESkant - schlank und mit Rohrholm

Liebe Freunde, Nach dem recht erfolgreichen Entwurf mit dem Rippensatz des X-Dream wollte ich nochmal neue Wege gehen und eine höhere Streckung und eine für mich neue Bauweise testen. In der letzten Saison ist mir aufgefallen, dass die Rohrholmflieger meist wirklich gute Leistungen zeigten und...

Angefangen habe ich damit das HLW das auf den selbst ausgedruckten Bauplan, der vorher mit klaren Paketband abgeklebt wurde um ihn vor Seku zu schützen, zu pinnen und alle Teile miteinander zu verkleben.

Um beim späteren bügeln ein sich aufblasen der Folie möglichst zu vermeiden habe ich in den Stegen schon vor dem verkleben 1mm Löcher gebohrt. Später kommt man da wenn überhaupt eher sehr schlecht ran.

Die Teile passen wirklich saugend ineinander. Ich denke eine Voraussetzung für ein sauberes Ergebnis! Der Rest war unspektakulär und bedarf eigentlich keiner weiteren Erleuterungen.

Anschließend habe ich mit dem ersten Flügelsegment begonnen. Erst habe ich mir aber noch überlegt wo ob ich mit den Ohren oder dem Mittelteil beginne...

Als ich dann aber wieder diese MINI Rippen für Segment C gesehen hatte, hab ich mich kurzer Hand dazu entschlossen mit den größeren Teilen zu beginnen um mich ein bisschen mit dem bauen vertraut zu machen.

Als erstes kam wieder der Bauplan der aus mehreren A4 Ausdrucken zusammengefügt wird auf das große Baubrett geklebt.

Jetzt konnte ich mittels auflegen des 10mm CFK Rohr auf den Bauplan die korrekte Länge (inkl. einem leichten Überstand) ermitteln und entsprechend zuschneiden. Die Sperrholzrippen für die Verbindung zum Flügelpylon werden erst einmal trocken zusammengesteckt und anschliesend noch kontrolliert ob die Löcher für den Holm auch groß genug sind. Nacharbeiten muss man hier aber nichts - hätte ich mir auch nicht anders gedacht. Nun kann diese erste Einheit miteinander verklebt und anschließend auf den Holm aufgeschoben und ausgerichtet werden. Es wird quasi von der Mitte nach außen hin gebaut. Nach dem verkleben dieser Einheit wird dann auch schon hier die Nasenleiste angeklebt und dient dann dem ausrichten der Halbrippen.

Das auffädeln der Rippen erfolgt dann immer in Schritten. Ich hab immer 3 Halbrippen und eine Vollrippe aufgeschoben, mit dem Kamm im hinteren Bereich ausgerichtet und entsprechend dem Plan angepint, vorne ausgerichtet und mit der Nasenleiste verklebt. Dann noch ein Tropfen an den Holm und weiter gehts mit dem nächsten Part.

Das geht dann bis zu den Endrippen so weiter die dann in einem Winkel von 3,5° ausgerichtet und erstmal nur am Holm angeklebt werden um die Endrippen beim verkleben der Segmente noch perfekt zueinander ausrichten zu können. Anschließend wird dann die Endleiste zum schleifen der Ober und Unterseite vorbereitet. Hierzu wird zur Hilfestellung erst ein mal die Mitte auf der Endleiste markiert und dann der zu schleifende Bereich angezeichnet. Der nicht zu schleifende Bereich wird mit Krepp abgeklebt und dann kann es auch schon losgehen. Auf´s Zehntel genau zu schleifen kommt es hier wohl nicht an (halt so gut wie möglich), eher dass gleichmäßig und sauber gearbeitet wird. Mit dem Ergebnis war ich aber auf jeden Fall zufrieden. Mal sehen ob es mir bei den nächsten auch so gut gelingt.

Das war es aber vorerst was ich an dem Segment A machen konnte da mir noch die 1,5mm Balsabretter für die Beplankung gefehlt hat. Deswegen ging es dann mit Segment B weiter. Dazu aber dann mehr im nächsten Teil.

Euch noch einen schönen Abend,

Beste Grüße Marcel

Zuletzt bearbeitet:

. Und ich freue mich schon auf erstes Feedback und auf hoffentlich drei blau-orange Eisvögelchen in Süsel gemeinsam am Start. Mein neuer leichter Flieger ist nämlich mittlerweile auch fertig und wiegt 390g. Ich warte noch auf das passende Wetter zum Testen. Er war schon in der Luft, konnte bei Wind aber nicht wirklich mit seinen Bruder mit 470g konkurrieren. Ich bin mir nicht sicher, ob er das bei wenig oder Null Wind kann.

. Und ich freue mich schon auf erstes Feedback und auf hoffentlich drei blau-orange Eisvögelchen in Süsel gemeinsam am Start. Mein neuer leichter Flieger ist nämlich mittlerweile auch fertig und wiegt 390g. Ich warte noch auf das passende Wetter zum Testen. Er war schon in der Luft, konnte bei Wind aber nicht wirklich mit seinen Bruder mit 470g konkurrieren. Ich bin mir nicht sicher, ob er das bei wenig oder Null Wind kann.

Das ist fast wie Origami.

Das ist fast wie Origami.

Aber schlussendlich zählt ja das Ergebnis und mit dem bin ich wirklich sehr zufrieden. Somit ist die Fläche auch auf der Unterseite bis zum Ende des Flügels voll beplankt und dem Profil angepasst.

Aber schlussendlich zählt ja das Ergebnis und mit dem bin ich wirklich sehr zufrieden. Somit ist die Fläche auch auf der Unterseite bis zum Ende des Flügels voll beplankt und dem Profil angepasst. Es geht gleich im nächsten Post weiter...

Es geht gleich im nächsten Post weiter...