Geklebt, geschliffen und gefeilt wurde in den letzten Tagen nicht besonders viel. Dennoch bin ein kleines Stück weitergekommen.

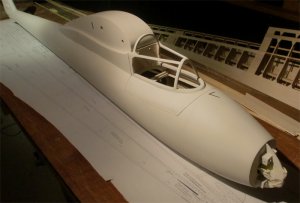

Den Rumpf habe ich natürlich gleich mit dem Laser überprüft. Zu meiner Überraschung ist er tatsächlich auf die gesamte Länge gerade geworden. Trotzdem wird der Nächste, wie gewohnt, auf einer vernüftigen Helling aufgebaut.

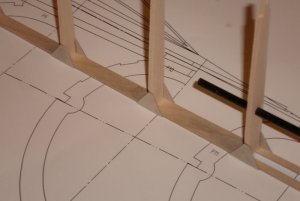

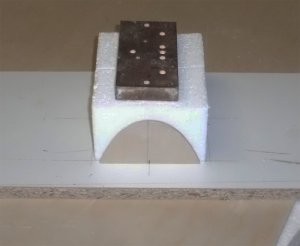

Um an die zweite Rumpfhälfte zu gelangen, werden jetzt die Spanten stumpf auf die bereits vorhandenen geklebt. Damit alles wieder schön gerade wird, zwinge ich sie mit Hilfe von Aluvierkantrohren in die richtige Position, wichtig hierbei: Laaaaaange aushärten lassen.

Das vordere Servobrett gibt zusätzliche Stabilität.

Die Gurte der zweiten Hälfte werden verklebt.

Im letzten Moment habe ich beim Einbau des gewässerten Gurts bemerkt, dass sich die beiden vorderen Spanten unter der Spannung des Gurts verformen wollten. Mit Hilfe von Abstandshaltern konnte es verhindert werden.

Die rechte Rumpfhälfte wird beplankt.

Ein Teil der Beplankung bleibt noch offen, so komfortabel wie man hier an die Einbauten gelangt, hat man es nicht alle Tage.

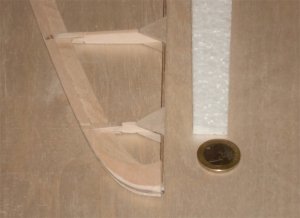

Die Flächenaufnahme hat schon mal Platz genommen. Dieser Bereich wird wohl die größte Schwachstelle beim Rhönadler werden. Ich habe lange überlegt, wie man am sinnvollsten diesen Rumpfabschnitt verstärken kann. Kohlefaser, Querstreben etc. werden hier nicht viel nutzen.

Mit einigen Leisten im Winkel von 45° versuche ich die Kräfte, die bei einer evtl. harten Landung entstehen, auf die Längsgurte zu verteilen.

Aus Erfahrung weiß man ja, wo so ein Seglerrumpf bei einem Crash gerne bricht. Hinter der Fläche ist so ein Schwachpunkt, um ihn zu verstärken müsste man aber den gesamten Rumpf mit einem Gemisch aus Kohle-Epoxyidharz auffüllen. Ist natürlich Unfug und bringt nur unerwünschtes Mehrgewicht. Bleibt also nichts anderes übrig, als anständig zu landen.

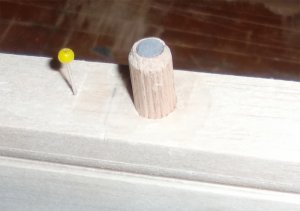

Irgendwo wird auch das Blei seinen Platz finden. Der größte Teil verschwindet in der Nase. Zur „Feinjustierung“ habe ich dem Adler ein zusätzliches Brett verpasst. Um zu verhindern, dass sich das Blei in Richtung Heck bewegt, man hätte dann nur noch Steigen, wird es mit zwei 5er Schrauben und Flügelmuttern fest mit dem Brett verbunden.

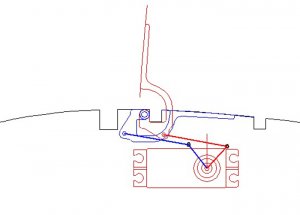

Um das Seitenruder mit zwei Seilen anzulenken ist hier eine Wippe verbaut. Nach dem Beplanken der Rumpfoberseite, werde ich sie erst nach einem Crash wiedersehen. Um zu vermeiden, dass sich im Laufe der Zeit irgendetwas löst, ist hier absolute Sorgfalt notwendig. Nach dem Motto, lieber etwas stabiler als später den Rumpf aufschneiden.

Um den Rumpf fertig zustellen benötige ich jetzt das

Seitenruder.

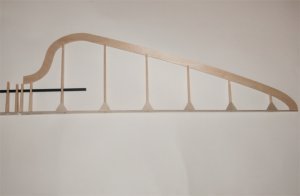

Wie gehabt werden zuerst die Rippen im richtigen Winkel aufgeklebt.

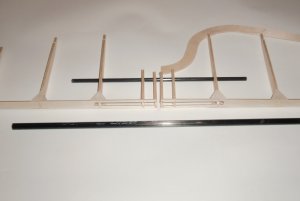

Die 5er Kohlestangen simulieren die Stiftscharniere.

Damit später, nach dem Bespannen, die Scharniere auch wirklich dort platziert sind wo sie hingehören, werden Seitenruder und Seitenruderblatt als eine Einheit aufgebaut.

Das Ruderblatt wird beplankt und damit nicht aus Versehen zu viel miteinander verklebt wird, immer schön Backpapier dazwischen legen.

Die Anlenkung des Pendel-Höhenruders habe ich als kompakte Einheit aufgebaut. Laut Plan wird die Steckung nur in der 1,5mm Balsabeplankung, die etwas mit 3er Balsa und 0,7er Sperrholz verstärkt ist, aufgehängt. Das ist mir eindeutig zu wenig, das geringe Mehrgewicht meiner Einheit nehme ich gerne in Kauf.

Die Steckung selbst ist ein 6er Kohlerohr, welches in einem 8er Kohlerohr geführt wird. Das 8er Kohlerohr wiederum liegt in einem 10er Kohlerohr auf dem der Hebel verklebt ist. Mit einem Tropfen Öl ist das Ganze dann sehr leichtgängig und funktioniert prima.

Die Beplankung des Seitenruders ist vorbereitet, auf der Anlenkungseinheit sind die Anschlüsse für das Höhenruder bereits angebracht. Diese ragen dann durch die Beplankung und bilden gleichzeitig den Übergang zum Höhenruderblatt.

Die Beplankung aus 1,5er Balsa habe ich vorher bereits mit 25g Glasgewebe beschichtet. Somit entfällt die lästige Fummelei um irgendwelche überstehenden Teile, außerdem besteht nicht die Gefahr das Harz in die bereits fertige Steckungshülse gelangt.

So wie es aussieht ist der Rhönadler immer noch nicht fertig, bleibt mir also nichts anderes übrig als weiter zu berichten.

Gruß Jürgen