Hi Cohesiv,

yes , you are right. Schaping the magnets will rise torque. Slotracer use spezial shaped magnets for this reason.

To shape the magnet fux pasway i am looking since past years to do it by laser sintering. With new laser sinter maschine we can now do right that. As we can applay layer of good magnetic material and ad layer of less magnetic conductiv material and so on . With this prozess it is possible to get magnets and electromagnetic parts like stators that are one pice , solide parts with low eddycurrent . And we can now shape a stator or any other part in 3d to follow the best design where the eddycurrent lowering platting is needed. The patents are just set . One early patent on this we have done where we ad the sinter powder layer bay layer in the sinter molde to get the same result. Thanks to the laser sinter technic no mold is needed and free forming

gives other options we have never dream about. Nothing stand still . i ad a shot from the paten writing.

claims:

„1. Verfahren zur Herstellung eines Permanentmagneten (6) durch folgende Schritte:

– abwechselndes Schütten (1) von Magnetpulver und Einbringen einer Zwischenlage (4) aus vergleichsweise elektrisch gering leitendem Material in eine vorgebbare Form (2), die der Formgebung eines Rohlings des Permanentmagneten (6) entspricht,

– Sintern des aus der vorgebenden Form ergebenden Rohlings.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass die Zwischenlage (4) durch Pulver oder Blättchen gebildet wird.

3. Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die Zwischenlage (4) eine Keramik- oder Polymerverbindung ist.

4. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Rohling gepresst wird.

5. Verfahren nach Anspruch 4, dadurch gekennzeichnet, dass nach jeder Schüttung und/oder Einbringen einer Zwischenlage (4) eine Pressung erfolgt.

6. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass eine Magnetisierung während der Herstellung des Schüttens Rohlings oder nach dem Sintern erfolgt.

7. Einstückiger Permanentmagnet (6), der Mittel zur Wirbelstromreduzierung, insbesondere zumindest eine Zwischenlage (4) aufweist, wobei der Permanentmagnet (6) nach einem Verfahren gemäß einem oder mehreren der vorhergehenden Ansprüche hergestellt wurde.

8. Rotor (5) einer dynamoelektrischen Maschine mit zumindest einem Permanentmagnet (6) nach Anspruch 6.

9. Rotor (5) nach Anspruch 8, dadurch gekennzeichnet, dass die Permanentmagnete (6) an der Oberfläche oder in axialen verlaufenden Ausnehmungen eines Blechpakets des Rotors (5) angeordnet sind.

10. Dynamoelektrische Maschine mit einem Rotor (5) nach Anspruch 8 oder 9.

Description:

Die Erfindung betrifft ein Verfahren zur Herstellung eines Permanentmagneten, ebenso einen einstückigen Permanentmagneten, als auch einen Rotor einer dynamoelektrischen Maschine mit einstückigen Permanentmagneten.

Insbesondere bei dynamoelektrischen Maschinen treten aufgrund der Wechselwirkung von Permanentmagneten, die beispielsweise auf oder in einem Rotor angeordnet sind mit einem sich zeitlich veränderlichen Magnetfeld oder auch einem induzierten Gegenfeld Wirbelströme in den Permanentmagneten des Rotors der dynamoelektrischen Maschine auf. Diese Wirbelströme verursachen Verluste innerhalb der Permanentmagnete und führen damit zur Erwärmung des Permanentmagneten, was letztlich u.a. zur Verschlechterung seiner magnetischen Eigenschaften und damit des Betriebsverhaltens der dynamoelektrischen Maschine führt.“

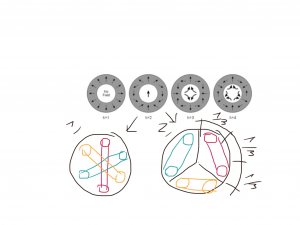

picture of shape slotracer magnets from here:

http://www.koford.com/slot/tech.html

thatˋs where i started motor designing when i was a child , now i have 155 slotracercars and alot of fun running them with my friends on our track

Happy Amps Christian