R van der Kieft

User

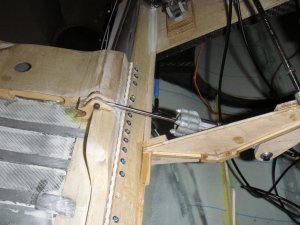

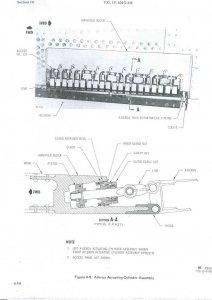

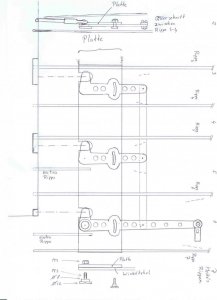

Die Landungsstosse werden vom Fahrwerksbeine mittels zwei Federcylinder uebertragen zur zwei FSH-bretter die wider mit der Hauptspant zu verleimen sind.

Fuer dass einkleben habe ich ein freier Tag genommen denn ich wollte unbedingt Ruhe haben. Haupspant, Keelson, und vordere spant mussen alle auf einmal eingeklebt und genau ausgerichtet werden. Ein par Grad daneben und dass Fahrwerk wurde nicht mehr reinpassen.

Nach oben gibt es ueberhalb die Raeder viel Raum, aber dort muss der Tank hin.

Man kann zwar die Montageseite des Aufnamebocken vom Fahrwerksbeine noch etwas nachfraesen um zu korrigieren, aber nicht viel...

Fuer dass Harz wurde ein Haerter mit zwei stunden Topfzeit genommen so dass ich genuegend Zeit hatte alles ein zu bauen.

Auf der Boden wurde ein flacher metaltraeger gelegt so dass ich die CFK Staben genau einmessen konnte.

Bis dass alles ausgehaertet war, war der Bastelraum verbotenes Gebiet!

Fuer dass einkleben habe ich ein freier Tag genommen denn ich wollte unbedingt Ruhe haben. Haupspant, Keelson, und vordere spant mussen alle auf einmal eingeklebt und genau ausgerichtet werden. Ein par Grad daneben und dass Fahrwerk wurde nicht mehr reinpassen.

Nach oben gibt es ueberhalb die Raeder viel Raum, aber dort muss der Tank hin.

Man kann zwar die Montageseite des Aufnamebocken vom Fahrwerksbeine noch etwas nachfraesen um zu korrigieren, aber nicht viel...

Fuer dass Harz wurde ein Haerter mit zwei stunden Topfzeit genommen so dass ich genuegend Zeit hatte alles ein zu bauen.

Auf der Boden wurde ein flacher metaltraeger gelegt so dass ich die CFK Staben genau einmessen konnte.

Bis dass alles ausgehaertet war, war der Bastelraum verbotenes Gebiet!