R van der Kieft

User

Auf Anfage von verschiedenen Kollegen hier der Anfang des Bauberichts.

Wie kommt man dazu so ein Projekt zu starten?

Ich wohnte in der gegend von Fliegerhorst Volkel und hab so zu sagen die erste Starfighter komen sehen (im alter von 3 jaren).

Der Starfighter war fuer mich "der Fighter".

Wir hatten damals auf unser Modelflugplatz Geste aus Kevelaer die ein Model flogen was mehr oder weniger wie ein Starfighter aus sah.

Dass war mit ein Webra 10cc Speed am Heck und grosse und dicke Tragflaechen. Beeindruckend aber Scale-wise fehlte so einiges.

Die Geste sagten auch dass es schwer zu fliegen war, also kam der Bau nicht im Frage.

Aber irgendwie lies mich die Idee nicht los...

25 Jahre spaeter war ich wieder auf Volkel und sah von Phantasy in Blue der Starfighter scale 1:5. Tolles Scale Model und es flog sehr gut und stabil. Es hat sich in die vergangenen 25 Jahren natuerlich einiges getan auf Modelflug.

Gutes Moment um wieder mit Modelflug an zu fangen, aber nur wenn die Sicherheit auf Uebertragung jetzt gut genug war. Gluecklich gab es jetzt Doppelempfang und auch 2,4 GHz war gerade erfunden worden.

Also los.

Ein Jahr spaeter beim Research nach der Starfighter kam ich in Kontakt mit Heiko Hoeft und Wolfgang Weber. Die hatten gerade eins in Scale 1:4 gebaut.

Wunderschon, aber mit ca. 30 kg zu schwer fuer Holland. Hieraus entstand der Plan um zu versuchen ein Starfighter unter 25 kg Startgewicht zu bauen.

Wieder viel Research und alles wiegen und eintragen im Computer.

Wichtigste Aenderungen um dass Gewicht runter zu kriegen:

Nachdem wir alles durchgerechnet hatten, hab ich die Formen mitgenommen und zusammen mit Ruud Zandvliet (Composite Models) an die Arbeit gesetzt.

Remco

Wie kommt man dazu so ein Projekt zu starten?

Ich wohnte in der gegend von Fliegerhorst Volkel und hab so zu sagen die erste Starfighter komen sehen (im alter von 3 jaren).

Der Starfighter war fuer mich "der Fighter".

Wir hatten damals auf unser Modelflugplatz Geste aus Kevelaer die ein Model flogen was mehr oder weniger wie ein Starfighter aus sah.

Dass war mit ein Webra 10cc Speed am Heck und grosse und dicke Tragflaechen. Beeindruckend aber Scale-wise fehlte so einiges.

Die Geste sagten auch dass es schwer zu fliegen war, also kam der Bau nicht im Frage.

Aber irgendwie lies mich die Idee nicht los...

25 Jahre spaeter war ich wieder auf Volkel und sah von Phantasy in Blue der Starfighter scale 1:5. Tolles Scale Model und es flog sehr gut und stabil. Es hat sich in die vergangenen 25 Jahren natuerlich einiges getan auf Modelflug.

Gutes Moment um wieder mit Modelflug an zu fangen, aber nur wenn die Sicherheit auf Uebertragung jetzt gut genug war. Gluecklich gab es jetzt Doppelempfang und auch 2,4 GHz war gerade erfunden worden.

Also los.

Ein Jahr spaeter beim Research nach der Starfighter kam ich in Kontakt mit Heiko Hoeft und Wolfgang Weber. Die hatten gerade eins in Scale 1:4 gebaut.

Wunderschon, aber mit ca. 30 kg zu schwer fuer Holland. Hieraus entstand der Plan um zu versuchen ein Starfighter unter 25 kg Startgewicht zu bauen.

Wieder viel Research und alles wiegen und eintragen im Computer.

Wichtigste Aenderungen um dass Gewicht runter zu kriegen:

- Fahrwerk aus Magnesium bauen

- Hydraulik erzetzen durch ein Zentraler Luftcylinder

- Nur Airstart verwenden (wie dass Original)

- Vakuum technik fuer Glasgewebe verwenden

- Lipo akkus

- Hier und dort Titan verwenden

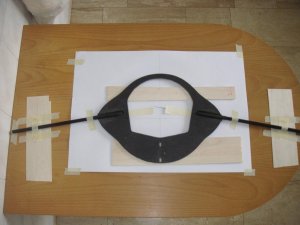

Nachdem wir alles durchgerechnet hatten, hab ich die Formen mitgenommen und zusammen mit Ruud Zandvliet (Composite Models) an die Arbeit gesetzt.

Remco