V4

V4

Hallo,

alle Formen sind gewachst, die Farbe steht bereit.

Wenn die Lackierschablonen fertig und die Temperaturen weiter angestiegen sind,

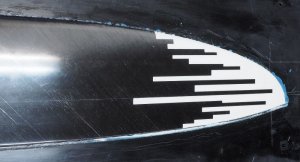

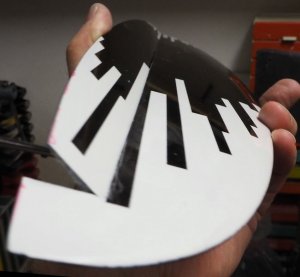

kann's mit Lackieren losgehen.

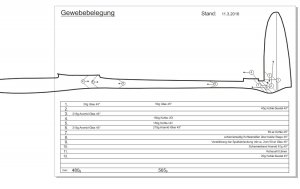

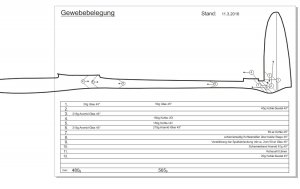

Die neue Rumpf-Gewebebelegung wird dann wohl so aussehen (vergl. auch Post #257):

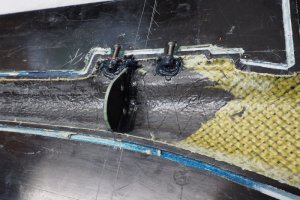

Mit den neuen Materialien von R+G sollte das doch einiges an Vereinfachung und auch Gewichtsersparnis bringen, wohlgemerkt bei gleicher Festigkeit bzw. sogar erhöhter Steifigkeit des Leitwerkträgers.

Weiter geht's!

Wilhelm

V4

Hallo,

alle Formen sind gewachst, die Farbe steht bereit.

Wenn die Lackierschablonen fertig und die Temperaturen weiter angestiegen sind,

kann's mit Lackieren losgehen.

Die neue Rumpf-Gewebebelegung wird dann wohl so aussehen (vergl. auch Post #257):

Mit den neuen Materialien von R+G sollte das doch einiges an Vereinfachung und auch Gewichtsersparnis bringen, wohlgemerkt bei gleicher Festigkeit bzw. sogar erhöhter Steifigkeit des Leitwerkträgers.

Weiter geht's!

Wilhelm

)

)