Paul Poschen

User

Hallo Thorsten,

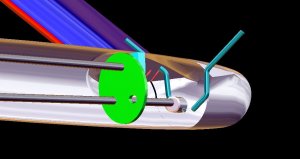

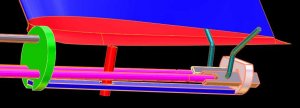

die beiden Platinen werden mit dem 8 mm dicken Balsakern nicht durchgängig verklebt.

Dieser Kern wird stück- und sektionsweise einmal links und einmal rechts verklebt. Es ist also kein Balsabrett, dass in einem Stück von vorne bis hinten durchgeht.

An verschiedenen Stellen wird das Schwert mit M 3-Schrauben fest verschraubt, und der Balsakern dient sozusagen als Sandwich-Kern.

Es gab in diesem Fred Diskussionsbeiträge, in denen die Jungs die Befürchtung äusserten, die Leiterbahnen könnten durch Biegebelastungen des Schwertes unterbrochen werden.

Um dieser (berechtigten) Sorge entgegen zu wirken, habe ich, sozusagen als Plan-B, zusätzliche Verstärkungen, die entweder vollflächig mit den Platinen von aussen verklebt oder verschraubt werden, eingeplant.

Um die Servos ausbauen zu können, kann man also das Schwert "auseinander schrauben".

Ich hoffe, das ist verständlich erklärt.

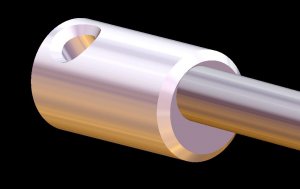

Nun zu Deiner Frage nach den Drehteilen, Pro-per,

Die Teile bestehen aus 6 mm Alu-Rundmaterial. Die 2 mm-Querbohrung wird auf der Seite, duch die das Ruderhorn angelenkt wird, kräftig angesenkt, um das automatische Einfädeln beim Aufstecken der Höhenleitwerke zu erleichtern.

mfg

Paul

die beiden Platinen werden mit dem 8 mm dicken Balsakern nicht durchgängig verklebt.

Dieser Kern wird stück- und sektionsweise einmal links und einmal rechts verklebt. Es ist also kein Balsabrett, dass in einem Stück von vorne bis hinten durchgeht.

An verschiedenen Stellen wird das Schwert mit M 3-Schrauben fest verschraubt, und der Balsakern dient sozusagen als Sandwich-Kern.

Es gab in diesem Fred Diskussionsbeiträge, in denen die Jungs die Befürchtung äusserten, die Leiterbahnen könnten durch Biegebelastungen des Schwertes unterbrochen werden.

Um dieser (berechtigten) Sorge entgegen zu wirken, habe ich, sozusagen als Plan-B, zusätzliche Verstärkungen, die entweder vollflächig mit den Platinen von aussen verklebt oder verschraubt werden, eingeplant.

Um die Servos ausbauen zu können, kann man also das Schwert "auseinander schrauben".

Ich hoffe, das ist verständlich erklärt.

Nun zu Deiner Frage nach den Drehteilen, Pro-per,

Die Teile bestehen aus 6 mm Alu-Rundmaterial. Die 2 mm-Querbohrung wird auf der Seite, duch die das Ruderhorn angelenkt wird, kräftig angesenkt, um das automatische Einfädeln beim Aufstecken der Höhenleitwerke zu erleichtern.

mfg

Paul

.

.