Hallo zusammen.

Felix trat mit dem Wunsch an mich heran, einen eigenständigen Elektro-Rumpf für den NITRO DP zu entwickeln.

Dabei habe ich mich bemüht, den Charakter des NITRO DP beizubehalten.

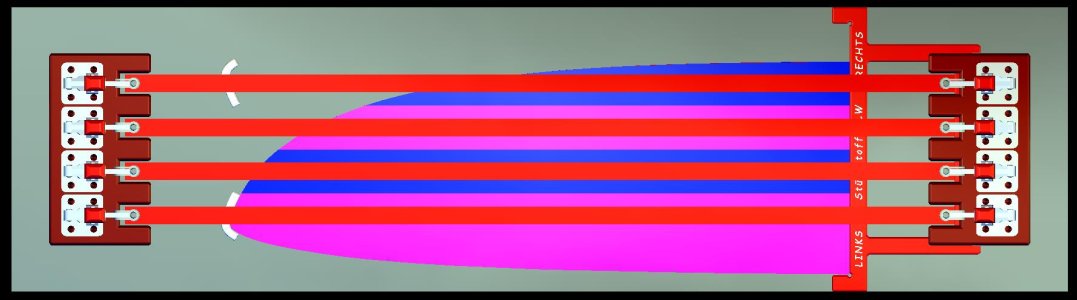

So sieht der Vergleich des Segler- und des E-Rumpfs aus.

Vorhandene Tragflächen und Höhenleitwerke können ohne Änderung wahlweise für beide Rümpfe verwendet werden.

Felix hat sich um die E-Flug-Komponenten gekümmert:

Es war beim E-Rumpf nie unser Ziel, einen extrem kleinen Rumpf zu bauen. Es geht uns primär um die Alltagstauglichkeit und Betriebssicherheit. Also Akku ohne Fummeln rein und einfach fliegen. Mehr Aufwand soll auf dem Flugplatz nicht notwendig sein.

Das Konzept mit dem Steckschwert übernehmen wir, allerdings nur für:

- VLW-Servos

- Empfänger

- GPS

- Vario

- Rumpfseitigen Flächenstecker

- Empfängerakku

Empfängerakku? Ja! Diesen durchaus sicherheitsrelevanten "Luxus" gönnen wir uns.

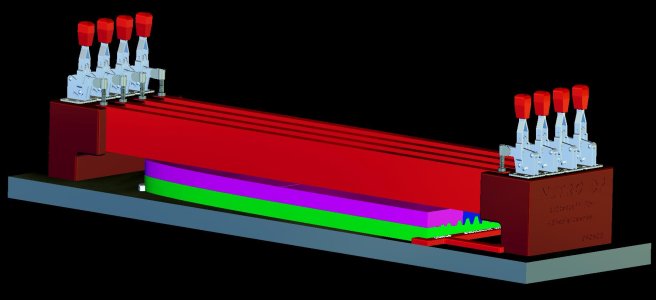

Durch die Verwendung eines geänderten Steckschwertes verschwinden die Fernsteuerkomponenten hinter/unter dem Verbinder im Rumpf. Sie können zur Wartung oder Kontrolle, wie beim Segler-Rumpf, sehr einfach und komplett ausgebaut werden. Darin enthalten ist auch die komplette automatische Höhenruderanlenkung.

Der Rumpf wird, wie auf dem Bild oben zu sehen ist, "am Stück" gebaut.

Wer einen kleinen leichten Antrieb verwenden möchte kann die Nase lang lassen, wer ordentlich "Bums" haben möchte, bekommt den Rumpf um 40mm gekürzt. An beiden Stellen ist der Querschnitt rund, der Übergang von Rumpf und Spinner kann also ohne weitere Anpassungen sauber gebaut werden.

Nach zahlreichen Tabellenkalkulationen hier mal so ein paar "Standardsetups" mit 4s:

Variante 1:

"Langnase" mit kräftiger Standardantrieb:

Die Nase bleibt wie auf dem Bild zu sehen. Es kann ein kleiner Spinner (34,5mm) verwendet werden. Das ganze ist eher als Aufstiegs- oder Absaufverhinderung zu sehen.

Akku: 4s ~1800 mAh. Hier eignen sich neben Standard-Akkus auch Copter-Akkus mit hoher C-Rate und entsprechender Langlebigkeit.

Motor:

Tenshock EDF 1530-10T-2750KV (2946) mit Micro Edition 5:1N

Akku:

4s - 14,8V - 16x8 GM M37, 7928 rpm, 46 Amp, 678 Watt, Schub 4494g, Pitch 97 km/h, Eta 85,2%

Anmerkung: Der Motor zieht direkt mit 4,5kg Standschub los. (Der Nitro DP E ist flugfertig auf ~2,9kg angesetzt). Ein einfacher Handstart sollte sehr entspannt möglich sein.

Variante 2:

"Ballern"zu einem günstigeren Preis:

Die Nase wird um 40mm gekürzt, der Querschnitt hat dann einen Durchmesser von 41mm.

Motor:

Tenshock EDF 2230- 9T-2240KV mit Micro Edition 5:1N 4plus

14,8V - 18x13 GM Scale VV° M38, 5717 rpm, 79 Amp. 1165 Watt, VPitch 113 km/h, Eta 82,2%

14,8V - 16x16 RF CFK schmal M28, 6012 rpm, 55 Amp. 812 Watt, VPitch 147 km/h, Eta 85%

Akku:

~ 4s 2600 mAh, eher quadratischer Querschnitt.

Variante 3:

"Bums um jeden Preis":

Motor:

Kontronik KIRA 500-26 6,7:1

Akku:

14,8V – 18x25 – 6,75kg (bei Abriss/Start 2,8kg) –74A – 900W – Pitch 158km/h.

Damit geht bei Bedarf „die Post ab“.

Mit freundlichen Grüßen

Felix und Paul

(das Foto wirkt blasser als die Realität)

(das Foto wirkt blasser als die Realität)