Paul Poschen

User

Hallo zusammen,

Im neuen Jahr schreibe ich das Wort Thermik auch wieder mit "Th" (siehe vorhergehnder Beitrag am Schluss)

kleines Update:

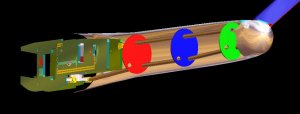

Der erste Rumpf wird in dieser Woche gebaut.

Für den Tragflächen- und Höhenleitwerksbau werden zur Zeit die Vorrichtungen erstellt.

Dabei handelt es sich um Schablonen zur Positionierung der Holme, und um die Scharnierherstellung.

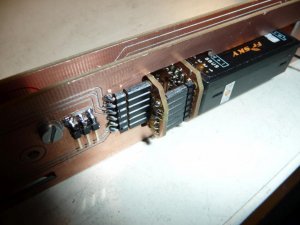

Zur Zeit arbeite ich auch daran, ein weiters Empfängersystem in das Steckschwert zu integrieren, denn ich bin auf ein anderes Fernsteuer-Fabrikat (RC-N sei gedankt!) umgestiegen.

Der neue Empfänger beinhaltet gleich zwei parallele unterschiedliche Bus-Systeme.

Um dem gerecht zu werden, gibt es ein neues Platinenlayout. Die Funktion wird also erweitert.

Je nach eingesetztem Fernsteuersystem stehen dann insgesamt mehr unterschiedliche Sensoren zur Verfügung.

Die Anpassung an unterschiedliche Empfänger erfolgt mit einer Adapterplatine zwischen Empfänger und Steckschwert.

Es wird also nur der Adapter getauscht, wenn man einen anderen Empfänger verwenden will.

mfg

Paul

Im neuen Jahr schreibe ich das Wort Thermik auch wieder mit "Th" (siehe vorhergehnder Beitrag am Schluss)

kleines Update:

Der erste Rumpf wird in dieser Woche gebaut.

Für den Tragflächen- und Höhenleitwerksbau werden zur Zeit die Vorrichtungen erstellt.

Dabei handelt es sich um Schablonen zur Positionierung der Holme, und um die Scharnierherstellung.

Zur Zeit arbeite ich auch daran, ein weiters Empfängersystem in das Steckschwert zu integrieren, denn ich bin auf ein anderes Fernsteuer-Fabrikat (RC-N sei gedankt!) umgestiegen.

Der neue Empfänger beinhaltet gleich zwei parallele unterschiedliche Bus-Systeme.

Um dem gerecht zu werden, gibt es ein neues Platinenlayout. Die Funktion wird also erweitert.

Je nach eingesetztem Fernsteuersystem stehen dann insgesamt mehr unterschiedliche Sensoren zur Verfügung.

Die Anpassung an unterschiedliche Empfänger erfolgt mit einer Adapterplatine zwischen Empfänger und Steckschwert.

Es wird also nur der Adapter getauscht, wenn man einen anderen Empfänger verwenden will.

mfg

Paul

)))

)))