Hallo Bastler

Es geht ja weiter ! aber eben mit Hindernissen.

Ich arbeite ja nun mit Kerzenwachs (Parafin), und wärme sie (10 mm D) im Wasserbad etwa 10 min bei 50 bis max 55° C :

Da koche ich keinen Tee mehr mit

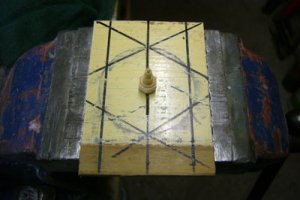

Ich mußte sie noch einmal nachbiegen, da alles nicht so passte , aber die Form wurde schnell geändert, und da liegen die Wachskerne:

, aber die Form wurde schnell geändert, und da liegen die Wachskerne:

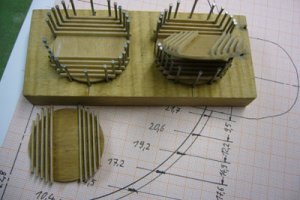

Der erste Versuch ist 11 mm aussen, und fest genug.

An den Enden schon mit vierkannt .

Das Gewicht ist, bei 15 cm Länge ~ 4 g .

Da muß gleich noch der Laminator rann.

Passende Wachskerne kann man sich einfach aus Kristbaumkerzen herstellen wenn diese durch ein heißes (100° C ) Blech gezogen werden. (Loch bohren und die Einlaufseite größer feilen).

Gleichzeitig (natürlich gelogen) mal ein paar Zündkerzen (aus Buche) gedreht.

Die sind 2 cm lang und meine Wage zeig noch nix

Aus 8 mm rund ist der Sechskannt nicht zu machen, darum erst mal 10 ner Rundholz gekauft.

Ganz schön fummelig, auch mit Digi-Anzeige an der Drehe!

So viel erst mal

Gruß Aloys.

Schöne Bast--- Ömm - Feiertage !

Ömm - Feiertage !

Es geht ja weiter ! aber eben mit Hindernissen.

Ich arbeite ja nun mit Kerzenwachs (Parafin), und wärme sie (10 mm D) im Wasserbad etwa 10 min bei 50 bis max 55° C :

Da koche ich keinen Tee mehr mit

Ich mußte sie noch einmal nachbiegen, da alles nicht so passte

, aber die Form wurde schnell geändert, und da liegen die Wachskerne:

, aber die Form wurde schnell geändert, und da liegen die Wachskerne:

Der erste Versuch ist 11 mm aussen, und fest genug.

An den Enden schon mit vierkannt .

Das Gewicht ist, bei 15 cm Länge ~ 4 g .

Da muß gleich noch der Laminator rann.

Passende Wachskerne kann man sich einfach aus Kristbaumkerzen herstellen wenn diese durch ein heißes (100° C ) Blech gezogen werden. (Loch bohren und die Einlaufseite größer feilen).

Gleichzeitig (natürlich gelogen) mal ein paar Zündkerzen (aus Buche) gedreht.

Die sind 2 cm lang und meine Wage zeig noch nix

Aus 8 mm rund ist der Sechskannt nicht zu machen, darum erst mal 10 ner Rundholz gekauft.

Ganz schön fummelig, auch mit Digi-Anzeige an der Drehe!

So viel erst mal

Gruß Aloys.

Schöne Bast---

Ömm - Feiertage !

Ömm - Feiertage !

und es wurde , nach Sicht, korigiert.

und es wurde , nach Sicht, korigiert.

(hat sonst keiner, und da die Daten zuuuuufällig alle passen

(hat sonst keiner, und da die Daten zuuuuufällig alle passen