seppschweiger

User

RES Regelauslegung

RES Regelauslegung

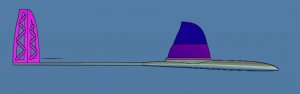

Die auf den Bild gezeigten Teile sind teilweise nicht Regelkonform und haben auf einen Wettbewerb nichts zu suchen.

Denken wir doch mal weiter, was geschieht bei einen Wettbewerb wenn gegen solch ein Modell Protest eingelegt wird sagt man dann die Regeln gelten heute nicht, oder der nächste druckt sich einen Randbogen. Wie entscheidet man dann? Wird das wieder zugelassen? Wie weit sind wir dann noch von den Kunststoffmodellen entfernt?

Ist nicht böse gemeint aber die Regeln sind eng gefasst damit sowas nicht in dieser Klasse passiert.

Jetzt gehe ich in meinen Bastelraum und baue mein neues RES Modell weiter

Gruß Sepp

RES Regelauslegung

Die auf den Bild gezeigten Teile sind teilweise nicht Regelkonform und haben auf einen Wettbewerb nichts zu suchen.

Denken wir doch mal weiter, was geschieht bei einen Wettbewerb wenn gegen solch ein Modell Protest eingelegt wird sagt man dann die Regeln gelten heute nicht, oder der nächste druckt sich einen Randbogen. Wie entscheidet man dann? Wird das wieder zugelassen? Wie weit sind wir dann noch von den Kunststoffmodellen entfernt?

Ist nicht böse gemeint aber die Regeln sind eng gefasst damit sowas nicht in dieser Klasse passiert.

Jetzt gehe ich in meinen Bastelraum und baue mein neues RES Modell weiter

Gruß Sepp