surfer6616

User

Hallo zusammen,

ich habe mir eine ASK 18 von Topp Rippin zugelegt, ich möchte den Flieger mit einem Nasenantrieb ausstatten,

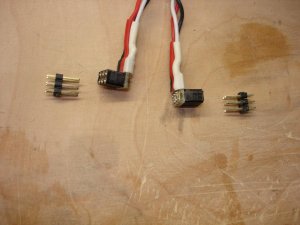

Eingebaut werden: 2 Servos für Querruder (Dymond DS 1800 digital), 2 Servos für Landeklappen (Hitec HS 85 MG), 2 Servos für Höhenruder (Hitec HS 125 MG), 1 Servo für Seitenruder (Hitec HS 5645 MG), 1 Servo für Schleppkupplung (Dymond 7500), Elektromotor- Nasenantrieb, Ausbau des Cockpit, Fahrwerk.

Antriebsakku soll ein 6S 5000mAh werden.

Los geht es mit dem Bau:

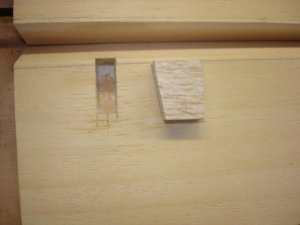

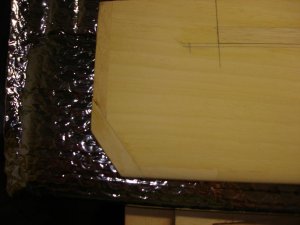

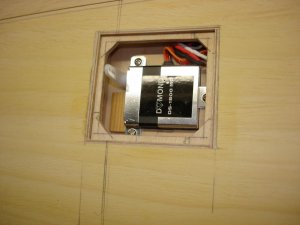

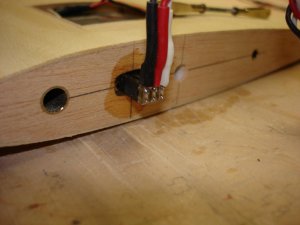

Flächensteckung im Rumpf, zum einbauen der Flächensteckung habe ich eine Musterrippe an der Flügelwurzel angefertigt, mit dieser Musterrippe werden alle einzubringenden Öffnungen auf den Rumpf übertragen. Im vorderem und hinterem Bereich der Flächenanformung ist je ein 5 mm Kohlerohr als Drucksteg eingeharzt, alle Verklebungen sind mit angedicktem 24 Std Epoxy Harz gemacht.

ich habe mir eine ASK 18 von Topp Rippin zugelegt, ich möchte den Flieger mit einem Nasenantrieb ausstatten,

Eingebaut werden: 2 Servos für Querruder (Dymond DS 1800 digital), 2 Servos für Landeklappen (Hitec HS 85 MG), 2 Servos für Höhenruder (Hitec HS 125 MG), 1 Servo für Seitenruder (Hitec HS 5645 MG), 1 Servo für Schleppkupplung (Dymond 7500), Elektromotor- Nasenantrieb, Ausbau des Cockpit, Fahrwerk.

Antriebsakku soll ein 6S 5000mAh werden.

Los geht es mit dem Bau:

Flächensteckung im Rumpf, zum einbauen der Flächensteckung habe ich eine Musterrippe an der Flügelwurzel angefertigt, mit dieser Musterrippe werden alle einzubringenden Öffnungen auf den Rumpf übertragen. Im vorderem und hinterem Bereich der Flächenanformung ist je ein 5 mm Kohlerohr als Drucksteg eingeharzt, alle Verklebungen sind mit angedicktem 24 Std Epoxy Harz gemacht.

Mit Sicherheit lesen mehr mit als Du denkst!

Mit Sicherheit lesen mehr mit als Du denkst!