PeterKa

User

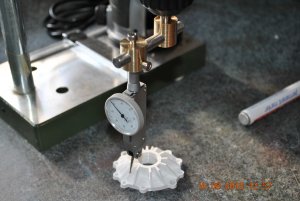

So marschiert das Vorderteil in die Fräse.

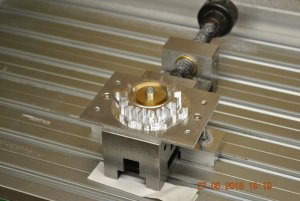

Ich sehe wirklich keine andere Möglichkeit als das Teil zu verkleben, jedenfalls dann nicht, wenn mir meine Fräser lieb sind. Zwei Dinge muß man berücksichtigen: Ich fräse sehr langsam, und mache auch nur Bahntiefen zwischen 0,1 -0,2 mm. Ich werde aber morgen nochmal tüfteln, ob ich einen weiteren Paßstift unterbringen kann.

Obrigens war es goldrichtig, die Auflage nochmal planzufräsen. Auf dem kleinen Stückchen hatte ich eine Schiefe von mindestens 5 Hunderstel, konnte man sehen, weil die erste Bahn nicht überall Material abgenommen hatte.

PeterKa

Ich sehe wirklich keine andere Möglichkeit als das Teil zu verkleben, jedenfalls dann nicht, wenn mir meine Fräser lieb sind. Zwei Dinge muß man berücksichtigen: Ich fräse sehr langsam, und mache auch nur Bahntiefen zwischen 0,1 -0,2 mm. Ich werde aber morgen nochmal tüfteln, ob ich einen weiteren Paßstift unterbringen kann.

Obrigens war es goldrichtig, die Auflage nochmal planzufräsen. Auf dem kleinen Stückchen hatte ich eine Schiefe von mindestens 5 Hunderstel, konnte man sehen, weil die erste Bahn nicht überall Material abgenommen hatte.

PeterKa

Mit 7075 liegste nicht so ganz verkehrt. Weniger wegen "Luftfahrt" oder "hochfest", sondern eher wegen den Gleiteigenschaften. Die Speedmotoren die ich Samstag wieder vergewaltige haben Pleuels aus dem Zeugs ohne(!) Bronzeausbuchsung.

Mit 7075 liegste nicht so ganz verkehrt. Weniger wegen "Luftfahrt" oder "hochfest", sondern eher wegen den Gleiteigenschaften. Die Speedmotoren die ich Samstag wieder vergewaltige haben Pleuels aus dem Zeugs ohne(!) Bronzeausbuchsung.

Aber man soll den Tag nicht vor dem Abend loben. Das ist ja erst eines der beiden Gehäuseteile und da sind noch einige Hürden zu nehmen. Nur um mal aufzuzählen: 6 Stück 8mm tiefe M2,5 mm Sackgewinde. Die Bohrungen für die Verschraubung (werden noch an der Fräser gemacht) sind deswegen heikel, da ich dafür mit einem anderen Programm als dem Cut3D drangehen muß und es dabei immer das Problem der genauen Positionierung gibt. Ich hatte den Bohrgang im CAM schon fertig, aber bei der Kontrolle stellte sich heraus, daß er die Löcher dann spielgeverkehrt gebohrt hätte, also das ist wirklich nicht ohne. Das Beiputzen gehört sicherlich zu den kleinsten Problemen, auch wenn man dabei höllisch aufpassen muss damit die Lauffläche nicht beschädigt wird.

Aber man soll den Tag nicht vor dem Abend loben. Das ist ja erst eines der beiden Gehäuseteile und da sind noch einige Hürden zu nehmen. Nur um mal aufzuzählen: 6 Stück 8mm tiefe M2,5 mm Sackgewinde. Die Bohrungen für die Verschraubung (werden noch an der Fräser gemacht) sind deswegen heikel, da ich dafür mit einem anderen Programm als dem Cut3D drangehen muß und es dabei immer das Problem der genauen Positionierung gibt. Ich hatte den Bohrgang im CAM schon fertig, aber bei der Kontrolle stellte sich heraus, daß er die Löcher dann spielgeverkehrt gebohrt hätte, also das ist wirklich nicht ohne. Das Beiputzen gehört sicherlich zu den kleinsten Problemen, auch wenn man dabei höllisch aufpassen muss damit die Lauffläche nicht beschädigt wird.