Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Open Wing - Ein 2m Allrounder für jede Gelegenheit!

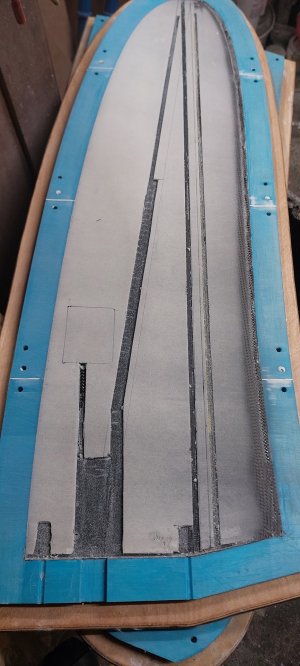

Beim Ausschneiden der Stege haben wir bei 2 Formenhälften eine mangelhafte Verklebung des Kernes mit der Schale festgestellt. Ist mit Harz infiltriert worden und bleibt jetzt 'ne Nacht im Vakuum. Rührt von der Höhe der Holmstege her.

Ist halt der Nachteil von maßlich stimmenden Kernen...

Ist halt der Nachteil von maßlich stimmenden Kernen...

Anhänge

Ich hätte dazu mal eine Frage. Beim Seitenleitwerk hast du ja in die Negativform das Laminat gelegt und dann je einen halben Schaumkern "eingebaut". Im fertigen Zustand ist das ja dann quasi wie ein positiv gebautes Leitwerk. Warum macht du das so? Gut Hartschale wäre wahrscheinlich zu schwer. Aber klassisch für ein leichtes LTW wäre ja ein dünnes Laminat, dann eine dünne Schicht Stützmaterial und wieder ein Lage dünnes Laminat. Also quasi hohl, evtl mit Holm.

Gruß Basti

Gruß Basti

Hallo Basti,

die Antwort lautet: weil wir's können

Nee, wir dachten, da wir die Daten und eine Fräse haben, war es für uns somit naheliegend, Schaumkerne einzulegen. Wir vermuten auch, dass diese Bauweise leichter ist als eine Schalenbauweise mit Holm. Der Sohn will heute Abend (wir sind gerade im Vorbereitungsstress zum Schließen) mal das theoretische Gewicht des Schaumkernes berechnen. Zum Anderen haben wir die z.T. heftigen Landungen unserer 1,2m X-Bow's gesehen, dass diese Bauweise auch Vorteile von der Festigkeit her bietet.

Wenn weitere Fragen auftreten sollten, nur zu...

die Antwort lautet: weil wir's können

Nee, wir dachten, da wir die Daten und eine Fräse haben, war es für uns somit naheliegend, Schaumkerne einzulegen. Wir vermuten auch, dass diese Bauweise leichter ist als eine Schalenbauweise mit Holm. Der Sohn will heute Abend (wir sind gerade im Vorbereitungsstress zum Schließen) mal das theoretische Gewicht des Schaumkernes berechnen. Zum Anderen haben wir die z.T. heftigen Landungen unserer 1,2m X-Bow's gesehen, dass diese Bauweise auch Vorteile von der Festigkeit her bietet.

Wenn weitere Fragen auftreten sollten, nur zu...

Thermike

User

Cool, Schaummkern kann ich leider nicht bieten, mangels Fräse. Meine Leitwerke wiegen 35 Gramm, bei ähnlicher Größe. Bin gespannt wo ihr landet. Beim Big Bow, habe ich mir ein Leitwerk mit Kern von Alex Höckstra laminieren lassen, mit Schaumkern. Unglaublich das Gewicht und die Druckfestigkeit. Bei meinem XBow hat sich aber der Schaumkern, bei unsanften Schiebelandungen vom Laminat gelöst, darum in Schale mit Stützstoff und Kevlar in der D-Box und Kohleschlauchholm. Ein optisch nicht so schönes, habe ich versucht zu zerstören....hat nicht wirklich geklappt.

Grüße Michael

P.S: lese begeistert mit

Grüße Michael

P.S: lese begeistert mit

Apaja

User

Außerdem ist der Vorteil noch eine deutliche bessere Profiltreue gegenüber Positiv-Bauweise. Beim Positiv bauen muss stets die Nasenleiste nachgeschliffen werden. Und durch zu aggressives Vakuum ziehen kann auch das Profil platt gedrückt werden.

All das kann bei der Negativ-Bauweise nicht passieren.

All das kann bei der Negativ-Bauweise nicht passieren.

...deswegen haben wir unsere SR 2-fach drehbar gestaltet. Da ist bislang, auch bei Maulwurfhaufenschiebelandungen, nichts kaputt gegangen. Selbst heftigstes Küstenfliegen und die darauffolgenden Landungen haben sie überstanden...Bei meinem XBow hat sich aber der Schaumkern, bei unsanften Schiebelandungen vom Laminat gelöst, darum in Schale mit Stützstoff und Kevlar in der D-Box und Kohleschlauchholm.

...haben mal gerechnet. Sind knapp unter 3g für den Schaumkern.Der Sohn will heute Abend (wir sind gerade im Vorbereitungsstress zum Schließen) mal das theoretische Gewicht des Schaumkernes berechnen.

Dagegen muss man jetzt den Stützstoff, die Innenlage und den Holm gegenrechnen. Ich denke, da schlägt das Gewicht zugunsten der Vollkernbauweise aus...

Nachteil: Styrodur ist druckempfindlicher...

...Schraubzwingen sind echt knapp geworden, mussten die SR-Form abzwingen. Formen sind jetzt zu, Verbinderform nach Temperung/Warmhärtung über den heutigen Morgen ist entformt und wird morgen mit der Flex getrennt. Dann folgt auch die Entformung des Seitenruders. Für heute ist Schluß

Zuletzt bearbeitet:

Fabian Sander

User

Die Form vom SLW ist als negativ gedruckt und wurde nur geschliffen und poliert. Damit bekommt man sehr gute Ergebnisse. Das SLW wir anschließend noch mal leicht nassgeschliffen und poliert. Leider setzt das eine sehr gut gedruckte Form voraus. Das macht unser Bambu Lab X1C leider nicht. Egal was ich druck es wird super. Nur wenn wir ein Formsegment drucken haben wir immer wieder unregelmäßige versätze. Deswegen haben wir uns bei den Flächenformen dazu entschieden zu spachteln und weniger zu schleifen.

Die Oberflächenqualität ist nach dem Nassschleifen und polieren der Teile weitaus besser als positiv erstellt.

Mit entsprechender Druckqualität solle ein bis zwei Mal filern reichen. Dann kann mit 2K lackiert werden. So sollte eine Form bei entsprechender Lagerung und Umsicht einige Entformungen überstehen.

Die Oberflächenqualität ist nach dem Nassschleifen und polieren der Teile weitaus besser als positiv erstellt.

Mit entsprechender Druckqualität solle ein bis zwei Mal filern reichen. Dann kann mit 2K lackiert werden. So sollte eine Form bei entsprechender Lagerung und Umsicht einige Entformungen überstehen.

Ähnliche Themen

- Antworten

- 31

- Aufrufe

- 14K

- Antworten

- 0

- Aufrufe

- 69K