kleines update im PHOEBUS Baubericht

kleines update im PHOEBUS Baubericht

Hallo zusammen,

ja, schöne Bilder vom Phönix,dem Vorgänger des Phoebus.

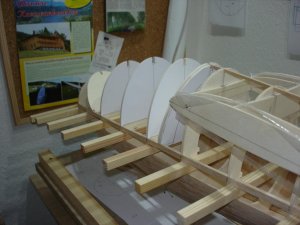

Also weiter gehts mit dem Rumpfbau, die Oberseite der hinteren Rumpfröhre ist fertig beplankt, nach dem aushärten des Leim habe ich mal einen ersten überschliff mit der Schleiflatte gemacht, das sieht schon mal ganz brauchbar aus!

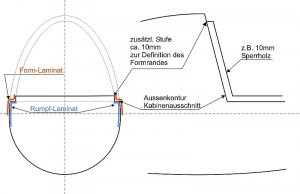

die vordere Unterseite ist auch fast geschlossen, es fehlt noch der vordere obere Rumpfbereich, Kabinenhaube, ich werde den Haubenziehklotz auf dem Rumpf abnehmbar aufbauen, die Spanten dafür sind positioniert

in einer Trocknungspause habe ich mal die Gedanken um das Einziehfahrwerk kreisen lassen, bei den üblichen Konstuktionen ist ja meistens die Stitzwanne mit der Mechanik auf Kollisionskurs, erstrecht wenn das Fahrwerk noch gefedert sein soll.

in meinen anderen Seglern verwende ich für die Dämpfung Öldruckdämpfer aus dem RC-Car Bereich, das Funktioniert sehr gut nur sind die nicht einziebar, ASK18, Twin Astir

Bild vom Twin Astir

Also brauche ich eine Kombination von allem,

-Sitzwanne soll passen

-Fahrwerk einziehbar

-Fahrwerk gedämpft

Das wäre mein Lösungsansatz:

ausgefahren, links ist vorn, also geschlepptes Rad

und eingefahren

Ist nur ein schnell erstelltes Funktionsmodell, aber so könnte es gehen

Fliegergruß

Clemens

, ganze Nacht nicht geschlafen, da wäre ich schön in ein Problem gelaufen.....

, ganze Nacht nicht geschlafen, da wäre ich schön in ein Problem gelaufen.....

.

.