Sehr sehr geil. Hut ab!

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Horten 9 Voll-GFK 1:6 Semi-Scale

- Ersteller Horten9_2018

- Erstellt am

-

- Schlagworte

- ejets horten 9 nurflügler

Horten9_2018

User

Hallo,

nun geht der "ganze Spaß" mit dem Rumpf, bzw. dem Mittelteil weiter.

Die Rumpfformen werden noch eingewachst und mit Trennlack versehen, wie bei den Tragflächen.

In der Zwischenzeit wurde für ein Versuch eine Art Holm aus der Ober- und Unterschale abgegossen.

Die Luftbremsen sind im Original hinter dem Fahrwerk nach unten ausgefahren, wegen Urheberrecht verbreite ich keine Originalskizzen aus Büchern oder Museumsbilder.

Nach erfolgreichem Versuch werden Bilder folgen, da noch einige Formen hergestellt werden müssen.

Falls die schwenkbaren Luftbremsen mechanisch realisierbar wären, würden diese z.B. für eine geringere Landegeschwindigkeit zusätzlich gesetzt werden...

Zudem sind nun die Luftaustritte auf 8mmx18mmx3mm vergrößert.

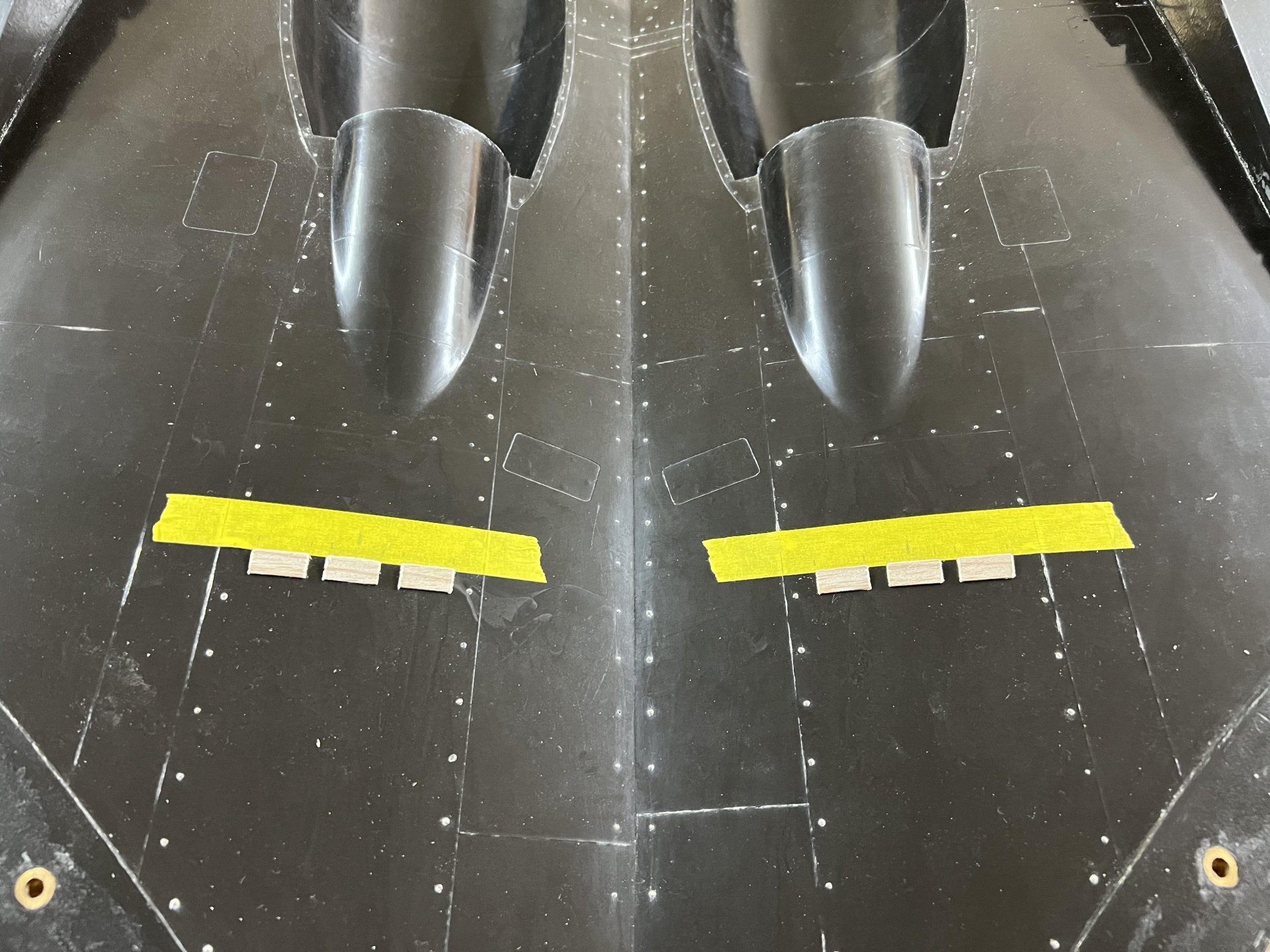

Entlüftungen wurden damals nicht mit abgeformt und nun aus Holz positioniert:

Entlüftungen wurden aus Balsaholz hergestellt und mit doppelseitigen Klebeband auf der Formoberfläche fixiert:

Viele Grüße

nun geht der "ganze Spaß" mit dem Rumpf, bzw. dem Mittelteil weiter.

Die Rumpfformen werden noch eingewachst und mit Trennlack versehen, wie bei den Tragflächen.

In der Zwischenzeit wurde für ein Versuch eine Art Holm aus der Ober- und Unterschale abgegossen.

Die Luftbremsen sind im Original hinter dem Fahrwerk nach unten ausgefahren, wegen Urheberrecht verbreite ich keine Originalskizzen aus Büchern oder Museumsbilder.

Nach erfolgreichem Versuch werden Bilder folgen, da noch einige Formen hergestellt werden müssen.

Falls die schwenkbaren Luftbremsen mechanisch realisierbar wären, würden diese z.B. für eine geringere Landegeschwindigkeit zusätzlich gesetzt werden...

Zudem sind nun die Luftaustritte auf 8mmx18mmx3mm vergrößert.

Entlüftungen wurden damals nicht mit abgeformt und nun aus Holz positioniert:

Entlüftungen wurden aus Balsaholz hergestellt und mit doppelseitigen Klebeband auf der Formoberfläche fixiert:

Viele Grüße

WIe bekommst Du die Holzkeile eingetrennt? Wärs nicht sinniger da was aus Kunststoff ( POM) oder so zu verwenden? So wie ich das verstanden habe bleiben die in der Form? Oder wie ist das geplant?

Ist auf jeden Fall ganz großes Kino!

Ist auf jeden Fall ganz großes Kino!

Horten9_2018

User

Hallo Christian,

die Formenoberschale ist zweiteilig aufgebaut, da der hintere Bereich nur nach hinten weggeschoben werden kann und jede Hutze würde beim Entformen nur stören!

Die Triebwerksgondeln sind im hinteren Bereich leicht unter sich und somit kann die Form nicht einfach nach oben entnommen werden.

Original waren die Triebwerksgondeln etwas tiefer im Rumpf, vermutlich wegen dem Steckungsrohr war es jedoch so nicht realisierbar.

Zwischen Schubrohr und Steckungsrohr ist höchstens 1mm Luft.

Die sechs Holzkeile bleiben beim Entformen auf der Rumpfoberfläche und werden nachträglich entfernt, Kunststoff (POM) wäre eventuell nicht so gut.

Ich hoffe ich konnte damit die Frage beantworten.

Ein altes Bild vom ersten Rumpf:

Viele Grüße

Thore

die Formenoberschale ist zweiteilig aufgebaut, da der hintere Bereich nur nach hinten weggeschoben werden kann und jede Hutze würde beim Entformen nur stören!

Die Triebwerksgondeln sind im hinteren Bereich leicht unter sich und somit kann die Form nicht einfach nach oben entnommen werden.

Original waren die Triebwerksgondeln etwas tiefer im Rumpf, vermutlich wegen dem Steckungsrohr war es jedoch so nicht realisierbar.

Zwischen Schubrohr und Steckungsrohr ist höchstens 1mm Luft.

Die sechs Holzkeile bleiben beim Entformen auf der Rumpfoberfläche und werden nachträglich entfernt, Kunststoff (POM) wäre eventuell nicht so gut.

Ich hoffe ich konnte damit die Frage beantworten.

Ein altes Bild vom ersten Rumpf:

Viele Grüße

Thore

Horten9_2018

User

Hallo,

nun geht es mit der Rumpfoberschale allmählich los...

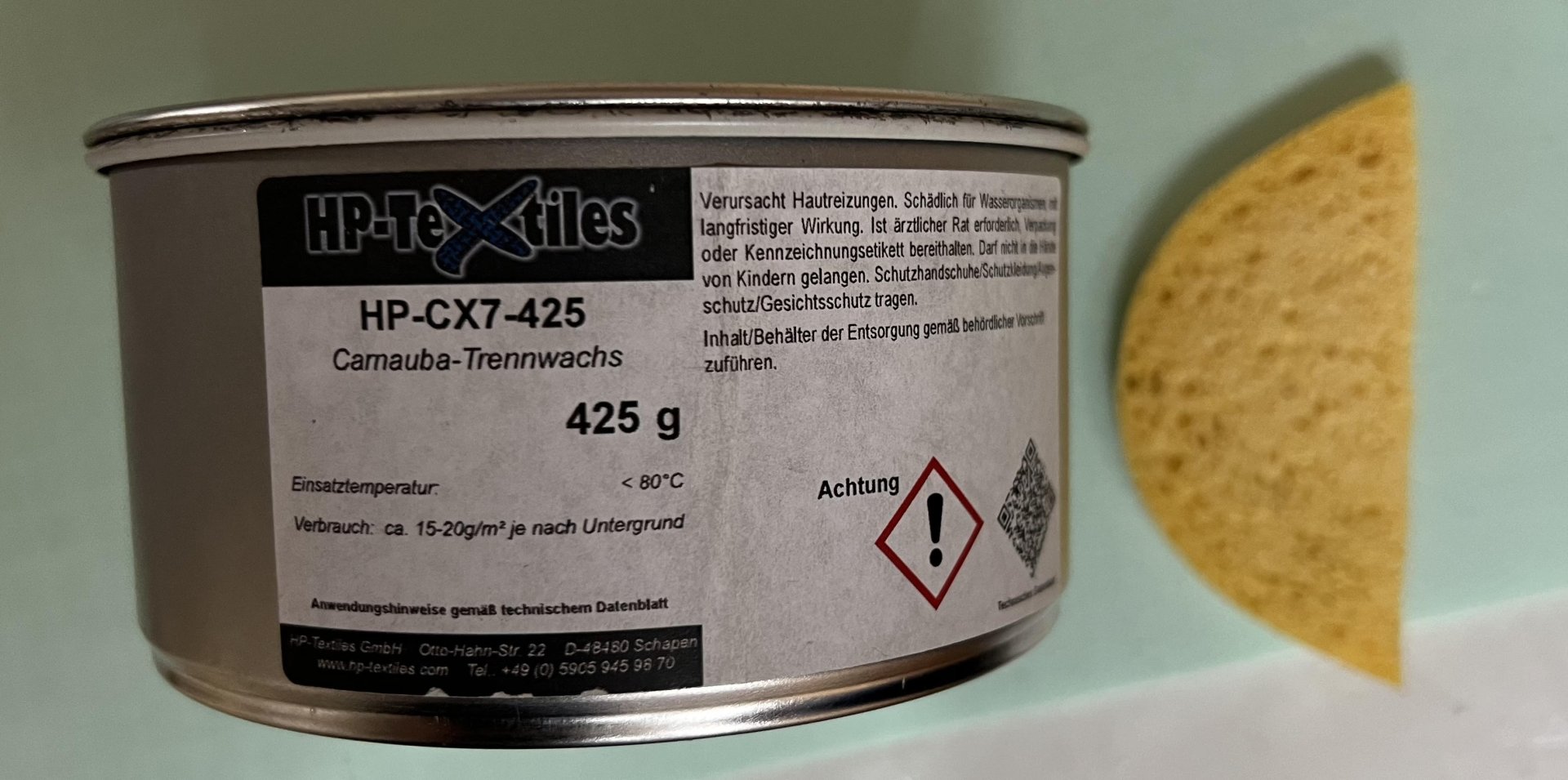

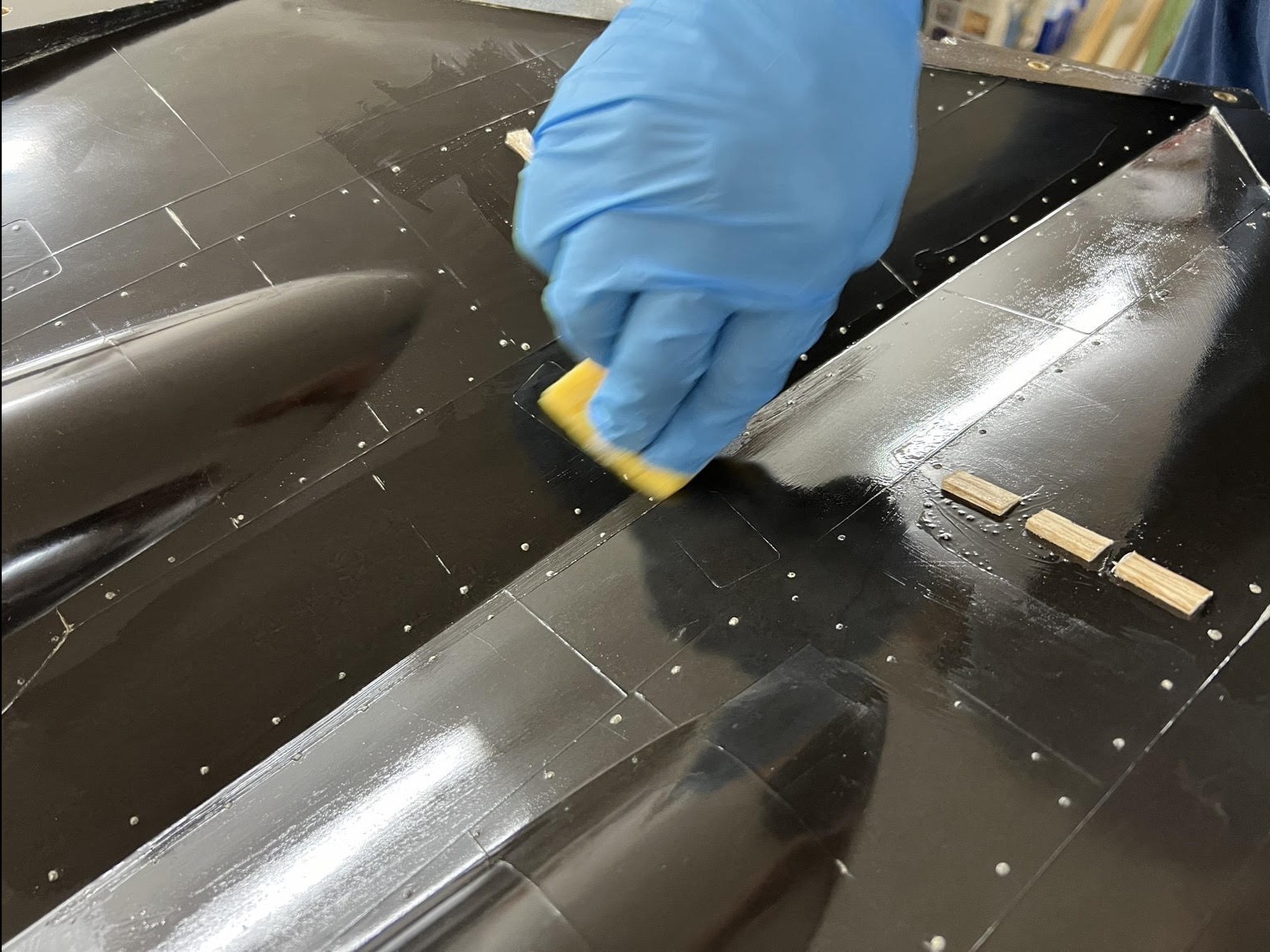

Die Form wurde nun 5 mal eingewachst und jeweils am Folgetag anschließend gründlich mit einem weichen Tuch poliert.

Heute wurde der Trennlack mit einem Schwamm aufgetragen.

Verwendete Materialien siehe Bilder.

Trennlack mit Schwamm aufgetragen und vorab in einer kleinen Schale (für eine bessere Handhabung) gefüllt:

Viele Grüße

nun geht es mit der Rumpfoberschale allmählich los...

Die Form wurde nun 5 mal eingewachst und jeweils am Folgetag anschließend gründlich mit einem weichen Tuch poliert.

Heute wurde der Trennlack mit einem Schwamm aufgetragen.

Verwendete Materialien siehe Bilder.

Trennlack mit Schwamm aufgetragen und vorab in einer kleinen Schale (für eine bessere Handhabung) gefüllt:

Viele Grüße

Horten9_2018

User

Hallo,

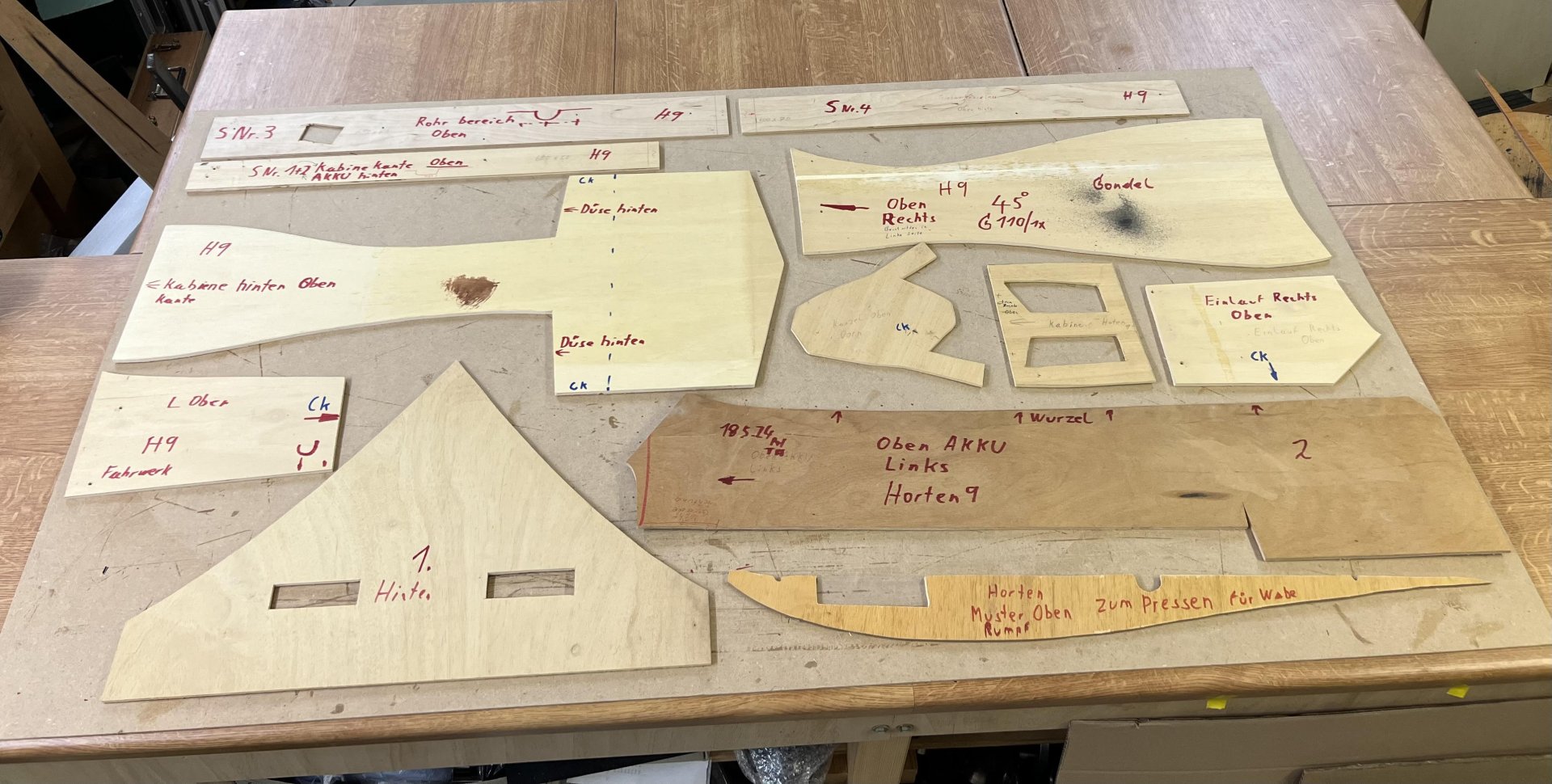

heute wurden die Gewebelagen mit Übermaß zugeschnitten (Dauer etwa 2Stunden).

Diese werden später auf Folie mit Harz getränkt und wieder mit Folie abgedeckt.

Mit Hilfe der Schablonen und einem Cuttermesser werden die Gewebelagen auf Maß geschnitten (genau wie bei den Tragflächen).

Es werden für die erste Lage in der Flächenoberschale Glasgewebe Köper Finish 110g, Carbongewebe 160g/280g Köper, Kevlargewebe 61g Lein und Hybridgewebe 205g (Carbon/Kevlar Köper) verwendet...

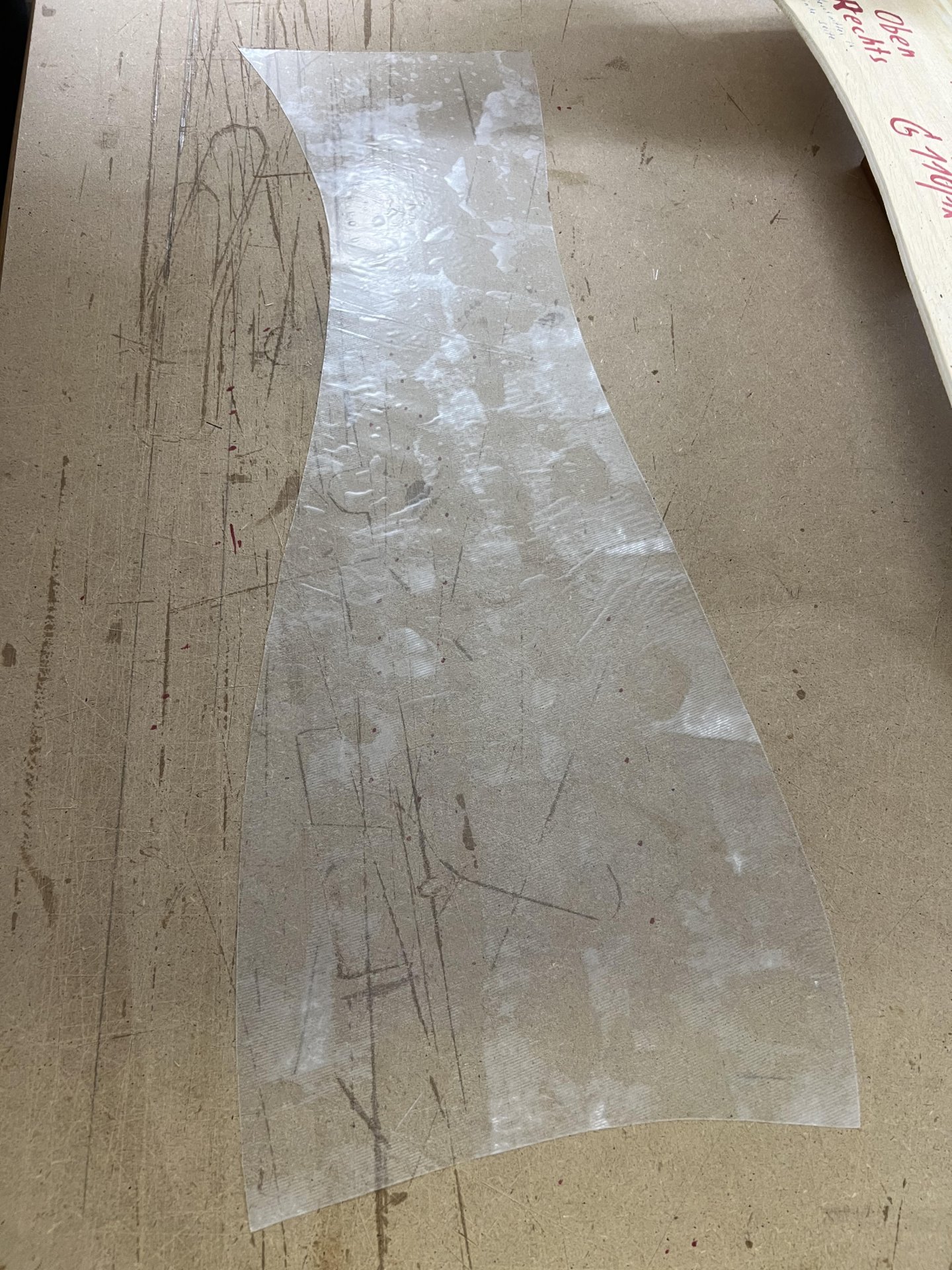

Übersicht der benötigten Schablonen für die Rumpfoberseite:

Für den hinteren Bereich wird dieses mal nur Kevlargewebe (61g Leinwand) verwendet, um hinten leicht zu bleiben:

Kevlargewebe kann nur mit einer verzahnten Schere zugeschnitten werden:

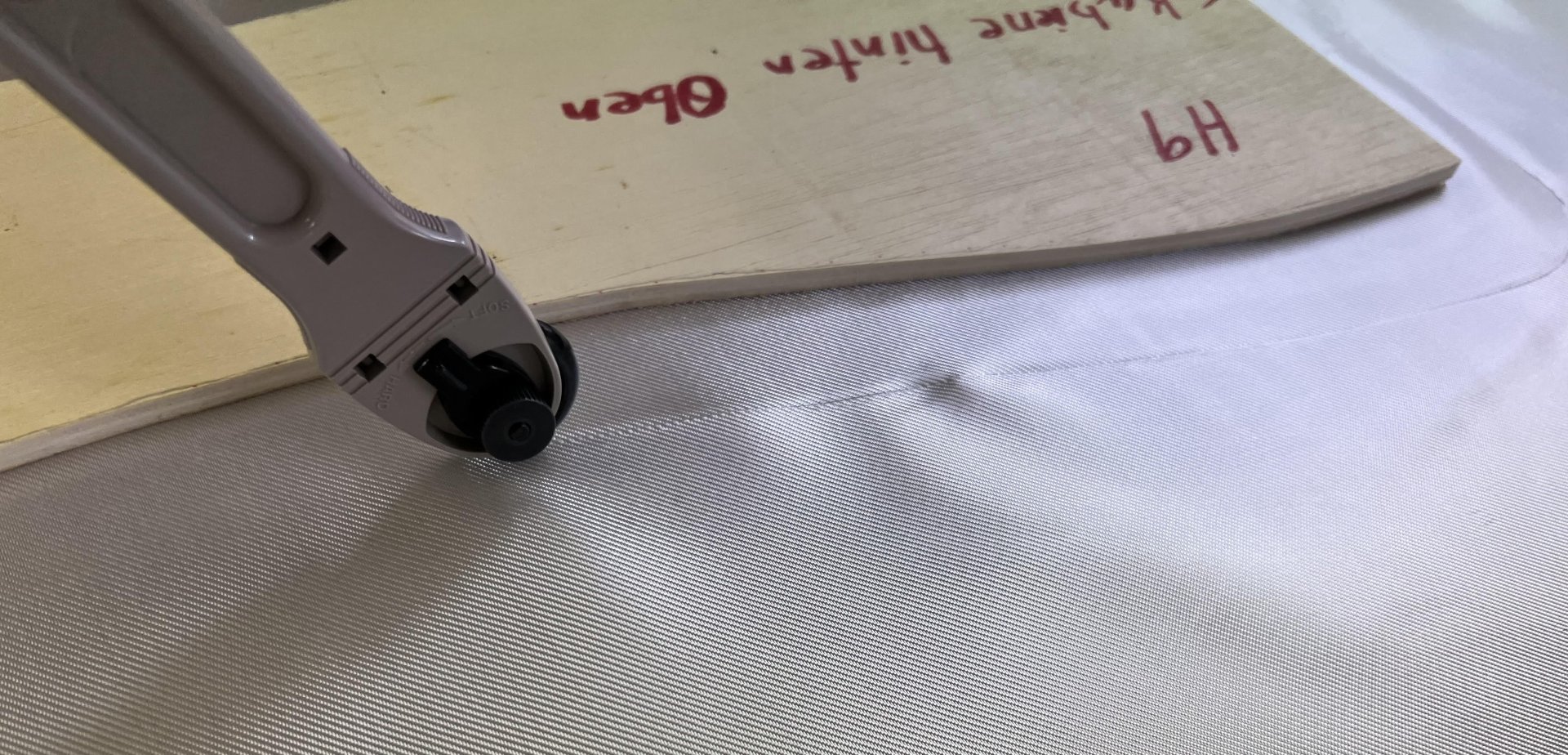

Glasgewebe und Carbongewebe wurden mit Rollmesser geschnitten:

Auf Übermaß zugeschnitten und 45° bei den Triebwerksgondeln:

Viele Grüße

heute wurden die Gewebelagen mit Übermaß zugeschnitten (Dauer etwa 2Stunden).

Diese werden später auf Folie mit Harz getränkt und wieder mit Folie abgedeckt.

Mit Hilfe der Schablonen und einem Cuttermesser werden die Gewebelagen auf Maß geschnitten (genau wie bei den Tragflächen).

Es werden für die erste Lage in der Flächenoberschale Glasgewebe Köper Finish 110g, Carbongewebe 160g/280g Köper, Kevlargewebe 61g Lein und Hybridgewebe 205g (Carbon/Kevlar Köper) verwendet...

Übersicht der benötigten Schablonen für die Rumpfoberseite:

Für den hinteren Bereich wird dieses mal nur Kevlargewebe (61g Leinwand) verwendet, um hinten leicht zu bleiben:

Kevlargewebe kann nur mit einer verzahnten Schere zugeschnitten werden:

Glasgewebe und Carbongewebe wurden mit Rollmesser geschnitten:

Auf Übermaß zugeschnitten und 45° bei den Triebwerksgondeln:

Viele Grüße

Ghostrider

User

Horten9_2018

User

Hallo,

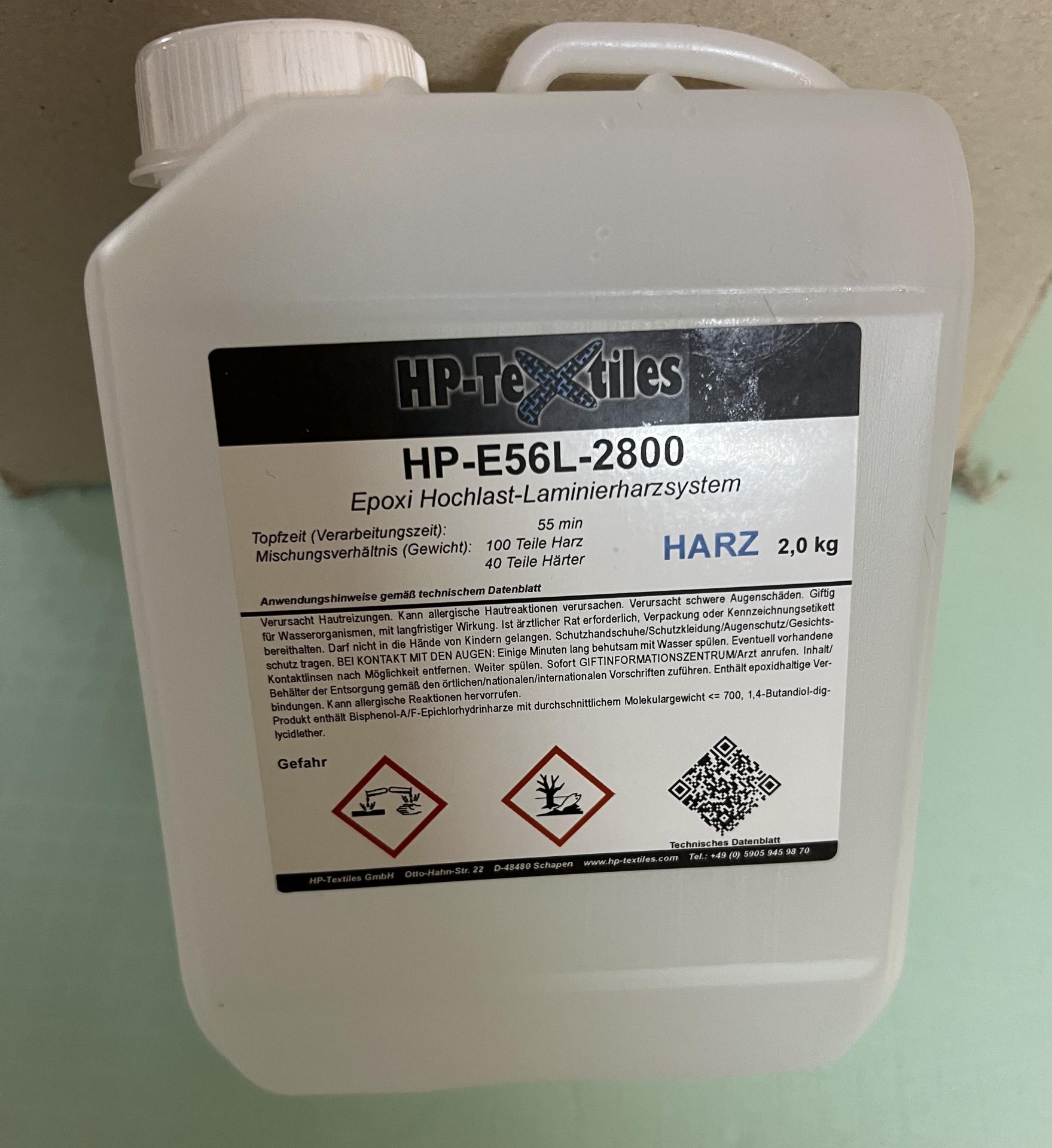

als Erstes musste das Deckschichtharz etwa 2,5 Stunden vorab auf die Oberfläche mittels Pinsel aufgetragen werden. Dabei wurde auch das Harz mit Thixotropiermittel HP-PK22 + HP-TH23 angedickt.

Verwendetes Deckschichtharz:

Scharfe Kanten, Ecken und Übergänge wurden mit einem Harz, Baumwollflocken und Microballons eingestrichen:

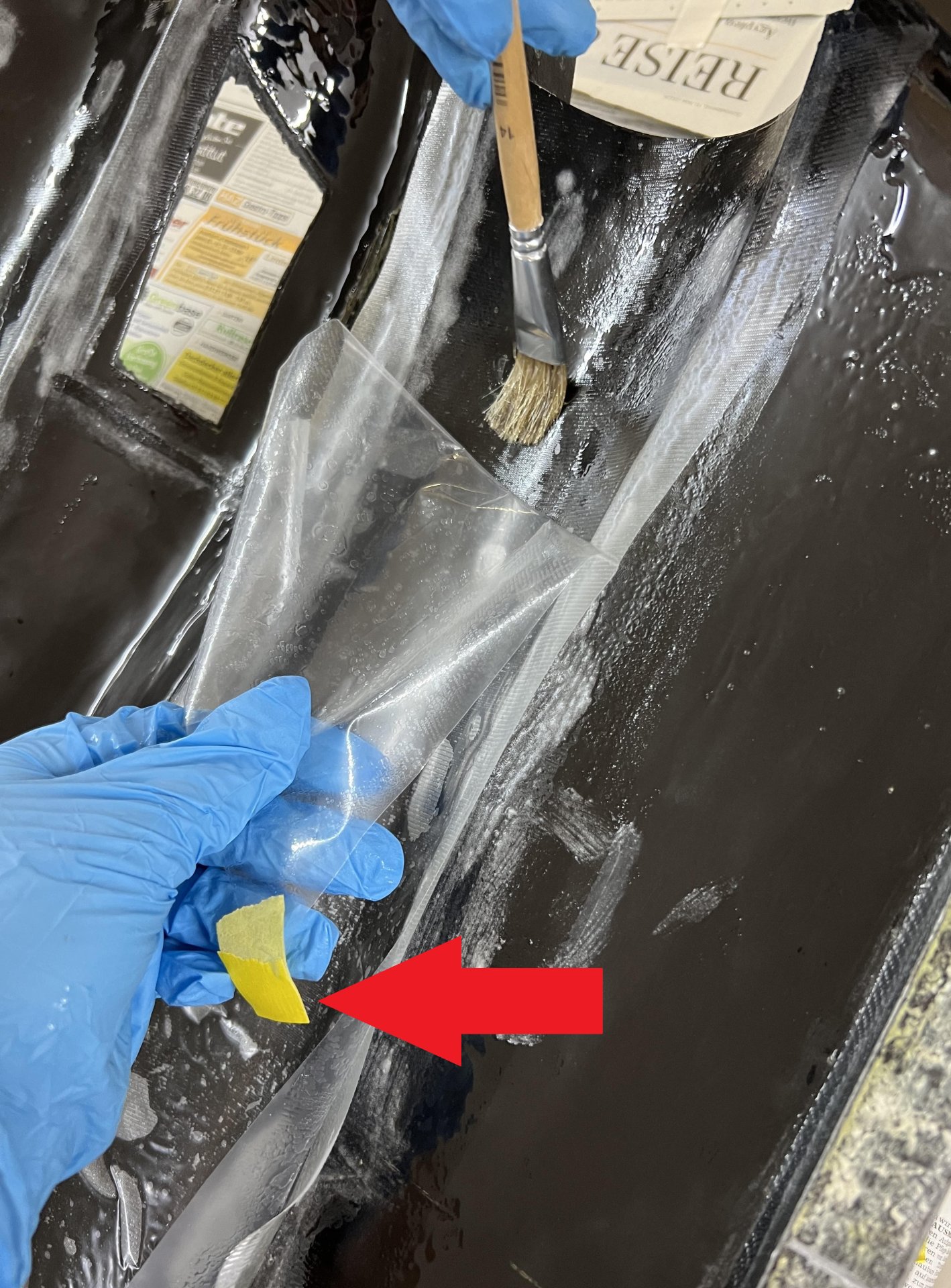

Auf der unteren Folie wurde das Gewebe eingetränkt und mit einer weitern Folie abgedeckt. Nun wird die Schablone aufgelegt und mit einem Cuttermesser ausgeschnitten. Die untere Folie wird mit einem Klebestreifen als erstes abgezogen. Der jeweilige Bereich wird in der Form mit Harz leicht angewalzt, um ein eventuelles Verschieben problemlos zu ermöglichen.

Gewebe auf Folie eingetränkt:

Schablone für den Zuschnitt verwendet:

Fertig geschnittene "Glasfolie":

Vorab wird der Bereich mit Harz eingewalzt, um eine eventuelle Verschiebung zu begünstigen:

Abziehen der oberen Folie vom Glasgewebe mit Klebeband (roter Pfeil) und gleichzeitiges Antupfen in die Form:

Im Wurzelrippenbereich wurden CFK-Rovings einlaminiert und im hinteren Endkantenbereich CFK-Rovings + Glasgewebe, da keine Fasern des Kevlardreiecks hinten über die Formkante austreten soll (schlechte Möglichkeit der Nacharbeit). Das Kevlar ist mit Abstand zur Hinterkante postioniert. Wie damals beim ersten Rumpf sind auch 4 Hybridstreifen (CFK/Kavlar) mit einlaminiert.

Verschiedene Bereiche wurden mit Kohlefasergewebe verstärkt, vor allem der Nasenbereich:

Abschluss mit Abreißgewebe:

Verwendetes Harz für die Gewebelagen:

Das ganze Laminieren der Gewebelagen von Hand hat insgesamt etwa 5 Stunden Zeit in Anspruch genommen.

Vorab musste etwa 2,5 Stunden das Deckschichtharz anziehen...

Viele Grüße

als Erstes musste das Deckschichtharz etwa 2,5 Stunden vorab auf die Oberfläche mittels Pinsel aufgetragen werden. Dabei wurde auch das Harz mit Thixotropiermittel HP-PK22 + HP-TH23 angedickt.

Verwendetes Deckschichtharz:

Scharfe Kanten, Ecken und Übergänge wurden mit einem Harz, Baumwollflocken und Microballons eingestrichen:

Auf der unteren Folie wurde das Gewebe eingetränkt und mit einer weitern Folie abgedeckt. Nun wird die Schablone aufgelegt und mit einem Cuttermesser ausgeschnitten. Die untere Folie wird mit einem Klebestreifen als erstes abgezogen. Der jeweilige Bereich wird in der Form mit Harz leicht angewalzt, um ein eventuelles Verschieben problemlos zu ermöglichen.

Gewebe auf Folie eingetränkt:

Schablone für den Zuschnitt verwendet:

Fertig geschnittene "Glasfolie":

Vorab wird der Bereich mit Harz eingewalzt, um eine eventuelle Verschiebung zu begünstigen:

Abziehen der oberen Folie vom Glasgewebe mit Klebeband (roter Pfeil) und gleichzeitiges Antupfen in die Form:

Im Wurzelrippenbereich wurden CFK-Rovings einlaminiert und im hinteren Endkantenbereich CFK-Rovings + Glasgewebe, da keine Fasern des Kevlardreiecks hinten über die Formkante austreten soll (schlechte Möglichkeit der Nacharbeit). Das Kevlar ist mit Abstand zur Hinterkante postioniert. Wie damals beim ersten Rumpf sind auch 4 Hybridstreifen (CFK/Kavlar) mit einlaminiert.

Verschiedene Bereiche wurden mit Kohlefasergewebe verstärkt, vor allem der Nasenbereich:

Abschluss mit Abreißgewebe:

Verwendetes Harz für die Gewebelagen:

Das ganze Laminieren der Gewebelagen von Hand hat insgesamt etwa 5 Stunden Zeit in Anspruch genommen.

Vorab musste etwa 2,5 Stunden das Deckschichtharz anziehen...

Viele Grüße

Anhänge

Zunächst einmal vielen Dank für Deinen Baubericht und die vielen Tipps wie Du was gelöst hast bzw. welche Materialien verwendet wurden.

Sinn und Zweck des Abreisgewebes ist mir klar. Mich würde interessieren, welches Abreisgewebe Du verwendest. Es gibt ja von den Herstellern verschiedene Stärken, da bin ich mir unsicher, was man am besten bestellen oder verwenden soll. Wäre schön, wenn Du dazu etwas schreiben könntest.

...und danke nochmal auch für die Zeitangaben, wie lange manche Arbeitsschritte dauern.

Viele Grüße, Klemens

Sinn und Zweck des Abreisgewebes ist mir klar. Mich würde interessieren, welches Abreisgewebe Du verwendest. Es gibt ja von den Herstellern verschiedene Stärken, da bin ich mir unsicher, was man am besten bestellen oder verwenden soll. Wäre schön, wenn Du dazu etwas schreiben könntest.

...und danke nochmal auch für die Zeitangaben, wie lange manche Arbeitsschritte dauern.

Viele Grüße, Klemens

Horten9_2018

User

Hallo Klemens,

wir verwenden folgendes Abreißgewebe für "grade Oberflächen": Bindung Leinwand / 83g.

Für "grobe Wölbungen", wie bei der Horten, nutzen wir: Bindung Köper / 105g.

Hoffe, dass wir dir helfen konnten.

Viele Grüße

Thore

wir verwenden folgendes Abreißgewebe für "grade Oberflächen": Bindung Leinwand / 83g.

Für "grobe Wölbungen", wie bei der Horten, nutzen wir: Bindung Köper / 105g.

Hoffe, dass wir dir helfen konnten.

Viele Grüße

Thore

Horten9_2018

User

Hallo Klemens,

freut uns, dass wir dir helfen konnten.

Bei der Horten wurde nun das Abreißgewebe entfernt. Alles ist gut ausgehärtet...

Bevor es mit der Unterschale weitergeht, müssen noch zwei CFK Impeller-Einläufe hergestellt werden. Da die neuen 90er Impeller 0,5mm im Außendurchmesser größer sind (Toleranz) musste ein neues Formteil für die Form hergestellt werden.

In der Oberschale würde als nächster Schritt der Stützstoff aus Kevlar-Waben in Vakuum folgen.

Viele Grüße

freut uns, dass wir dir helfen konnten.

Bei der Horten wurde nun das Abreißgewebe entfernt. Alles ist gut ausgehärtet...

Bevor es mit der Unterschale weitergeht, müssen noch zwei CFK Impeller-Einläufe hergestellt werden. Da die neuen 90er Impeller 0,5mm im Außendurchmesser größer sind (Toleranz) musste ein neues Formteil für die Form hergestellt werden.

In der Oberschale würde als nächster Schritt der Stützstoff aus Kevlar-Waben in Vakuum folgen.

Viele Grüße

Hallo Thore,

das wir wirklich eine kleines Kunstwerk!!! Auch ich verfolge still und heimlich mit, ganz großes Kino!

Nun möchte ich dir einen kleinen Tipp geben der mir das Leben bereits vielfach einfacher gemacht hat.

Ich ziehe das Abreißgewebe immer erst direkt vor dem nächsten Arbeitsgang ab, dadurch hast eine 100%ig saubere Oberfläche für weiter Verklebungen, vor allem wenn z.b. Stützstoff noch angepasst werden muss, da kann dann nix passieren beim "Probesitzen".

Gruß

Christoph

das wir wirklich eine kleines Kunstwerk!!! Auch ich verfolge still und heimlich mit, ganz großes Kino!

Nun möchte ich dir einen kleinen Tipp geben der mir das Leben bereits vielfach einfacher gemacht hat.

Ich ziehe das Abreißgewebe immer erst direkt vor dem nächsten Arbeitsgang ab, dadurch hast eine 100%ig saubere Oberfläche für weiter Verklebungen, vor allem wenn z.b. Stützstoff noch angepasst werden muss, da kann dann nix passieren beim "Probesitzen".

Gruß

Christoph

Horten9_2018

User

Hallo Christoph,

da hast du natürlich Recht, dass es besser ist bis zum nächsten Arbeitsgang abzuwarten. Die Neugier war jedoch größer!

Wird bei der Rumpfunterschale länger drauf bleiben...

Danke und viele Grüße

Thore

da hast du natürlich Recht, dass es besser ist bis zum nächsten Arbeitsgang abzuwarten. Die Neugier war jedoch größer!

Wird bei der Rumpfunterschale länger drauf bleiben...

Danke und viele Grüße

Thore

Horten9_2018

User

Hallo Peter,

vielen Dank für dein positives Feedback zum Baubericht.

Es sollte auch ein Erfahrungs-/ und Wissensaustausch sein, da man selbst viel bei der ersten Horten IX gelernt hat.

Beispielsweise ist für die Zweite geplant den Akkuschacht usw. vorab zu montieren, da man später für die Positionierung nicht mehr so gut dran kommt. Da man nur durch den Fahrwerksschacht, den seitlichen Akkuschacht und der Kabinenhaube in das Innere gelangt. Zusätzliche Klappen für Wartung wollten wir aus Festigkeitsgründen nicht einbauen.

Weil man selbst auch nicht jeden Erfahrungswert, wie das absenkbare Bugfahrwerk, gleich realisiert hat.

Was jedoch sehr nützlich ist, bei den enormen Gleitwinkel ohne gesetzte Landklappen und das Springen möglichst zu vermeiden.

Sicherlich gibt es auch noch viele weitere Ideen bei der Horten...

Viele Grüße

Thore

vielen Dank für dein positives Feedback zum Baubericht.

Es sollte auch ein Erfahrungs-/ und Wissensaustausch sein, da man selbst viel bei der ersten Horten IX gelernt hat.

Beispielsweise ist für die Zweite geplant den Akkuschacht usw. vorab zu montieren, da man später für die Positionierung nicht mehr so gut dran kommt. Da man nur durch den Fahrwerksschacht, den seitlichen Akkuschacht und der Kabinenhaube in das Innere gelangt. Zusätzliche Klappen für Wartung wollten wir aus Festigkeitsgründen nicht einbauen.

Weil man selbst auch nicht jeden Erfahrungswert, wie das absenkbare Bugfahrwerk, gleich realisiert hat.

Was jedoch sehr nützlich ist, bei den enormen Gleitwinkel ohne gesetzte Landklappen und das Springen möglichst zu vermeiden.

Sicherlich gibt es auch noch viele weitere Ideen bei der Horten...

Viele Grüße

Thore

Ähnliche Themen

- Antworten

- 0

- Aufrufe

- 2K

- Antworten

- 0

- Aufrufe

- 792

- Antworten

- 264

- Aufrufe

- 46K