chris-t

User

Hallo Zusammen,

vor gut einem Jahr haben mein Kollege Tom und ich uns dazu entschlossen, eine Aero-L39 im Maßstab 1:6 von Grund auf zu konstruieren und zu bauen.

Das Projekt haben wir wie folgt aufgeteilt:

Die Konstruktion am CAD und die Fertigung der Urmodelle per CNC-Fräsmaschine und FDM 3D Drucker habe ich übernommen.

Die Urmodelle angepasst, gespachtelt, geschliffen und lackiert hat Tom. Der komplette Formenbau hat er ebenfalls bewerkstelligt.

Spanten, Rippen und Holme habe ich am CAD konstruiert und anschließend aus kohlefaserbeschichteten Airexplatten und Pappelsperrholzplatten ausgefräst.

Diese habe ich dann Tom zugeschickt, damit er die Bauteile in den Formen laminieren konnte.

Daten zum Projekt:

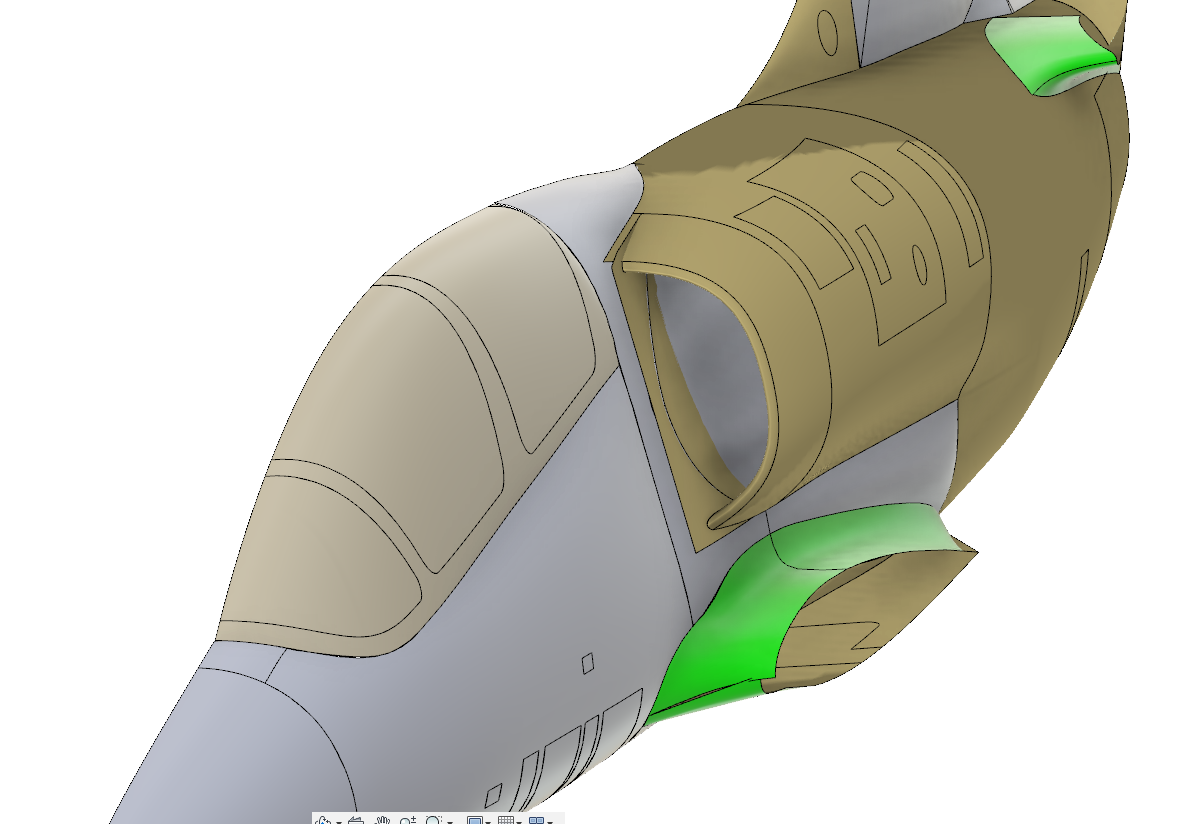

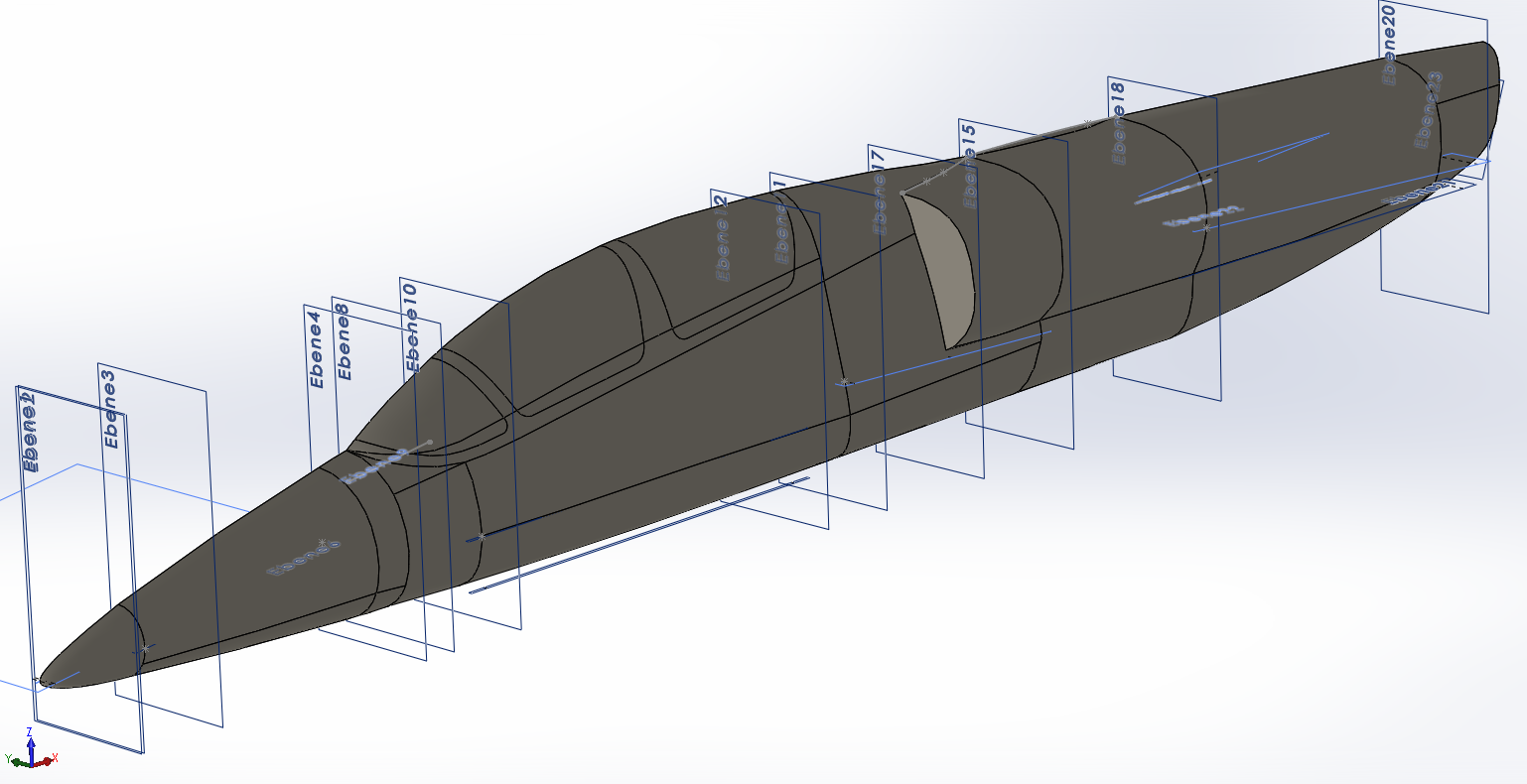

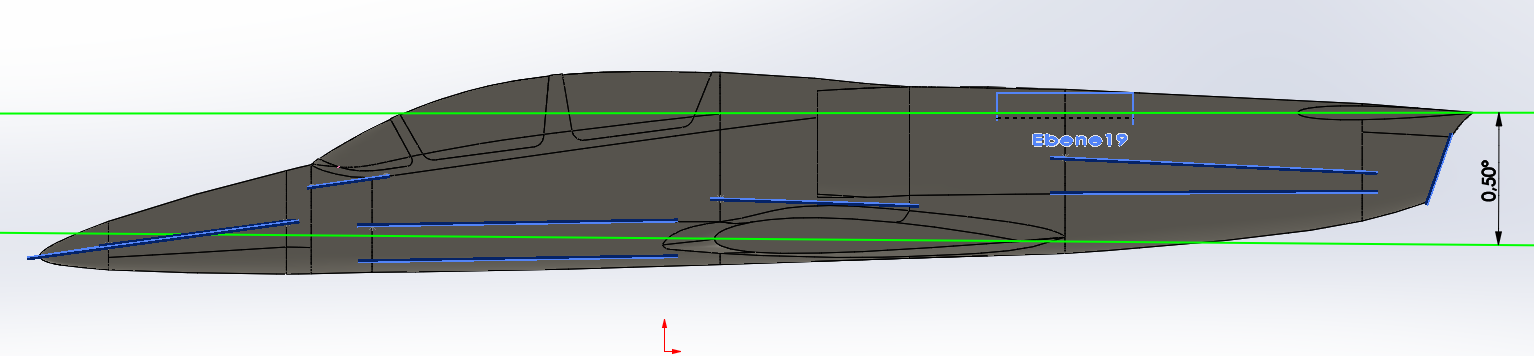

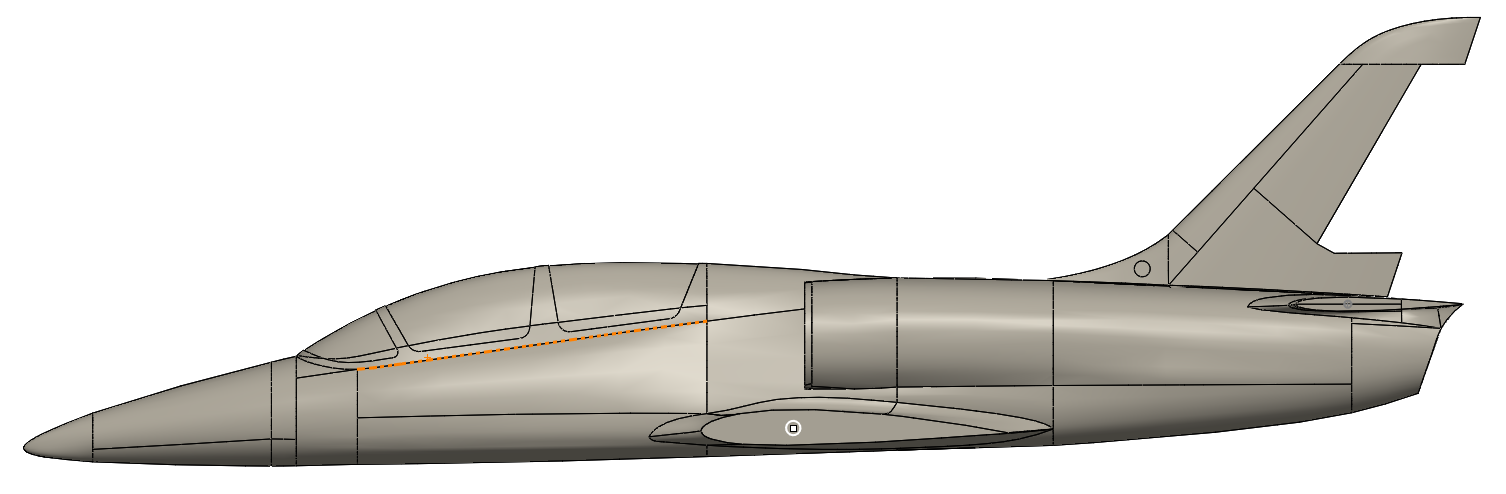

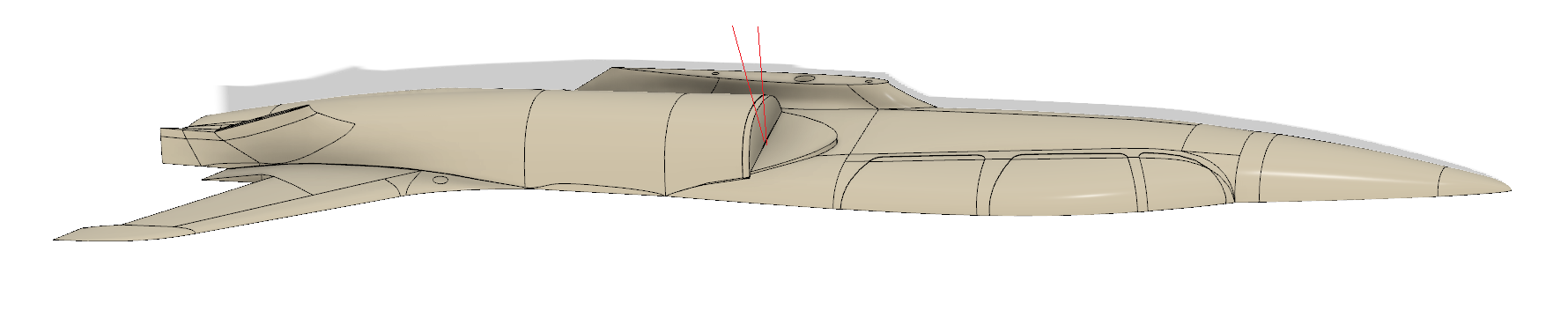

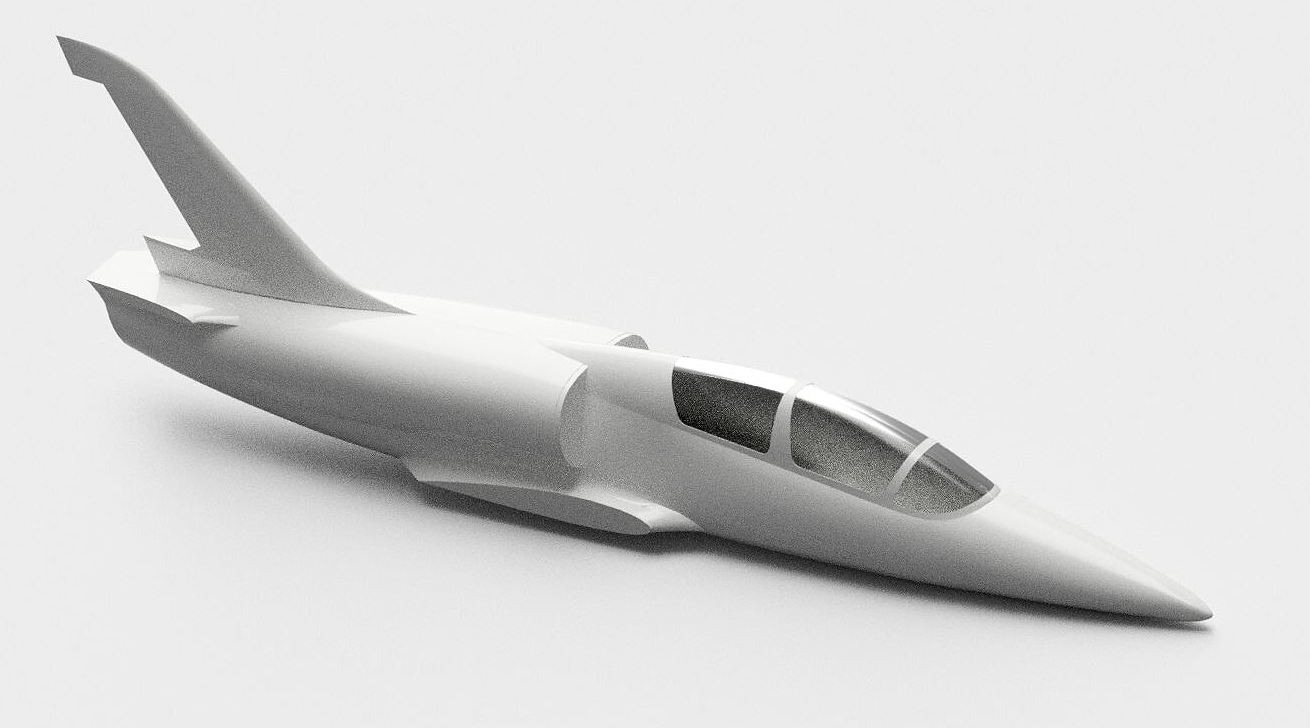

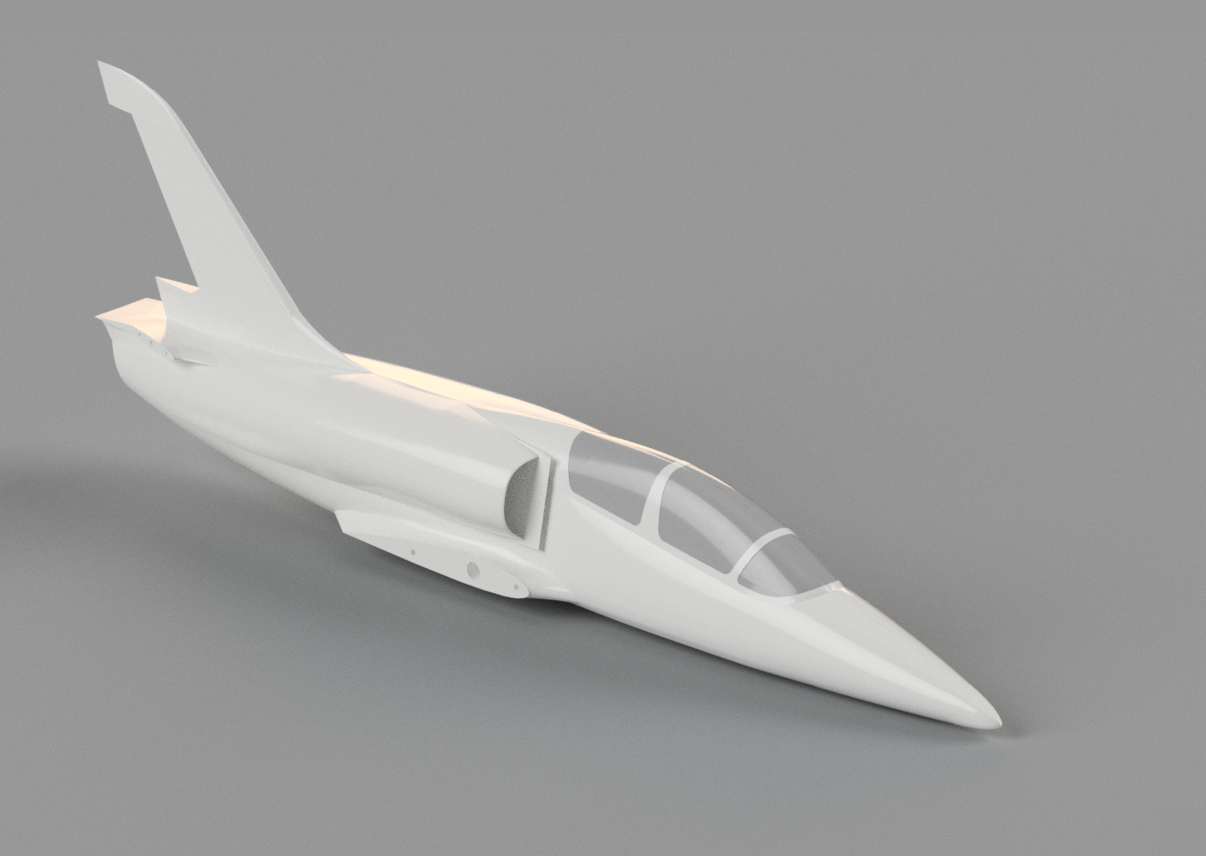

Da ich mit dem Flächenmodell im CAD nicht viel anfangen konnte, da es sehr viele Fehlstellen und Löcher aufwies, fing ich an das komplette Modell beginnend von der Nase aus neu zu konstruieren und habe versucht die Außenkontur des Oberflächenmodells mit neu erstellten Ausformungen von Volumenkörpern nachzubilden.

Viele Stunden und Ebenen später war die "Rohversion" des Rumpfes fertig.

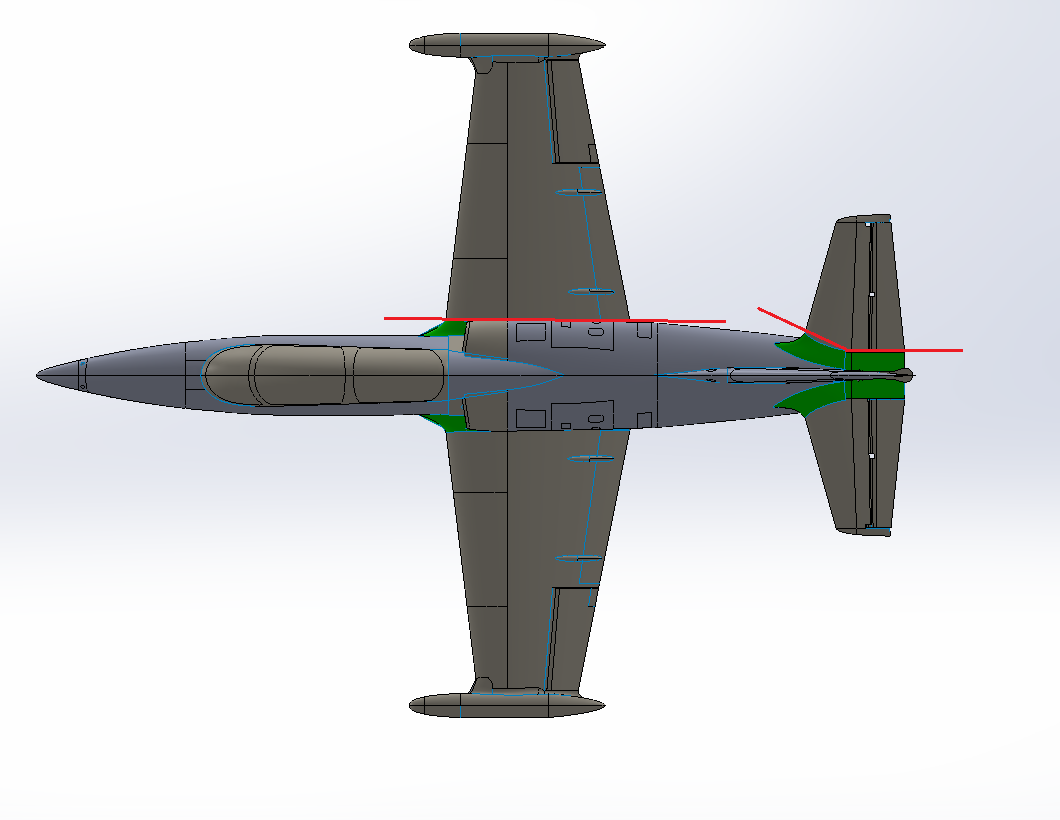

Als nächstes haben wir die Flügel und Leitwerksprofile bestimmt und die EWD festgelegt.

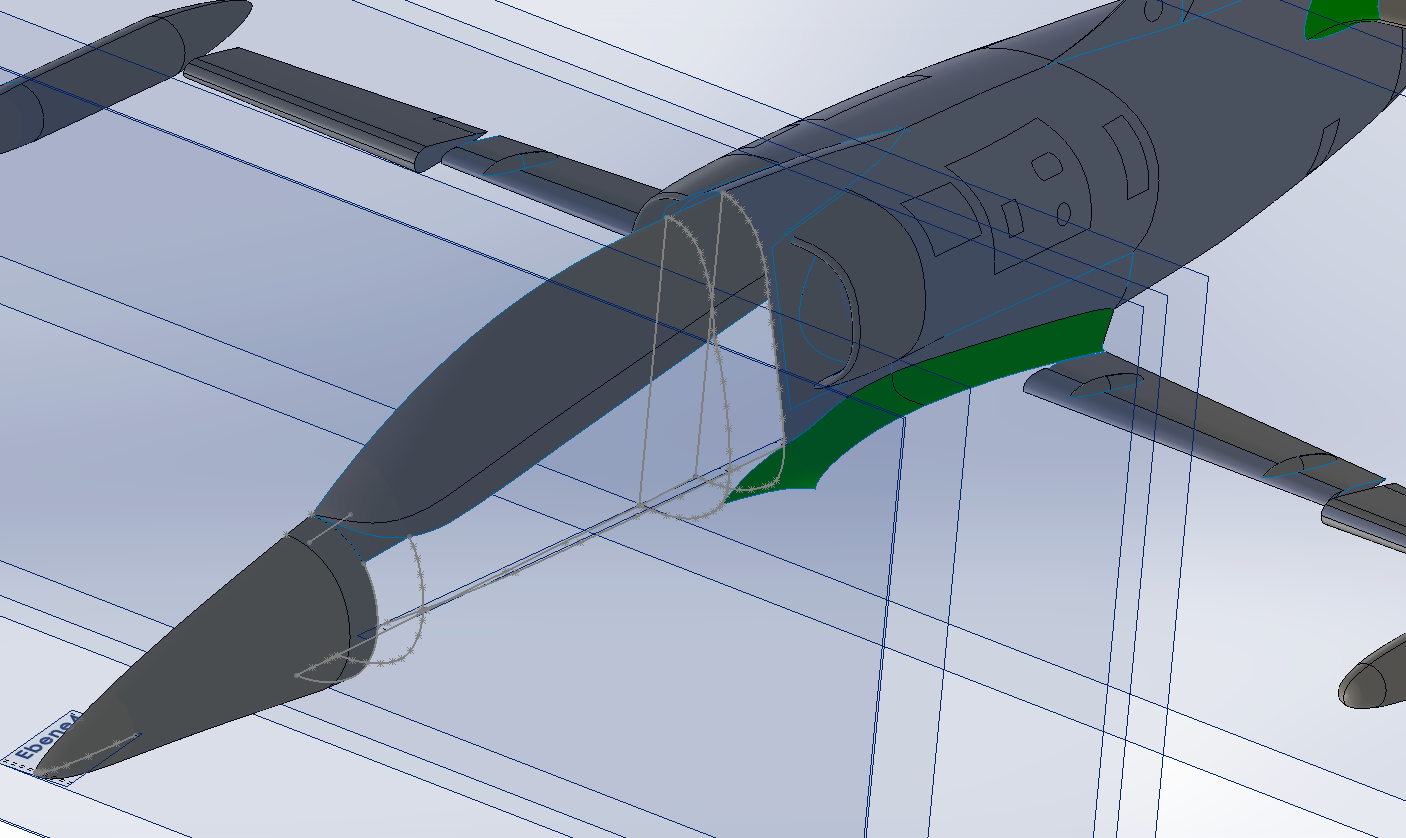

Weiter ging es mit der Position der Steckungsrohre, Konstruktion des Seitenleitwerks und der Anformung der Flügel an den Rumpf.

Damit sich das Urmodell später besser entformen lässt, habe ich Entformschrägen mit eingezeichnet.

Der erste Schritt war somit getan. Die Grundkonstruktion vom Rumpf war fertig.

vor gut einem Jahr haben mein Kollege Tom und ich uns dazu entschlossen, eine Aero-L39 im Maßstab 1:6 von Grund auf zu konstruieren und zu bauen.

Das Projekt haben wir wie folgt aufgeteilt:

Die Konstruktion am CAD und die Fertigung der Urmodelle per CNC-Fräsmaschine und FDM 3D Drucker habe ich übernommen.

Die Urmodelle angepasst, gespachtelt, geschliffen und lackiert hat Tom. Der komplette Formenbau hat er ebenfalls bewerkstelligt.

Spanten, Rippen und Holme habe ich am CAD konstruiert und anschließend aus kohlefaserbeschichteten Airexplatten und Pappelsperrholzplatten ausgefräst.

Diese habe ich dann Tom zugeschickt, damit er die Bauteile in den Formen laminieren konnte.

Daten zum Projekt:

- Name: Aero-L39 Albatros

- Maßstab: 1:6

- Rumpflänge: 2000mm

- Spannweite: 1574mm

- Bauweise: Voll GFK/CFK Sandwich

- Impeller Durchmesser: 120mm

- Akku: 12-14s 6000-7000mah

- voraussichtliches Abfluggewicht: ca. 8-9kg

- Flügelprofil: NACA 2415

- Leitwerksprofil: NACA 0012

Da ich mit dem Flächenmodell im CAD nicht viel anfangen konnte, da es sehr viele Fehlstellen und Löcher aufwies, fing ich an das komplette Modell beginnend von der Nase aus neu zu konstruieren und habe versucht die Außenkontur des Oberflächenmodells mit neu erstellten Ausformungen von Volumenkörpern nachzubilden.

Viele Stunden und Ebenen später war die "Rohversion" des Rumpfes fertig.

Weiter ging es mit der Position der Steckungsrohre, Konstruktion des Seitenleitwerks und der Anformung der Flügel an den Rumpf.