christianh

User

Ein Disclaimer vorweg: Es handelt sich hier nicht um ein neues Produkt vom Sven Hollenbeck, dem Macher des Energija Formenbausatzes, sondern um ein privates Projekt für einen einzelnen Prototyp. Da ich hier einen bisher für mich unbekannten Weg des Formenbaus gegangen bin, und mit dem Endergebnis mehr als zufrieden bin, möchte ich darüber berichten.

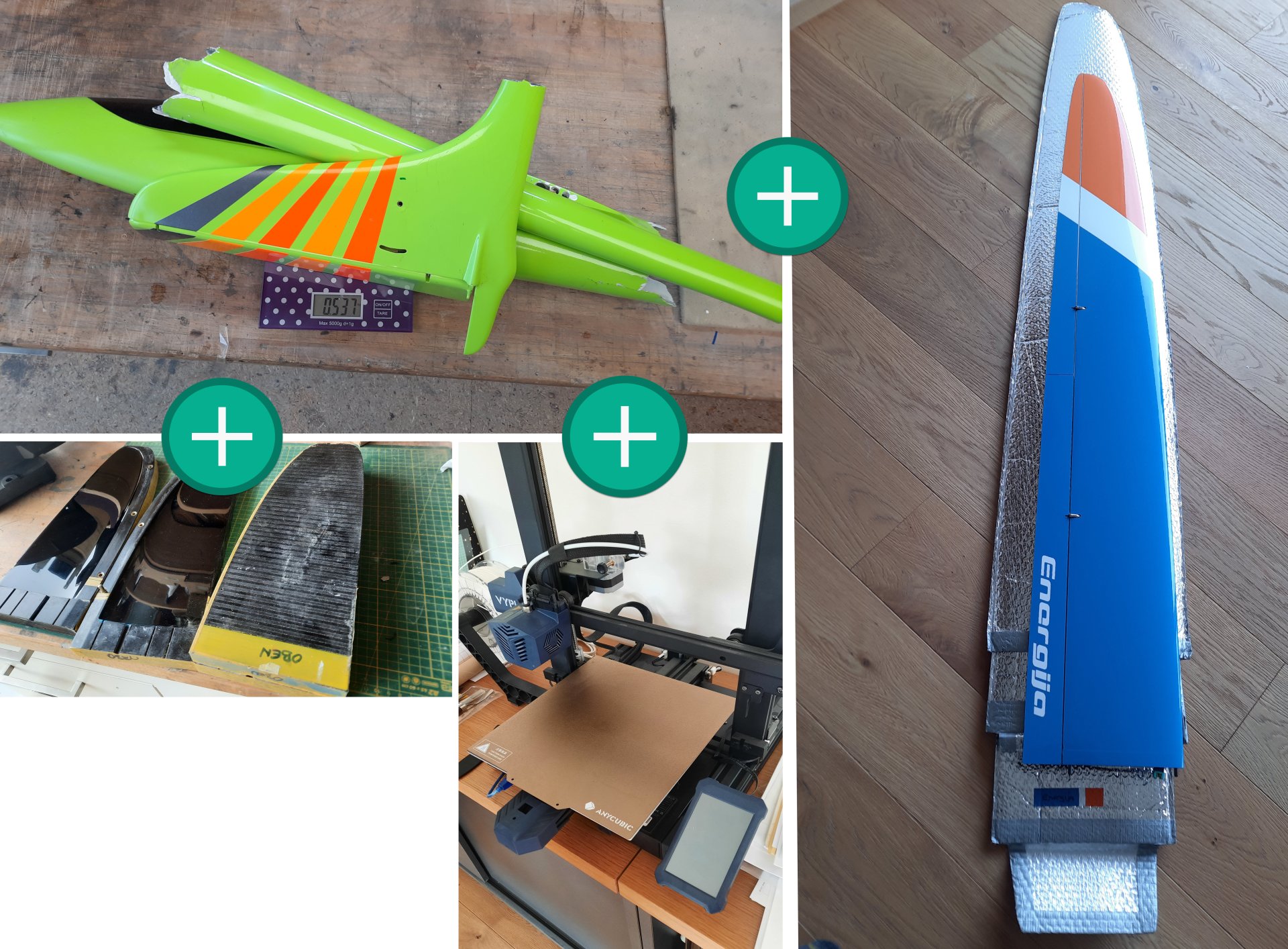

Diese Zutaten...

...führten zu diesem Ergebnis.

Aus den Energija E5 Formen habe ich, neben der original Energija, zwar bereits ein paar Ableitungen gemacht (Energija E5.240, V-Race23) welche aber alle wieder so leistungsoptimierte Besenstiele waren.

Für dieses Projekt hatte ich mehrere Beweggründe:

Grundsätzlich wollte ich also eine Seitenleitwerksform im Negativ drucken, um dann in weiterer Folge ein Einzelstück daraus zu erstellen. D.h. in die Form sollte wenig Aufwand gesteckt werden mit dem Ergebnis, dass das entformte Teil dann eine Nachbehandlung (füllern, schleifen, lackieren) benötigen würde.

Rumpf

Ich war also auf der Suche nach einem passenden Rumpf. Durch Zufall erfuhr ich, dass ein Kollege einen Alpina 3001er Rumpf – welcher mir grundsätzlich ganz gut gefällt - geschrottet hat. Für den Gegenwert des Portos bekam ich die Überreste von ihm zugeschickt. Es war nicht mal Porto für Sperrgut notwendig - da es in einen größeren Schuhkarton gepasst hat.

Da kann man doch was draus machen . Das Leitwerk habe ich schon abgeschnitten.

. Das Leitwerk habe ich schon abgeschnitten.

Der nächste Schritt war also der Entwurf eines T-Leitwerks für den Rumpf in Fusion 360. Fusion 360 deshalb, weil ich damit schon ein wenig Erfahrung hatte.

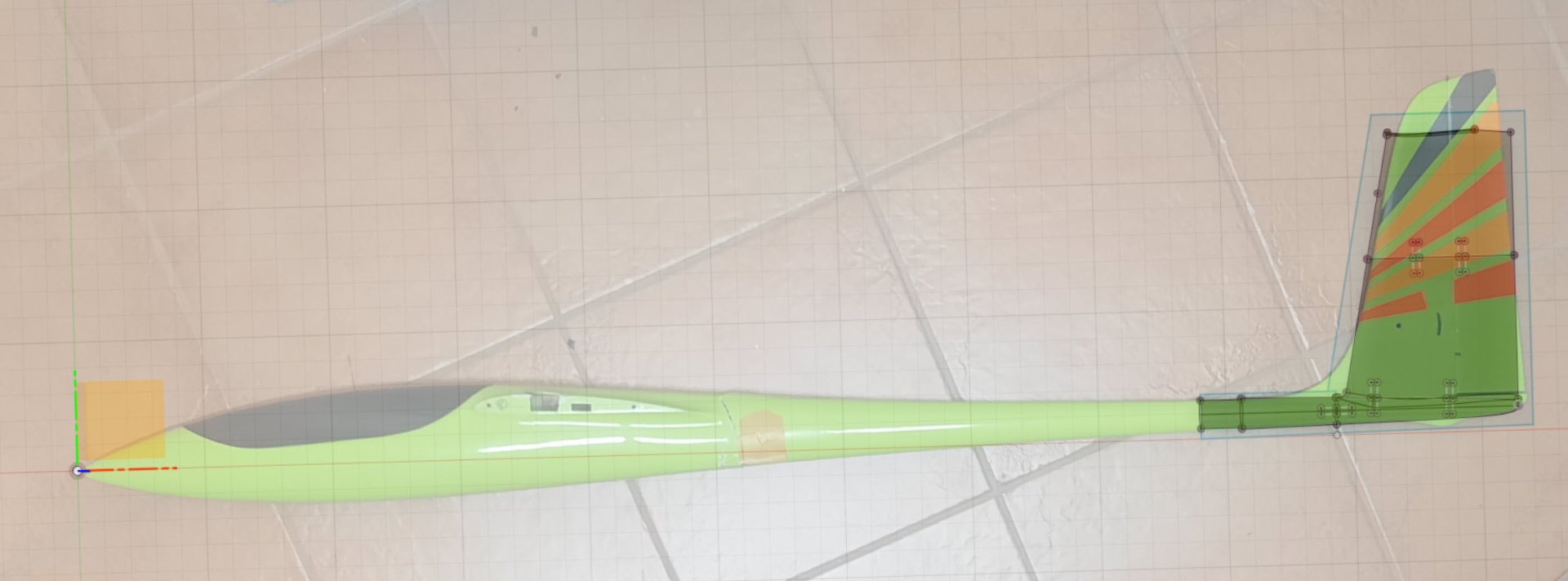

So würde es im Prinzip ausschauen. An Schluss habe ich den Rumpf doch noch um 3cm verlängert.

Anmerkung: Inzwischen habe ich erfahren, dass einige meiner Kontakte mit Rhino arbeiten und rückblickend, falls ich wieder am Einstieg in die CAD-Welt stünde, würde ich wohl auch mit Rhino arbeiten. Es scheint mir besser geeignet um Freiformen (z.B. Rumpf-Leitwerks Übergänge) zu modellieren. Aber nach dem Rhino Tutorial und der Erkenntnis, dass hier eine andere Designphilosophie dahintersteht, habe ich mich entschieden, auf meinen Erfahrungen mit Fusion aufzubauen und mich da durchzukämpfen.

Der einfache Teil, war die Reparatur des Alpina Rumpfs. In dem Zuge habe ich den Vorderteil mit 1-2 Lagen 160er Aramid Gewebe verstärkt. Der Rumpf Flügel Übergang wurde anhand von gefrästen CFK-Schablonen des Energija Wurzelprofils gemacht. Gleichzeitig sollte das Teil auch motorisiert werden. Der ovale Rumpfquerschnitt konnte relativ einfach durch erwärmen mit dem Heißluftfön und meiner „Spezial-Rundmachvorrichtung“ in eine runde Form gebracht werden.

Danach folgte klassische Handarbeit – schleifen, raspeln, füllern, schleifen, raspeln...

Der original Alpina Rumpf ist in GFK mit einer homöopathischen Dosis CFK-Rovings gefertigt. Den vorderen Teil bis unter die Flächenaufnahme hatte ich bereits mit 1-2 Lagen 160er Kevlar verstärkt und bot somit – für meine teils hochalpinen Fluggebiete - eine vertrauenserweckende Festigkeit. Der Leitwerksträger war noch in (sparsamer) GFK-Belegung und das Leitwerk wiederum in CFK. Somit würde das wohl der Bereich sein, der wieder als erstes nachgibt. Zuerst habe ich ihn daher mit innen 400er Uni CFK (mithilfe der Aufblastechnik mit minimalem Druck) und in weitere Folge dann auch noch außen mit 90er CFK Biax verstärkt.

400er CFK Uni auf Folie tränken - von vorne durchziehen und mit der Lanze von hinten kommend durch aufblasen an den vorhanden Rumpf drücken.

Nachdem die Gewichtszunahme unter Erwartungen war, habe ich mich entschieden auch noch außen ein 90er CFK Biax aufzubringen.

Das Gelege wurde stramm mit Abreißgewebe umwickelt um so das überschüssige Harz abzusaugen.

Weiter geht's im nächsten Teil, welchen ich in den nächsten Tagen fertigstellen möchte. Ich hoffe, euch damit ein wenig unterhalten zu können.

Ein paar Impressionen vom zweiten Flugtag am Hang habe ich hier im Hangflugthread eingestellt.

Grüße,

Christian

Diese Zutaten...

...führten zu diesem Ergebnis.

Aus den Energija E5 Formen habe ich, neben der original Energija, zwar bereits ein paar Ableitungen gemacht (Energija E5.240, V-Race23) welche aber alle wieder so leistungsoptimierte Besenstiele waren.

Für dieses Projekt hatte ich mehrere Beweggründe:

- Anschaulicher Rumpf: Also eher in Richtung vorbildähnlich.

- T-Leitwerk: Einfach weil’s schön ist.

- Verwendung der vorhandenen Energija Flächen und V-Leitwerksformen für das neue T-Leitwerk

- Seitenleitwerks-Prototypen-Formenbau mithilfe des 3D-Druckers

- Umsetzung der Anforderungen in Fusion 360

- Mit dem Ziel, dass, falls der Prototypen-Formenbau funktioniert, ich in der nächsten Bauphase wohl einen kompletten Rumpf (evtl. um ein ETEC 70 herum) designen möchte.

Grundsätzlich wollte ich also eine Seitenleitwerksform im Negativ drucken, um dann in weiterer Folge ein Einzelstück daraus zu erstellen. D.h. in die Form sollte wenig Aufwand gesteckt werden mit dem Ergebnis, dass das entformte Teil dann eine Nachbehandlung (füllern, schleifen, lackieren) benötigen würde.

Rumpf

Ich war also auf der Suche nach einem passenden Rumpf. Durch Zufall erfuhr ich, dass ein Kollege einen Alpina 3001er Rumpf – welcher mir grundsätzlich ganz gut gefällt - geschrottet hat. Für den Gegenwert des Portos bekam ich die Überreste von ihm zugeschickt. Es war nicht mal Porto für Sperrgut notwendig - da es in einen größeren Schuhkarton gepasst hat.

Da kann man doch was draus machen

. Das Leitwerk habe ich schon abgeschnitten.

. Das Leitwerk habe ich schon abgeschnitten.Der nächste Schritt war also der Entwurf eines T-Leitwerks für den Rumpf in Fusion 360. Fusion 360 deshalb, weil ich damit schon ein wenig Erfahrung hatte.

So würde es im Prinzip ausschauen. An Schluss habe ich den Rumpf doch noch um 3cm verlängert.

Anmerkung: Inzwischen habe ich erfahren, dass einige meiner Kontakte mit Rhino arbeiten und rückblickend, falls ich wieder am Einstieg in die CAD-Welt stünde, würde ich wohl auch mit Rhino arbeiten. Es scheint mir besser geeignet um Freiformen (z.B. Rumpf-Leitwerks Übergänge) zu modellieren. Aber nach dem Rhino Tutorial und der Erkenntnis, dass hier eine andere Designphilosophie dahintersteht, habe ich mich entschieden, auf meinen Erfahrungen mit Fusion aufzubauen und mich da durchzukämpfen.

Der einfache Teil, war die Reparatur des Alpina Rumpfs. In dem Zuge habe ich den Vorderteil mit 1-2 Lagen 160er Aramid Gewebe verstärkt. Der Rumpf Flügel Übergang wurde anhand von gefrästen CFK-Schablonen des Energija Wurzelprofils gemacht. Gleichzeitig sollte das Teil auch motorisiert werden. Der ovale Rumpfquerschnitt konnte relativ einfach durch erwärmen mit dem Heißluftfön und meiner „Spezial-Rundmachvorrichtung“ in eine runde Form gebracht werden.

Danach folgte klassische Handarbeit – schleifen, raspeln, füllern, schleifen, raspeln...

Der original Alpina Rumpf ist in GFK mit einer homöopathischen Dosis CFK-Rovings gefertigt. Den vorderen Teil bis unter die Flächenaufnahme hatte ich bereits mit 1-2 Lagen 160er Kevlar verstärkt und bot somit – für meine teils hochalpinen Fluggebiete - eine vertrauenserweckende Festigkeit. Der Leitwerksträger war noch in (sparsamer) GFK-Belegung und das Leitwerk wiederum in CFK. Somit würde das wohl der Bereich sein, der wieder als erstes nachgibt. Zuerst habe ich ihn daher mit innen 400er Uni CFK (mithilfe der Aufblastechnik mit minimalem Druck) und in weitere Folge dann auch noch außen mit 90er CFK Biax verstärkt.

400er CFK Uni auf Folie tränken - von vorne durchziehen und mit der Lanze von hinten kommend durch aufblasen an den vorhanden Rumpf drücken.

Nachdem die Gewichtszunahme unter Erwartungen war, habe ich mich entschieden auch noch außen ein 90er CFK Biax aufzubringen.

Das Gelege wurde stramm mit Abreißgewebe umwickelt um so das überschüssige Harz abzusaugen.

Weiter geht's im nächsten Teil, welchen ich in den nächsten Tagen fertigstellen möchte. Ich hoffe, euch damit ein wenig unterhalten zu können.

Ein paar Impressionen vom zweiten Flugtag am Hang habe ich hier im Hangflugthread eingestellt.

Grüße,

Christian

Zuletzt bearbeitet:

. Die Runderanlenkung konnte strömungsgünstig innerhalb des Ruders verschwinden.

. Die Runderanlenkung konnte strömungsgünstig innerhalb des Ruders verschwinden.