wersy

User

Hallo Stefan,

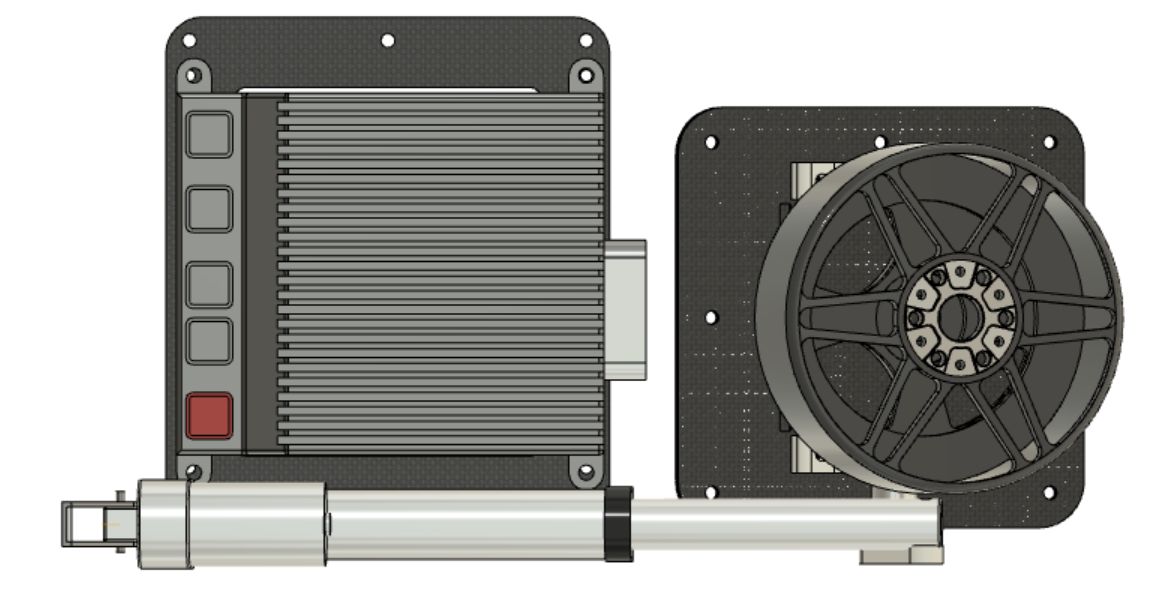

um die Platzverhältnisse mal genauer untersuchen zu können, habe ich mir den Linearantrieb noch einmal vorgenommen. Diesmal habe ich das Maß 7,1 cm als Basis genommen, und habe versucht, davon ein etwas realistischeres Modell zu zeichnen.

Mehr Maße sind leider nicht verfügbar. Da muss man wohl erst den Antrieb haben.

Jetzt wird es auch etwas enger.

Das sollte aber noch passen.

Wenn du dich wieder damit befassen kannst, wären als nächstes die Gehäuseabmessungen wichtig, die du noch ändern wolltest.

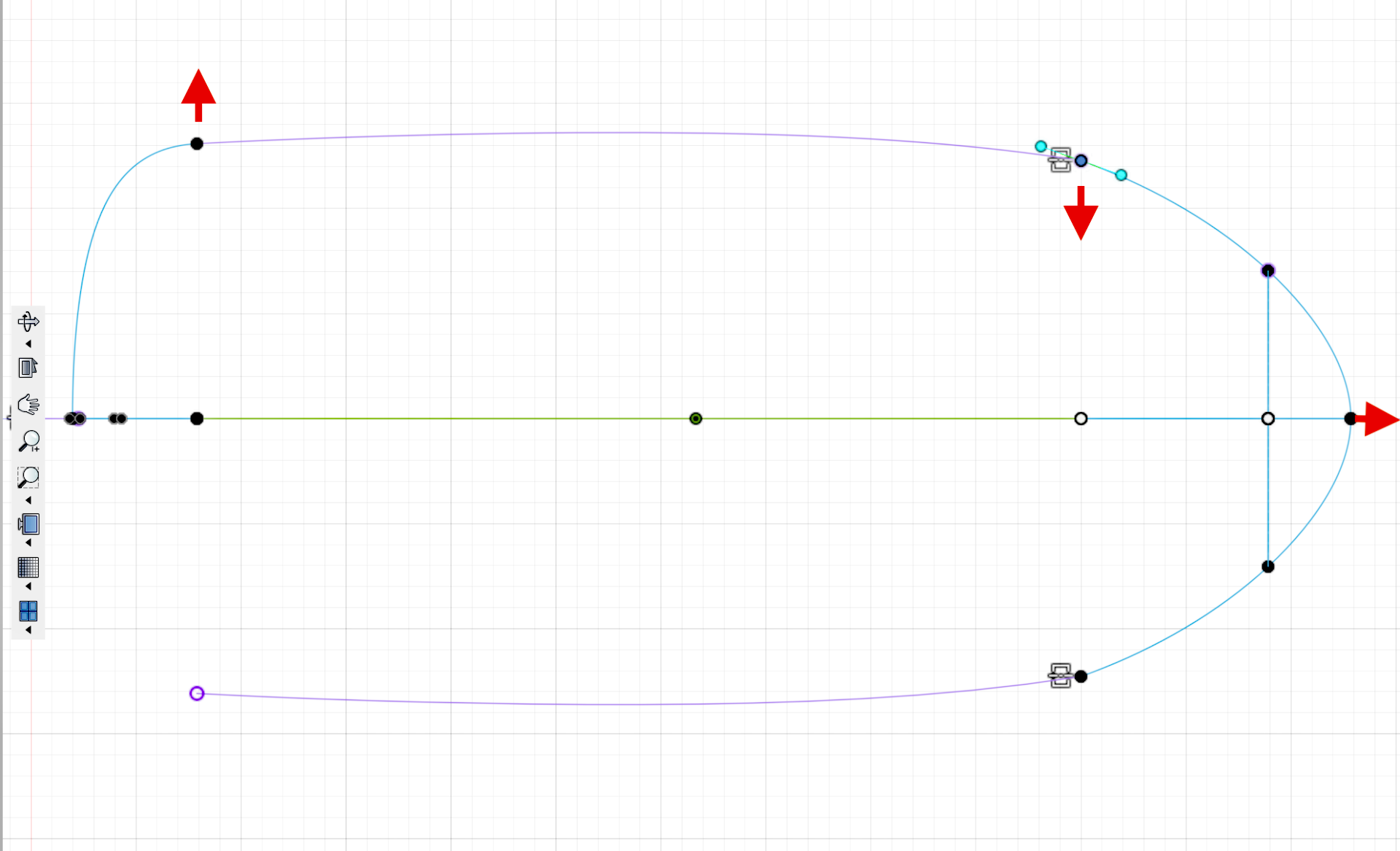

Wichtig ist auch der Schwenkbereich.

Anbei die aktualisierte Bewegungsstudie.

um die Platzverhältnisse mal genauer untersuchen zu können, habe ich mir den Linearantrieb noch einmal vorgenommen. Diesmal habe ich das Maß 7,1 cm als Basis genommen, und habe versucht, davon ein etwas realistischeres Modell zu zeichnen.

Mehr Maße sind leider nicht verfügbar. Da muss man wohl erst den Antrieb haben.

Jetzt wird es auch etwas enger.

Das sollte aber noch passen.

Wenn du dich wieder damit befassen kannst, wären als nächstes die Gehäuseabmessungen wichtig, die du noch ändern wolltest.

Wichtig ist auch der Schwenkbereich.

Anbei die aktualisierte Bewegungsstudie.