...klappt aber nur mit dem Verbinderstab als Drehpunkt und der hinteren, verstellbaren Lagereinheit für den Torsionsstab. Das ist ein völlig anderer Ansatz...V-Leitwerks EWD: Schau mal hier: https://www.rcgroups.com/forums/showpost.php?p=48321285&postcount=265

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Ein neues Konzept für F3F-Modelle!

- Ersteller wakuman

- Erstellt am

Paul Poschen

User

Hallo Obelix, Du kleiner Steinchenwerfer

Die aerodynamische Auslegung des NITRO DP hat DIRK PFLUG dankenswerterweise übernommen.

Daher zweifle ich nicht an der Richtigkeit seiner Berechnungen!

Aus diesem Grund ist die EWD des NITRO DP mit 0,6° fest vorgegeben.

ABER:

Wenn jemand meint, die EWD verändern zu müssen, so ist der Aufwand überschaubar.

Aber das müsste in Eigenregie durchgeführt werden.

Dazu wäre ein neuer Leitwerksverbinder erforderlich.

Der einfachste Weg wäre, einen Verbinder mit der Rumpfpassung (damit er in den Rumpf geschraubt oder geklebt werden kann) herzustellen, der runde Lagerachsen hat. Diese Lagerachsen greifen dann in die Taschen der HLW´s.

In die HLW-Taschen müssten Einsätze eingepasst werden, um aus der rechteckigen Kontur (10mm X 6mm) eine mit 6mm Durchmesser zu machen.

Das Ganze dann ohne Querkraftbolzen.

Bis hierher wäre das alles machbar......

Aber die dazu notwendige Anlenkung findet keinen Platz INNERHALB des Rumpfs!

Somit müsste die Anlenkung nach außen wandern.

Dann verliert man die Vorteile des Steckschwertes mit daran hängender kompletter HLW-Anlenkung.

Und die Aerodramatik ist am Rumpfende auch zum Teufel.

Aus den vergangenen Beiträgen konntet ihr ja sehen, dass ich mir sehr viele Gedanken zur Technik des Modells und dessen Bau gemacht habe.

Jetzt geht es um letzte Feinheiten, um die Passungen der Einzelteile optimal aufeinander abzustimmen.

Bevor aber jetzt weitere Bestellwünsche bei mir eingehen:

Ich baue das Modell NICHT IN GROSSSERIE!

Es war nie meine Absicht, mit dieser Konstruktion Geld verdienen zu wollen.

Mich hat es lediglich gereizt, neue Wege auszuprobieren.

Andernfalls hätte ich hier meine (zumindest für mich!!!) technischen Lösungen nicht so detailliert und für jedermann nachvollziehbar dargestellt.

Martin Weberschock hat mir vor vielen Jahren mal folgendes gesagt:

Paul, wenn jeder mit seinem Wissen hinter dem Berg halten würde, würden wir heute noch ALLE Flugmodelle aus Balsaholz bauen.

Hans-Jürgen Unverfehrt gab mir folgenden Typ:

Willst Du vermeiden, dass jemand Deine Ideen als die seinigen ausgibt, dann veröffentliche sie rechtzeitig.

Ich habe aus der Vergangenheit gelernt.

Voraussichtlich werden einzelne wenige Flugzeuge den Weg in den Freundeskreis finden.

Im Moment habe ich einen komplett flugfertigen dritten Prototypen auf der Werkbank liegen.

Er wartet nur auf (für mich) passendes Wetter.

Entweder per Handstart am Hang oder per F-Schlepp wird gestartet.

Mit freundlichen Grüßen

Paul

Die aerodynamische Auslegung des NITRO DP hat DIRK PFLUG dankenswerterweise übernommen.

Daher zweifle ich nicht an der Richtigkeit seiner Berechnungen!

Aus diesem Grund ist die EWD des NITRO DP mit 0,6° fest vorgegeben.

ABER:

Wenn jemand meint, die EWD verändern zu müssen, so ist der Aufwand überschaubar.

Aber das müsste in Eigenregie durchgeführt werden.

Dazu wäre ein neuer Leitwerksverbinder erforderlich.

Der einfachste Weg wäre, einen Verbinder mit der Rumpfpassung (damit er in den Rumpf geschraubt oder geklebt werden kann) herzustellen, der runde Lagerachsen hat. Diese Lagerachsen greifen dann in die Taschen der HLW´s.

In die HLW-Taschen müssten Einsätze eingepasst werden, um aus der rechteckigen Kontur (10mm X 6mm) eine mit 6mm Durchmesser zu machen.

Das Ganze dann ohne Querkraftbolzen.

Bis hierher wäre das alles machbar......

Aber die dazu notwendige Anlenkung findet keinen Platz INNERHALB des Rumpfs!

Somit müsste die Anlenkung nach außen wandern.

Dann verliert man die Vorteile des Steckschwertes mit daran hängender kompletter HLW-Anlenkung.

Und die Aerodramatik ist am Rumpfende auch zum Teufel.

Aus den vergangenen Beiträgen konntet ihr ja sehen, dass ich mir sehr viele Gedanken zur Technik des Modells und dessen Bau gemacht habe.

Jetzt geht es um letzte Feinheiten, um die Passungen der Einzelteile optimal aufeinander abzustimmen.

Bevor aber jetzt weitere Bestellwünsche bei mir eingehen:

Ich baue das Modell NICHT IN GROSSSERIE!

Es war nie meine Absicht, mit dieser Konstruktion Geld verdienen zu wollen.

Mich hat es lediglich gereizt, neue Wege auszuprobieren.

Andernfalls hätte ich hier meine (zumindest für mich!!!) technischen Lösungen nicht so detailliert und für jedermann nachvollziehbar dargestellt.

Martin Weberschock hat mir vor vielen Jahren mal folgendes gesagt:

Paul, wenn jeder mit seinem Wissen hinter dem Berg halten würde, würden wir heute noch ALLE Flugmodelle aus Balsaholz bauen.

Hans-Jürgen Unverfehrt gab mir folgenden Typ:

Willst Du vermeiden, dass jemand Deine Ideen als die seinigen ausgibt, dann veröffentliche sie rechtzeitig.

Ich habe aus der Vergangenheit gelernt.

Voraussichtlich werden einzelne wenige Flugzeuge den Weg in den Freundeskreis finden.

Im Moment habe ich einen komplett flugfertigen dritten Prototypen auf der Werkbank liegen.

Er wartet nur auf (für mich) passendes Wetter.

Entweder per Handstart am Hang oder per F-Schlepp wird gestartet.

Mit freundlichen Grüßen

Paul

obelix-xxl

User

Hallo Paul,

vielen Dank für Deine Erklärung.

Ich meine in einem der Gespräche mit Dir die EWD-Einstellmöglichkeit besprochen zu haben. Da sollte der Verbinder mit einer zentralen Schraube in Position gehalten und durch einen kleinen Keil, von oben eingesetzt, verstellt werden zu können. Darum habe ich hier nachgefragt.

Aber das ist jetzt ja alles gelöst durch die Festlegung der berechneten EWD.

Einen großen Dank für die hier veröffentlichten Details.

Warum wartets Du auf gutes Wetter? Schau raus, das passt heute. Ich bin gleich zum Hang.

Ich wünschen d'r ne joode Rötsch.

LG obelix

vielen Dank für Deine Erklärung.

Ich meine in einem der Gespräche mit Dir die EWD-Einstellmöglichkeit besprochen zu haben. Da sollte der Verbinder mit einer zentralen Schraube in Position gehalten und durch einen kleinen Keil, von oben eingesetzt, verstellt werden zu können. Darum habe ich hier nachgefragt.

Aber das ist jetzt ja alles gelöst durch die Festlegung der berechneten EWD.

Einen großen Dank für die hier veröffentlichten Details.

Warum wartets Du auf gutes Wetter? Schau raus, das passt heute. Ich bin gleich zum Hang.

Ich wünschen d'r ne joode Rötsch.

LG obelix

Paul Poschen

User

Hallo zusammen.

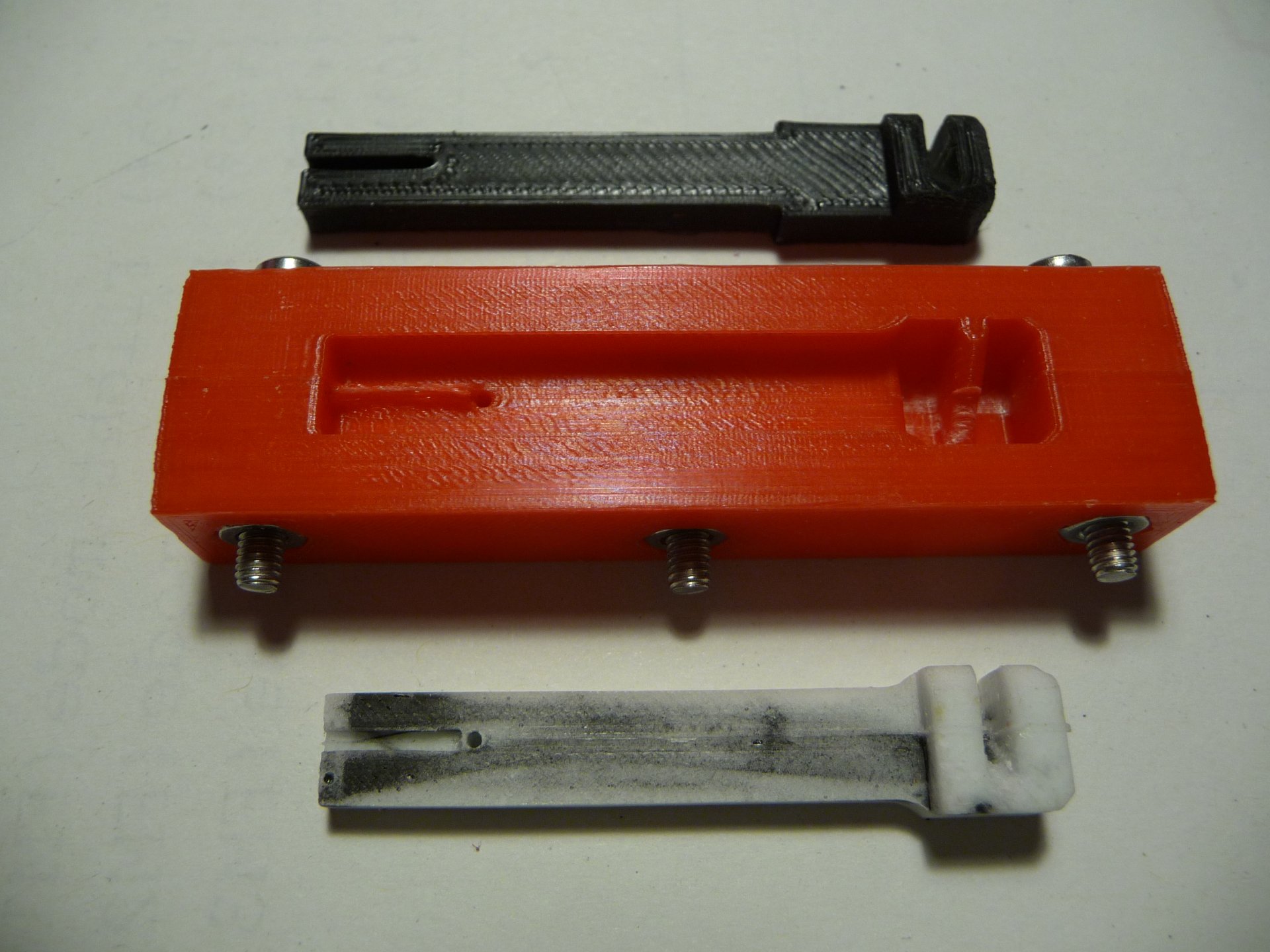

In der Vergangenheit habe ich aufgezeigt, dass ich verhältnismäßig viele Einzelteile des NITRO DP auf meinem 3D-Drucker herstelle.

Wichtige Teile unterziehe ich dann häufig einem Langzeittest.

So zuletzt geschehen mit der automatischen Höhenruderanlenkung.

Testergebnis:

3-D gedruckte Anlenkungsschieber sind durchgefallen.

Das verdruckte Material (bei mir bevorzugt PLA) ist zu weich, um der ständigen Reibung der 2mm Ruderhebel bei Höhenruderbewegungen in den Anlenkungsschiebern auf die Dauer zu widerstehen.

Was kann man machen? Wie in den Anfangstagen des NITRO DP die benötigten Schieber aufwändig aus Alu oder GFK fräsen oder gar händisch herstellen?

Nein, das habe ich früher so gemacht.

Ich habe einen eleganteren und qualitativ hochwertigen Weg gefunden.

Ich drucke mir einfach "Einweg"-Formen, denn die filigranen Teile lassen sich nur mit großem Aufwand entformen.

Schneller geht es "bergmännisch", also mit Hammer und Meißel.

Eine dafür benötigte Form erstellt mein Drucker in ca. 30 Minuten.

In der Zeit, in der er für mich arbeitet, kann ich schon was anderes machen.

Der obere schwarze Schieber (auf den Bildern stark vergrößert) entspricht dem bisher verwendeten gedruckten Schieber.

Das gedruckte rote Teil ist die jetzige Negativform.

Darunter der erste Probeabguss aus Mumpe.

Dann folgt der endgültige Schieber aus Kohlefaser.

Mein persönliches Fazit:

Anspruchsvoller Modellflugzeugbau ist ohne fundierte Kenntnisse in CAD nicht zielführend.

Idealerweise steht dann noch ein ordentlicher Maschinenpark in der Werkstatt.

Alles klar?

Nö? Dann wie immer, einfach fragen.

Mit freundlichen Grüßen

Paul

mfg Paul

In der Vergangenheit habe ich aufgezeigt, dass ich verhältnismäßig viele Einzelteile des NITRO DP auf meinem 3D-Drucker herstelle.

Wichtige Teile unterziehe ich dann häufig einem Langzeittest.

So zuletzt geschehen mit der automatischen Höhenruderanlenkung.

Testergebnis:

3-D gedruckte Anlenkungsschieber sind durchgefallen.

Das verdruckte Material (bei mir bevorzugt PLA) ist zu weich, um der ständigen Reibung der 2mm Ruderhebel bei Höhenruderbewegungen in den Anlenkungsschiebern auf die Dauer zu widerstehen.

Was kann man machen? Wie in den Anfangstagen des NITRO DP die benötigten Schieber aufwändig aus Alu oder GFK fräsen oder gar händisch herstellen?

Nein, das habe ich früher so gemacht.

Ich habe einen eleganteren und qualitativ hochwertigen Weg gefunden.

Ich drucke mir einfach "Einweg"-Formen, denn die filigranen Teile lassen sich nur mit großem Aufwand entformen.

Schneller geht es "bergmännisch", also mit Hammer und Meißel.

Eine dafür benötigte Form erstellt mein Drucker in ca. 30 Minuten.

In der Zeit, in der er für mich arbeitet, kann ich schon was anderes machen.

Der obere schwarze Schieber (auf den Bildern stark vergrößert) entspricht dem bisher verwendeten gedruckten Schieber.

Das gedruckte rote Teil ist die jetzige Negativform.

Darunter der erste Probeabguss aus Mumpe.

Dann folgt der endgültige Schieber aus Kohlefaser.

Mein persönliches Fazit:

Anspruchsvoller Modellflugzeugbau ist ohne fundierte Kenntnisse in CAD nicht zielführend.

Idealerweise steht dann noch ein ordentlicher Maschinenpark in der Werkstatt.

Alles klar?

Nö? Dann wie immer, einfach fragen.

Mit freundlichen Grüßen

Paul

mfg Paul

speedy573

User

Hallo Paul,

sehr cool :-)

Alternative statt selbst zu drucken:

Gerade das HP Multijetverfahren in PA12 bietet preisgünstige Teile mit entsprechend hoher Festigkeit.

Ich war selbst erstaunt wie günstig eine Fremdfertigung sein kann.

Die Leute sind sehr freundlich und überaus kompetent; die Beratung ist erstklassig.

Nur mal so als Idee für höherbelastete Bauteile....

sehr cool :-)

Alternative statt selbst zu drucken:

Gerade das HP Multijetverfahren in PA12 bietet preisgünstige Teile mit entsprechend hoher Festigkeit.

Ich war selbst erstaunt wie günstig eine Fremdfertigung sein kann.

Die Leute sind sehr freundlich und überaus kompetent; die Beratung ist erstklassig.

Nur mal so als Idee für höherbelastete Bauteile....

Paul Poschen

User

Hallo zusammen,

was so alles passieren kann, wenn ich nicht auf die Tipps andere Leute hören will...

Was ist passiert:

In die Abziehnase des NITRO DP habe ich zum "Flitschen (Katapultstart)" ein schräg nach hinten geneigtes 4mm-Messinrohr von unten eingeklebt.

Dort hinein KONNTE ich einen 3,5mm-Stahlstift stecken, an dem die Seilverlängerung des Gummis (EMC-VEGA) befestigt war.

Beim Start fliegt wie allgemein üblich und sehr bewährt das Modell dem gespannten Gummi nach.

Hat sich das Gummi wieder bis auf seine ursprüngliche Länge zusammengezogen, lässt die Seilspannung.

Mit einem kräftigen Höhenruderausschlag wird das Modell "auf den Schwanz gestellt" und der Flitschenstift SOLLTE aus der Nase rutschen.

Ich habe mir sehr viel Mühe gegeben, um eine möglichst glatte Rumpf- und Tragflächenoberfläche zu konstruieren.

Hat gedauert, bis Dirk Pflug auch mit meinem Ergebnis zufrieden war.

Und dann sollte ich so ganz profan einen Schraubenkopf zum Einhängen des Seils nach unten aus der Rumpfkontur vorstehen lassen???

Nein, das wollte ich aber schöner machen.

Und im Vorfeld hatte ich auch von vielen erfolgreichen Modellen gelesen, bei denen die "Rausrutschmethode" einwandfrei funktioniert.

Der langen Schreiberei kurzer Sinn:

Der buchstäblich letzte Start hat mich nun davon überzeugt, dass es zumindest für mich doch besser ist, einen festen Einhängepunkt (z.B. einen vorstehenden optimierten Schraubenkopf) zu schaffen, von dem das Seil ohne Umwege schon durch sein Eigengewicht abfallen kann.

Wer nicht hören will... Aber den Einschlag habe ich gehört!

Und so bin ich bereits dabei, neue Teile für den nächsten NITRO DP zu erstellen.

Ach ja, der Rumpf ist durch und eine Tragfläche sieht auch nicht mehr aus wie vor dem letzten Start.

Wie geht es weiter mit diesem Baubericht über ein neues Konzept für ein F3F-Modell?

Ich denke, es ist alles gesagt, oder?

Das Modell fliegt so wie viele vergleichbare Flugzeuge. Es ist mir trotz größter Anstrengung nicht gelungen DAS ULITMATIVE WELTBESTE u.s.w. FLUGZEUG ZU SCHAFFEN

----------------------------------------------------------------------------------------------------------------------------

Ich möchte mich aufrichtig bei allen Beitragsschreibern bedanken.

Der Umgangston unter uns war bemerkenswert positiv, konstruktiv und immer sehr freundlich.

Mir hat es viel Freude bereitet, euch meine Vorgehensweise zu zeigen und mit euch darüber zu diskutieren.

So haben hoffentlich viele Modellbauer, so wie ich auch, ihre Erfahrungen und Kenntnisse erweitern können.

Es wird sicher immer wieder kleinere Optimierungen in der Bauweise des NITRO DP geben, aber eigentlich machen wir doch alle das Gleiche.

Wir bauen Flugmodelle entsprechend dem aktuellen Wissensstand, oder?

Selbstverständlich beantworte ich auch zukünftig alle Fragen und freue mich über eure Anregungen.

Mit freundlichen Grüßen

Euer Paul

was so alles passieren kann, wenn ich nicht auf die Tipps andere Leute hören will...

Was ist passiert:

In die Abziehnase des NITRO DP habe ich zum "Flitschen (Katapultstart)" ein schräg nach hinten geneigtes 4mm-Messinrohr von unten eingeklebt.

Dort hinein KONNTE ich einen 3,5mm-Stahlstift stecken, an dem die Seilverlängerung des Gummis (EMC-VEGA) befestigt war.

Beim Start fliegt wie allgemein üblich und sehr bewährt das Modell dem gespannten Gummi nach.

Hat sich das Gummi wieder bis auf seine ursprüngliche Länge zusammengezogen, lässt die Seilspannung.

Mit einem kräftigen Höhenruderausschlag wird das Modell "auf den Schwanz gestellt" und der Flitschenstift SOLLTE aus der Nase rutschen.

Ich habe mir sehr viel Mühe gegeben, um eine möglichst glatte Rumpf- und Tragflächenoberfläche zu konstruieren.

Hat gedauert, bis Dirk Pflug auch mit meinem Ergebnis zufrieden war.

Und dann sollte ich so ganz profan einen Schraubenkopf zum Einhängen des Seils nach unten aus der Rumpfkontur vorstehen lassen???

Nein, das wollte ich aber schöner machen.

Und im Vorfeld hatte ich auch von vielen erfolgreichen Modellen gelesen, bei denen die "Rausrutschmethode" einwandfrei funktioniert.

Der langen Schreiberei kurzer Sinn:

Der buchstäblich letzte Start hat mich nun davon überzeugt, dass es zumindest für mich doch besser ist, einen festen Einhängepunkt (z.B. einen vorstehenden optimierten Schraubenkopf) zu schaffen, von dem das Seil ohne Umwege schon durch sein Eigengewicht abfallen kann.

Wer nicht hören will... Aber den Einschlag habe ich gehört!

Und so bin ich bereits dabei, neue Teile für den nächsten NITRO DP zu erstellen.

Ach ja, der Rumpf ist durch und eine Tragfläche sieht auch nicht mehr aus wie vor dem letzten Start.

Wie geht es weiter mit diesem Baubericht über ein neues Konzept für ein F3F-Modell?

Ich denke, es ist alles gesagt, oder?

Das Modell fliegt so wie viele vergleichbare Flugzeuge. Es ist mir trotz größter Anstrengung nicht gelungen DAS ULITMATIVE WELTBESTE u.s.w. FLUGZEUG ZU SCHAFFEN

----------------------------------------------------------------------------------------------------------------------------

Ich möchte mich aufrichtig bei allen Beitragsschreibern bedanken.

Der Umgangston unter uns war bemerkenswert positiv, konstruktiv und immer sehr freundlich.

Mir hat es viel Freude bereitet, euch meine Vorgehensweise zu zeigen und mit euch darüber zu diskutieren.

So haben hoffentlich viele Modellbauer, so wie ich auch, ihre Erfahrungen und Kenntnisse erweitern können.

Es wird sicher immer wieder kleinere Optimierungen in der Bauweise des NITRO DP geben, aber eigentlich machen wir doch alle das Gleiche.

Wir bauen Flugmodelle entsprechend dem aktuellen Wissensstand, oder?

Selbstverständlich beantworte ich auch zukünftig alle Fragen und freue mich über eure Anregungen.

Mit freundlichen Grüßen

Euer Paul

Hallo Paul,

Ich bin auch einer von dennen, die das mit dem Stift am seit machen.

Allerdings mit Rohr Senkrecht und mindestens 1mm Luft im Rohr.

Vom 3mm Stift in 4mm Goldsteckerbuchse in kleinen Modellen bis 350g bis zu 6mm Stift in 7mm Rohr bis 3kg...

Funktioniert bei mir aktuell Problemlos.

Mir schmeckt das auch nicht, dass da irgendwas aus der Rumpfkontur rausguckt

Bin auf deine Lösung gespannt und schade um das Modell

Beste Grüße

Max v.P.

Ich bin auch einer von dennen, die das mit dem Stift am seit machen.

Allerdings mit Rohr Senkrecht und mindestens 1mm Luft im Rohr.

Vom 3mm Stift in 4mm Goldsteckerbuchse in kleinen Modellen bis 350g bis zu 6mm Stift in 7mm Rohr bis 3kg...

Funktioniert bei mir aktuell Problemlos.

Mir schmeckt das auch nicht, dass da irgendwas aus der Rumpfkontur rausguckt

Bin auf deine Lösung gespannt und schade um das Modell

Beste Grüße

Max v.P.

Hallo Paul,

...es tut mir leid für Dich...und Deinen ganz besonderen Flieger.. ein Jammer

Ich weiss nicht, auf WEN Du da gehört hast...ich habe aufjeden bisschen gezuckt, als ich Dein Verhältnis von Stift- zu Röhrchendurchmesser gelesen habe...rein theoretisch funktioniert das natürlich...aber da brauchts nur ein wenig...anfangs ja gewollte...Verkantung, und das Ding klemmt.

Ich hab seit vielen Jahren gute Erfahrungen gemacht mit dieser Methode...allerdings mit einem 4er Stift in einem 8er Rohr...selbst da hatte ich vor Kurzem mal einen winzig kleinen 'Nicker', als ich sehr früh gezogen hatte...es darf halt keinerlei Spannung mehr drauf sein...mglw. war es bei Dir ähnlich... aber der Stift ist halt nicht so locker raus gerutscht...leider.

Gruß Götz

...es tut mir leid für Dich...und Deinen ganz besonderen Flieger.. ein Jammer

Ich weiss nicht, auf WEN Du da gehört hast...ich habe aufjeden bisschen gezuckt, als ich Dein Verhältnis von Stift- zu Röhrchendurchmesser gelesen habe...rein theoretisch funktioniert das natürlich...aber da brauchts nur ein wenig...anfangs ja gewollte...Verkantung, und das Ding klemmt.

Ich hab seit vielen Jahren gute Erfahrungen gemacht mit dieser Methode...allerdings mit einem 4er Stift in einem 8er Rohr...selbst da hatte ich vor Kurzem mal einen winzig kleinen 'Nicker', als ich sehr früh gezogen hatte...es darf halt keinerlei Spannung mehr drauf sein...mglw. war es bei Dir ähnlich... aber der Stift ist halt nicht so locker raus gerutscht...leider.

Gruß Götz

thomasr

User

Also, daß mit dem Flitschen ist ja das eine, aber das andere ist ja, dass Paul seinen Bericht hier doch mehr oder weniger beendet, da der Flieger ziemlich fertig ist. Es ist ein wirklich tolles Flugzeug geworden. Er fliegt super. Gestern konnte ich ihn in der Ebene sehr dynamisch, sauber kreisend und mehrfach auch aus geringer Höhe wieder in der Thermik aufsteigen sehen. Ja, Paul hat Recht, so wie andere auch, aber das muss man erstmal hinbekommen. Ob jetzt besser als x oder y, wen interessiert's und nur einige wenige werden das wirklich beurteilen können. Mit dem Nitro kann man definitiv viel Spaß haben und darauf kommt's doch an. Wirklich F3f fliegen in D doch höchstens 50 Mann.

Ich habe sehr viel gelernt beim Lesen und dafür danke an Paul.

Gruß Thomas

Ich habe sehr viel gelernt beim Lesen und dafür danke an Paul.

Gruß Thomas

Paul Poschen

User

Hallo zusammen,

Einen hätte ich noch, denn die Entwicklung/Lösungsfindung geht einen kleinen Schritt weiter.

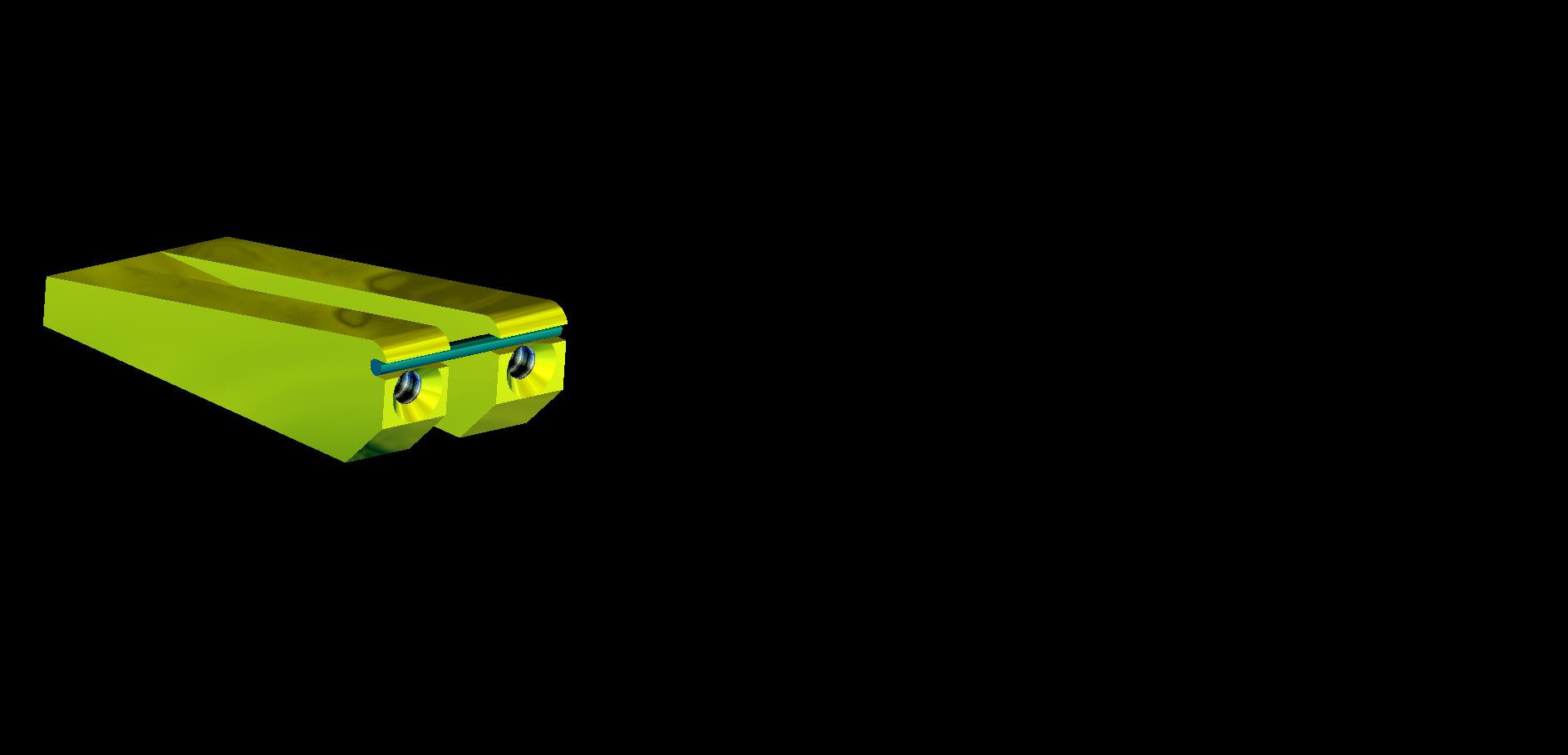

Zum Thema LDS:

Natürlich gibt es mittlerweile ganz tolle Mechaniken fertig zu kaufen.

Was mir persönlich daran nicht so gut gefällt (oder ich hab noch nicht die RICHTIGE gefunden), ist die nicht vorhandene Demontierbarkeit.

Darum möchte ich die folgende Lösung zwecks Nachbau und Diskussion hier mal zeigen.

Um diese Anlenkung zu bauen, wird kein Hightech-Maschinenpark benötigt.

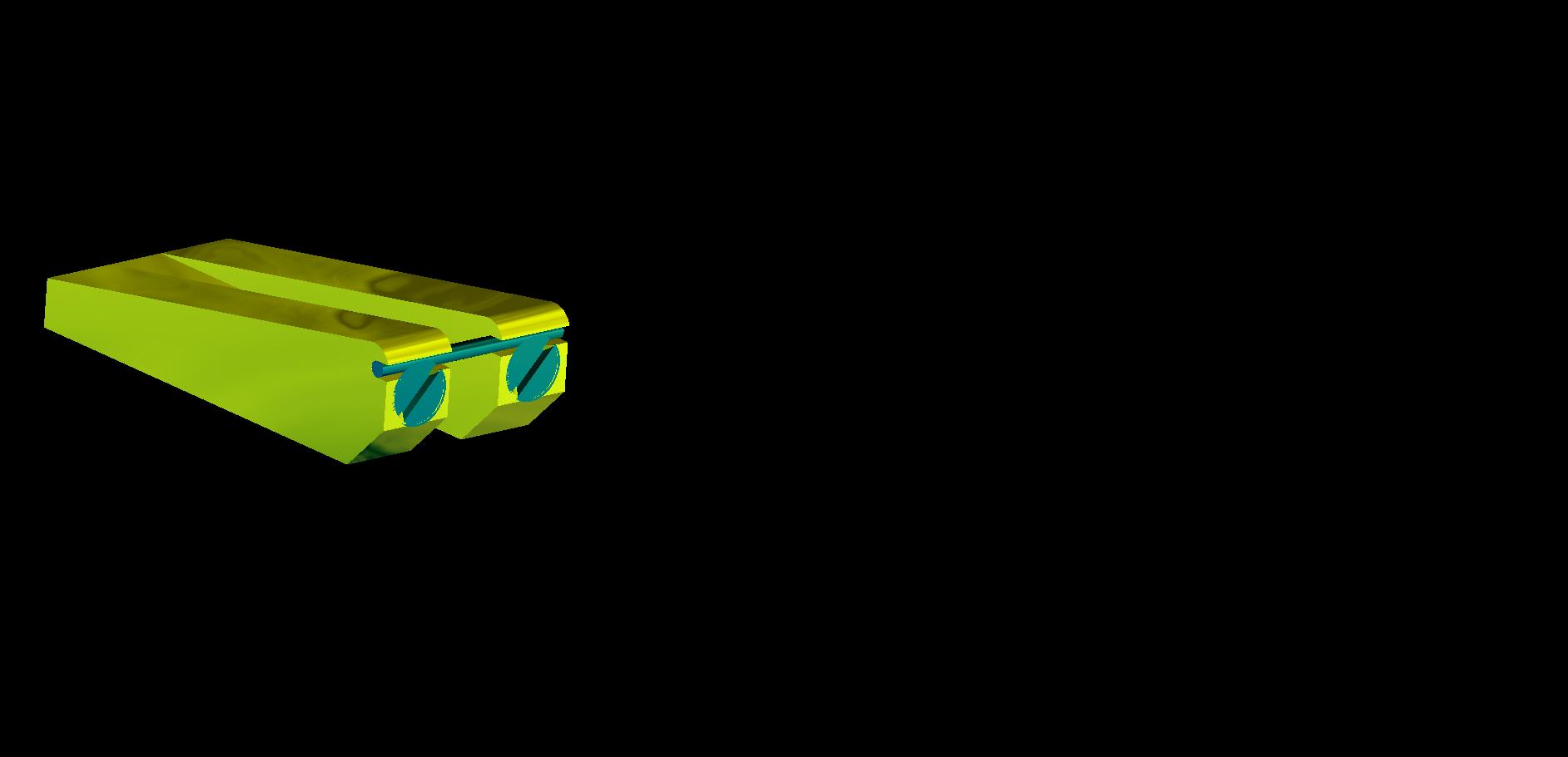

Ich fange mal damit an, einen Ausschnitt des Montageortes in der Ruderklappe symbolisch zu zeigen.

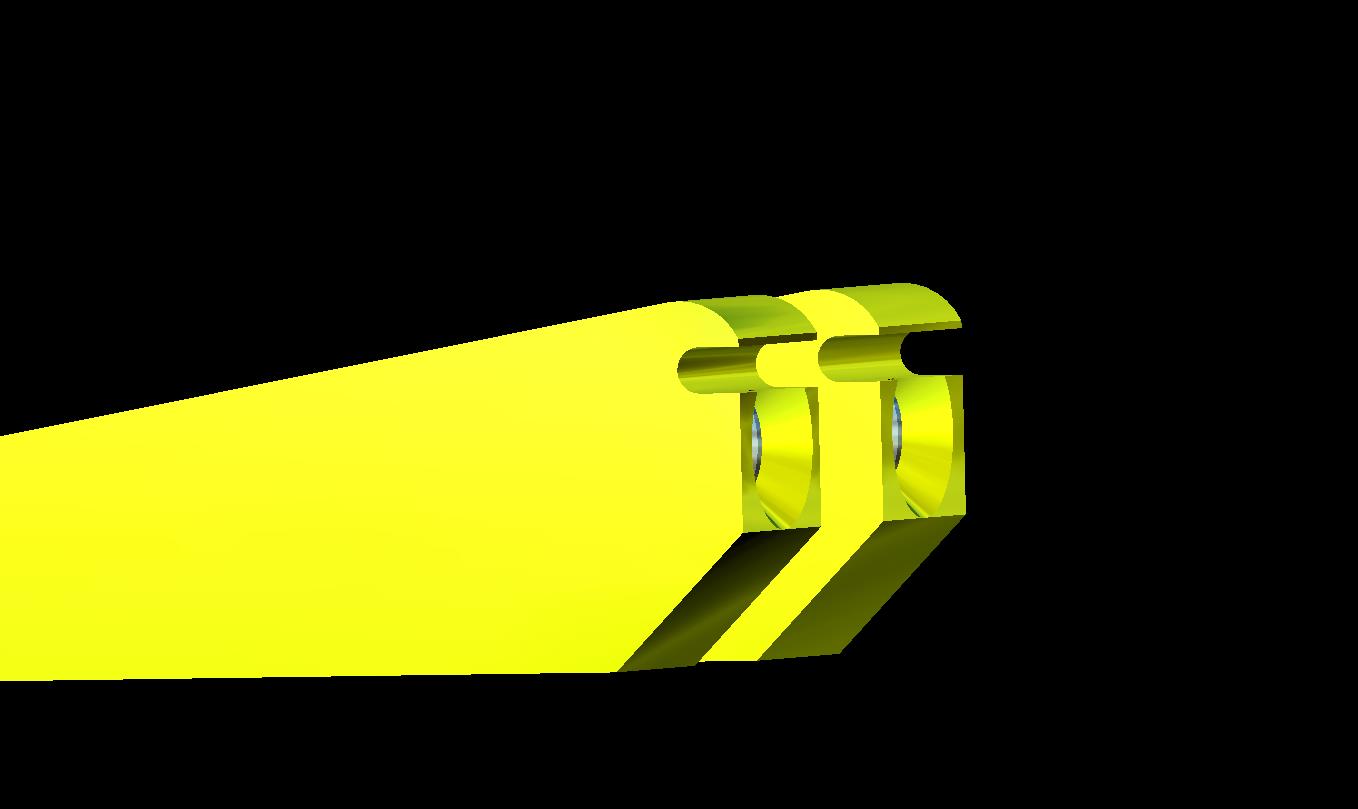

Dann geht es mit dem "Ruderhebel" weiter. Das sind die Teile, die in das Ruderblatt eingeklebt werden.

Hier kann man sehen, wie ein solcher Ruderhebel gestaltet ist.

Die Hebel sind konisch (nach hinten dünner), damit sie genügend Platz zwischen den Schalen des Ruderblattes haben.

Dann ist eine nach vorne "geöffnete Bohrung" zu sehen.

Darunter eine Gewindebohrung mit Senkung. In meinem Fall ein M-2-Gewinde.

Nach unten sind die Hebel abgeschrägt. Mit der Vorderkante dieser Schräge werden die Hebel bis zur Scharnierlinie in das Ruderblatt eingeklebt.

Weiter geht es im nächsten Schritt.

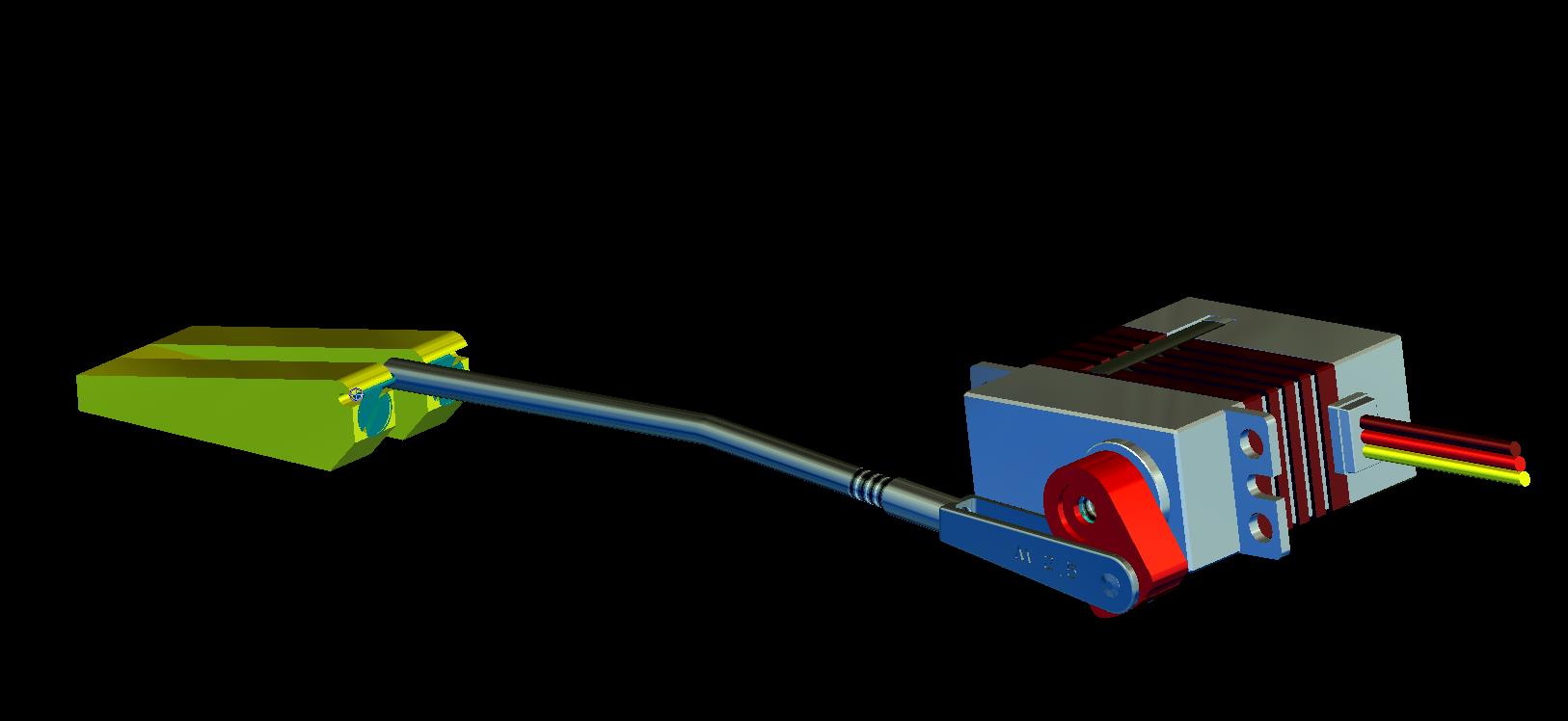

Im folgenden Bild ist ein Stahlstift mit einem Durchmesser von 1mm in die Ruderhebel eingelegt.

Und so wird der Stahlstift in den Ruderhebeln befestigt....

Dieser Stahlstift wird am hinteren Ende in die Schubstange einfach eingepresst/eingeklebt/eingelötet.

Damit dürfte das Prinzip nun klar sein, ODER?

Was ist daran ANDERS?

Ich sehe in dieser Mimik den Vorteil, dass ich alles ohne Verrenkungen demontieren kann.

Auch beim Bau der Tragfläche und der Anfertigung der späteren Dichtlippen stören die Schubstangen nicht. Denn wenn ich den Gabelkopf am Servo aushänge, kann ich das Ruderblatt so weit herunterklappen, dass ich an die zwei Senkkopfschrauben mit einem Schraubendreher herankomme.

Ist alles verständlich?

Dann lass uns diskutieren....

mfg Paul

Einen hätte ich noch, denn die Entwicklung/Lösungsfindung geht einen kleinen Schritt weiter.

Zum Thema LDS:

Natürlich gibt es mittlerweile ganz tolle Mechaniken fertig zu kaufen.

Was mir persönlich daran nicht so gut gefällt (oder ich hab noch nicht die RICHTIGE gefunden), ist die nicht vorhandene Demontierbarkeit.

Darum möchte ich die folgende Lösung zwecks Nachbau und Diskussion hier mal zeigen.

Um diese Anlenkung zu bauen, wird kein Hightech-Maschinenpark benötigt.

Ich fange mal damit an, einen Ausschnitt des Montageortes in der Ruderklappe symbolisch zu zeigen.

Dann geht es mit dem "Ruderhebel" weiter. Das sind die Teile, die in das Ruderblatt eingeklebt werden.

Hier kann man sehen, wie ein solcher Ruderhebel gestaltet ist.

Die Hebel sind konisch (nach hinten dünner), damit sie genügend Platz zwischen den Schalen des Ruderblattes haben.

Dann ist eine nach vorne "geöffnete Bohrung" zu sehen.

Darunter eine Gewindebohrung mit Senkung. In meinem Fall ein M-2-Gewinde.

Nach unten sind die Hebel abgeschrägt. Mit der Vorderkante dieser Schräge werden die Hebel bis zur Scharnierlinie in das Ruderblatt eingeklebt.

Weiter geht es im nächsten Schritt.

Im folgenden Bild ist ein Stahlstift mit einem Durchmesser von 1mm in die Ruderhebel eingelegt.

Und so wird der Stahlstift in den Ruderhebeln befestigt....

Dieser Stahlstift wird am hinteren Ende in die Schubstange einfach eingepresst/eingeklebt/eingelötet.

Damit dürfte das Prinzip nun klar sein, ODER?

Was ist daran ANDERS?

Ich sehe in dieser Mimik den Vorteil, dass ich alles ohne Verrenkungen demontieren kann.

Auch beim Bau der Tragfläche und der Anfertigung der späteren Dichtlippen stören die Schubstangen nicht. Denn wenn ich den Gabelkopf am Servo aushänge, kann ich das Ruderblatt so weit herunterklappen, dass ich an die zwei Senkkopfschrauben mit einem Schraubendreher herankomme.

Ist alles verständlich?

Dann lass uns diskutieren....

mfg Paul

obelix-xxl

User

Hallo Paul,

wie geil ist denn diese Lösung? Da ziehe ich den Hut.

Tolle Lösung.

Weiter so!

LG obelix

wie geil ist denn diese Lösung? Da ziehe ich den Hut.

Tolle Lösung.

Weiter so!

LG obelix

obelix-xxl

User

Hallo Tk7,

mich interessiert mal warum Du etwas gegen diese leicht geknickte Schubstange hast. Was spricht bei den auftretenden Kräften gegen eine 3mm dicke und gekröpfte Schubstange?

Wie dick sollte nach genauer Betrachtung die Schubstange sein, wenn die Achse am Klappenelement 1 mm Durchmesser hat?

LG obelix

mich interessiert mal warum Du etwas gegen diese leicht geknickte Schubstange hast. Was spricht bei den auftretenden Kräften gegen eine 3mm dicke und gekröpfte Schubstange?

Wie dick sollte nach genauer Betrachtung die Schubstange sein, wenn die Achse am Klappenelement 1 mm Durchmesser hat?

LG obelix

Paul Poschen

User

Ich sach mal soooo....

Auf dem Gabelkopf steht M 2,5.

Habe den Draht nicht verbogen bekommen, denn die eingebauten Servos drücken bei 8,4V ca. 8kg.

Auch ein Schlag auf das Ruderblatt bei einer verunglückten Landung dürfte eigentlich nicht viel stärker sein.

Warum überhaupt diesen Knick?

Damit ich mit der Schubstange innerhalb des Servoausschnitts (in der Tragflächenschale bei maximaler Servohebellänge) wieder auf die Innenseite der Tragflächenschalen komme, muss ich in meinem Flieger diesen Knick leider einbringen.

Aber Dein Einwand TK7 ist in meinen Augen nicht unberechtigt!

Weil ich keinen passenden Draht zur Hand hatte, habe ich von einer 2,5mm-Schweisselektrode die Ummantlung entfernt, denn ich habe keine Möglichkeit, in einen Federstahldraht eine 1mm Bohrung zu bohren.

mfg Paul

Auf dem Gabelkopf steht M 2,5.

Habe den Draht nicht verbogen bekommen, denn die eingebauten Servos drücken bei 8,4V ca. 8kg.

Auch ein Schlag auf das Ruderblatt bei einer verunglückten Landung dürfte eigentlich nicht viel stärker sein.

Warum überhaupt diesen Knick?

Damit ich mit der Schubstange innerhalb des Servoausschnitts (in der Tragflächenschale bei maximaler Servohebellänge) wieder auf die Innenseite der Tragflächenschalen komme, muss ich in meinem Flieger diesen Knick leider einbringen.

Aber Dein Einwand TK7 ist in meinen Augen nicht unberechtigt!

Weil ich keinen passenden Draht zur Hand hatte, habe ich von einer 2,5mm-Schweisselektrode die Ummantlung entfernt, denn ich habe keine Möglichkeit, in einen Federstahldraht eine 1mm Bohrung zu bohren.

mfg Paul

Danke..Paul, für diese..mal wieder..Superidee

Ich weiss nicht, wie viele Systeme ich inzwischen durch hab...aber bei allen war dieses Problem irgendwie zu lösen...(oder halt auch nicht)

.. Mir sind da leider immer nur Varianten eingefallen, die ein Risiko für Rudernase und die zarte Flügelkante darstellen, wenn man da mal ran muss...

Das Thema Schubstange ist m.E. auch separat zu betrachten, da Dein System auch mit jeder anderen Schubstange, die einen Querbolzen aufnehmen kann, funktionieren sollte..

Gruß Götz

Ich weiss nicht, wie viele Systeme ich inzwischen durch hab...aber bei allen war dieses Problem irgendwie zu lösen...(oder halt auch nicht)

.. Mir sind da leider immer nur Varianten eingefallen, die ein Risiko für Rudernase und die zarte Flügelkante darstellen, wenn man da mal ran muss...

Das Thema Schubstange ist m.E. auch separat zu betrachten, da Dein System auch mit jeder anderen Schubstange, die einen Querbolzen aufnehmen kann, funktionieren sollte..

Gruß Götz

Hallo Paul,

wiedermal schicke Konstruktion!

Hätte aber 2 Fragen:

1. woraus/wie machst du die Ruderhebel? Ohne Hitech-Maschinen... sieht nach 2D-Druck aus

2. wie bohrst du in den 2,5mm Draht das 1mm Querloch? Da verjagts dir doch jeden 1mm Bohrer?! Eventuell mittels Bohrschablone wo du den Draht reinsteckst?

Da fällt mir noch was ein: der Gabelkopf am Servo muss auf der Hinterseite angeschliffen werden, oder?!

Danke für Infos und lG

Thomas

wiedermal schicke Konstruktion!

Hätte aber 2 Fragen:

1. woraus/wie machst du die Ruderhebel? Ohne Hitech-Maschinen... sieht nach 2D-Druck aus

2. wie bohrst du in den 2,5mm Draht das 1mm Querloch? Da verjagts dir doch jeden 1mm Bohrer?! Eventuell mittels Bohrschablone wo du den Draht reinsteckst?

Da fällt mir noch was ein: der Gabelkopf am Servo muss auf der Hinterseite angeschliffen werden, oder?!

Danke für Infos und lG

Thomas

thomasr

User

Tolle Sache das. Für manche mag es einfach sein, für mich war der Einbau eines LDS eine Herausforderung. Ruderseitig sieht das jedenfalls einfacher aus. Vielleicht fällt dir ja servoseitig auch noch was anderes ein. Klar ist jedenfalls, bei den Hebeln und Winkeln kann man kein einziges Zehntel Spiel brauchen. Mit Gabelkopf geht das ja schnell.... auch durch Verschleiß.

Gruß Thomas

Gruß Thomas

Paul Poschen

User

@ Thomas, der Erste:

Zu 1. Das ist Alu-Stangenmaterial 10 X 5mm

Ich besitze eine relativ einfache aber stabile kleine Fräsmaschine (Preis ca. 750 €) OHNE CNC-Ausrüstung, aber mit einer Digitalanzeige.

Darauf kann ich mit drei gedruckten Unterlagen recht einfach die 30mm langen Alustücke in der jeweils gewünschten Position festspannen und bohren bzw. fräsen.

Dazu kann ich ja später mal ein paar Bildchen machen. Das ist dann sofort zu verstehen, aber schwieriger zu beschreiben.

Zu 2. In ein Stück Flachstahl habe ich waagerecht eine 2,5mm Bohrung gebohrt. Von oben an der entsprechenden Stelle gibt es dann noch ein 1mm Loch. Draht eingeschoben, gebohrt und das kleine Loch sitzt sauber und risikolos schön in der Drahtmitte.

Ja richtig, wie üblich muss die eine Backe des Gabelkopfes etwas ausgeschliffen werden, damit der Gabelkopf nicht am Flansch des Kunststoff-Servohebels anschlägt.

@ Thomas der Zweite:

Den Servohebel könnte ich aus Alu oder GFK-Platinenmaterial anfertigen. Dann dürfte Verschleiss kein Thema mehr sein.

Auf den Gabelkopf möchte (kann) ich nicht verzichten. Denn dadurch, dass ich ihn aushängen kann, lässt sich das Servo problemlos aus der Halterung (Servorahmen) ausbauen.

mfg Paul

Zu 1. Das ist Alu-Stangenmaterial 10 X 5mm

Ich besitze eine relativ einfache aber stabile kleine Fräsmaschine (Preis ca. 750 €) OHNE CNC-Ausrüstung, aber mit einer Digitalanzeige.

Darauf kann ich mit drei gedruckten Unterlagen recht einfach die 30mm langen Alustücke in der jeweils gewünschten Position festspannen und bohren bzw. fräsen.

Dazu kann ich ja später mal ein paar Bildchen machen. Das ist dann sofort zu verstehen, aber schwieriger zu beschreiben.

Zu 2. In ein Stück Flachstahl habe ich waagerecht eine 2,5mm Bohrung gebohrt. Von oben an der entsprechenden Stelle gibt es dann noch ein 1mm Loch. Draht eingeschoben, gebohrt und das kleine Loch sitzt sauber und risikolos schön in der Drahtmitte.

Ja richtig, wie üblich muss die eine Backe des Gabelkopfes etwas ausgeschliffen werden, damit der Gabelkopf nicht am Flansch des Kunststoff-Servohebels anschlägt.

@ Thomas der Zweite:

Den Servohebel könnte ich aus Alu oder GFK-Platinenmaterial anfertigen. Dann dürfte Verschleiss kein Thema mehr sein.

Auf den Gabelkopf möchte (kann) ich nicht verzichten. Denn dadurch, dass ich ihn aushängen kann, lässt sich das Servo problemlos aus der Halterung (Servorahmen) ausbauen.

mfg Paul

Paul Poschen

User

Hallo Madmo,

könntest Du dazu mehr Infos geben?

mfg Paul

könntest Du dazu mehr Infos geben?

mfg Paul

Ähnliche Themen

- Antworten

- 0

- Aufrufe

- 7K

- Antworten

- 16

- Aufrufe

- 29K

- Antworten

- 17

- Aufrufe

- 18K

- Antworten

- 0

- Aufrufe

- 69K