Die Anlenkungen sind fertig und ich habe

begonnen, die Flächen zu bügeln. Jeder hat da so seine eigenen Vorlieben und Wege ein Modell zu bebügeln und irgendwie funktionieren alle. Ich werde hier mal beschreiben wie ich das mache.

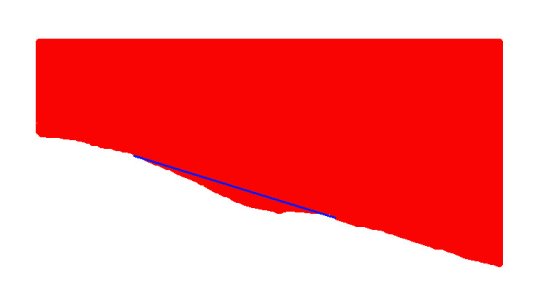

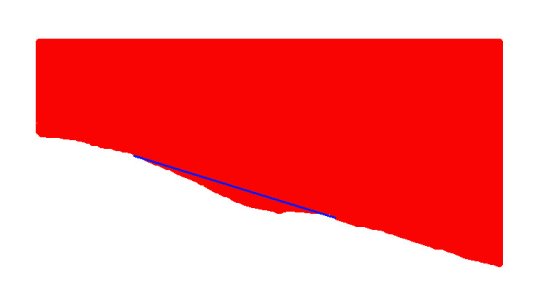

Rumpf: Den habe ich in dem Fall einfach gehalten und in 4 Bahnen gebügelt. Unten, dann rechts und Links und dann oben. Da hab ich keinen Fotos gemacht, weil das eigentlich jedem klar sein sollte wie das funktioniert. Wichtig ist hier nur, dass der Zuschnitt passt. Speziell bei der letzten (oberen) Bahn bin ich kein Fan davon das am Modell zu schneiden, sondern bereite das immer fertig zugeschnitten vor und bügle das dann wie es ist. Dazu lege ich den Rumpf auf die Folie und zeichne dessen Kontur auf die Folie ab (Achtung: Speziell bei asymmetrischen Teilen, ist es wichtig, dass Folie und Teil richtig herum liegen, da man sonst gespiegelt anzeichnet). Die Kontur ist meinst unsauber angezeichnet, zu mindest ich bringe das nie sauber hin, aber das ist kein Beinbruch. Dann die Kontur mit der Schere ausschneiden und die Kanten schneide ich dann mit Lineal und Messer nach OHNE dabei die Kontur wirklich zu verändern, aber so, dass es eine saubere Linie ist. Das sieht dann in etwa so aus. Wobei ich immer nur kurz Segmente beschneide, was auch bei nicht ganz geraden Teilen gut funktioniert. Dabei schneide ich logischer Weise immer nur die "überstehenden" Teile weg. Nachdem die Bahnen sowieso 1-1,5cm überlappend sein sollten peile ich eher die 1,5cm an weshalb ich dann trotz Beschnitt ausreichend Überlappung habe. Das sieht dann in etwa so aus:

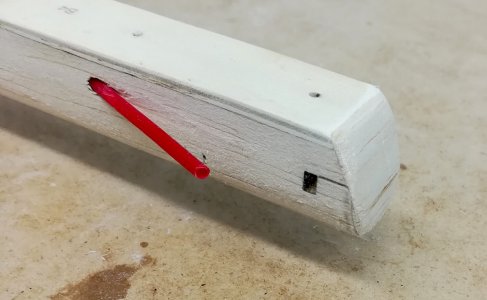

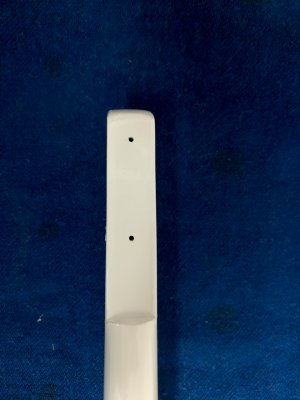

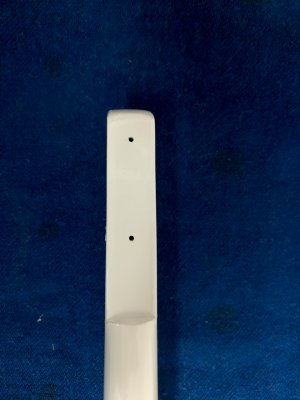

Löcher und Ausnehmungen werden immer noch oft mit Messer geschnitten, was teilweise gut funktioniert, aber oft nicht wirklich schöne Kanten hinterlässt. Speziell bei runden Löchern ist es mit Messer immer eine Herausforderung. Mit einem Lötkolben (am besten alter Spitze oder gut reinigen nach Gebrauch) bekommt man da saubere Löcher hin:

Es bleibt zwar oft ein rauer, leicht erhabener Rand zurück wie man hier links sieht, der lässt sich aber leicht mit den Fingern entfernen (am besten immer in Richtung der Öffnung weg reiben bzw. -drücken).

In dem Foto oben ist auch die Ausnehmung für die Schubstange mit dem Lötkolben freigelegt, aber Vorsicht, die Bowdenzugrohre nehmen Kontakt mit dem Lötkolben übel!

Ich hab mich bei dem Invincible hinten für 3 Löcher auf der Unterseite entschieden. Gewichtseinsparung? Natürlich nicht!

Die hinteren beiden sind die Öffnungen für die SLW Befestigung und das andere dient einfach der Entlüftung. Und bevor die Frage kommt, nein bei den Schraubenlöchern kann die Luft nicht raus, da die Unterkonstruktion im Heck dicht abschließt. Irgendwo muss der Rumpf also offen sein. Was ich hier nicht gemacht habe ist eine Landekuve einzubauen. Diese wäre möglich zwischen den beiden Schraubenlöchern, sollte der Rumpf im hinteren Bereich leiden.

Was die Flächen angeht bin ich kein Freund von einem Streifen im Ruderspalt um ein Folienscharnier zu machen. Es sei nochmal erwähnt, dass das meine Meinung und meine Weise zu bespannen ist, jeder kann machen wie er will! Ein Ruderspalt sollte im Optimalfall so klein sein wie möglich, das hab ich hier beim Prototypen vom Invincible bewusst größer als nötig gemacht, aber das hat keinen Einfluss auf die Weise wie ich bügle, denn so hält man sich den Ruderspalt schön frei von unnötigen Überlappungen. Wobei ich bei den WK (unten angeschlagen) und den QR (oben angeschlagen) anders vorgegangen bin.

Fangen wir mit den WK an, weil ich die eigentlich fast immer so mache (mit ganz wenigen Ausnahmen, zum Bsp wenn es vom Design her nicht möglich oder sinnvoll ist):

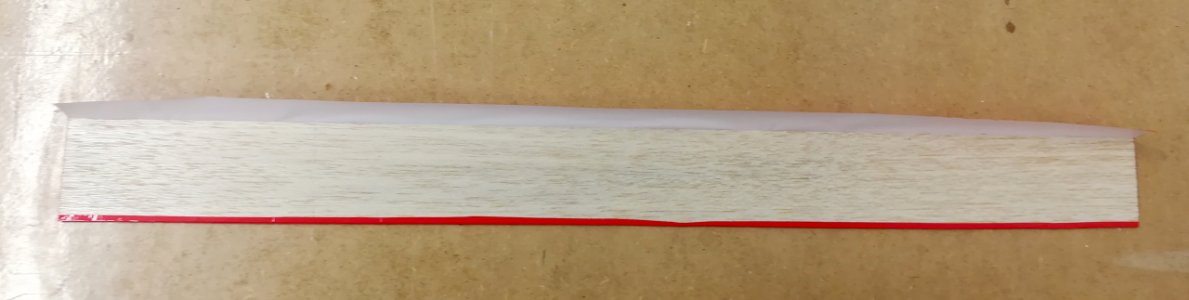

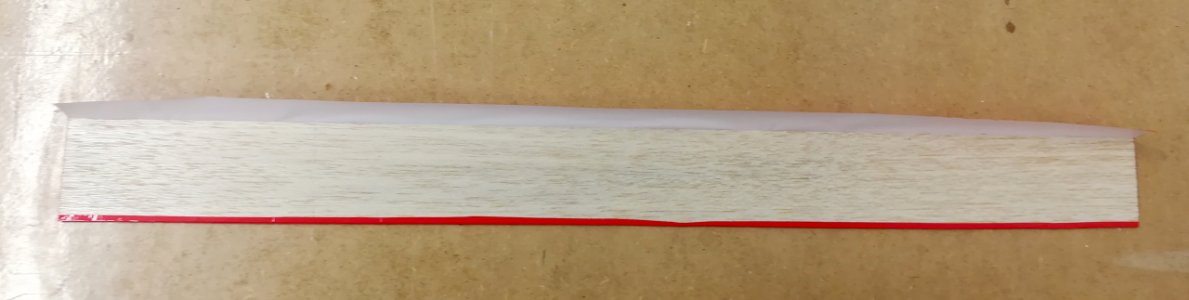

Zuerst schneide ich einen von der Tiefe her passenden Streifen zu. In der Länge kann er ruhig etwas länger sein, das wird später teilweise noch gebraucht, bzw. weggeschnitten. Den Teil der auf die Fläche gebügelt wird (also der einseitige Ruderspalt + den Teil der Fläche was normal ca. 1cm ist) abmessen auf der Folie (Kleberseite) anzeichnen. Die Ruderfläche an dieser Linie ausrichten, umdrehen und dann bügle ich die Oberseite als erstes! (das ist die einzige Stelle am ganzen Flieger wo ich das mache, sonst immer unten zu erst). Ist das erledigt sollte das so aussehen:

Wobei ich die Enden auch bügle. Am besten auch hier mit einem Überstand von ca. 2mm. Ecken am besten im 45° Winkel beschneiden, dass hier nichts aufgedoppelt und schlussendlich dann dreifach ist. Aus irgendeinem Grund hab ich hier die Enden bündig abgeschnitten,... keine Ahnung war wohl schon zu spät gestern...

Wichtig ist jetzt aber, dass der Überstand seitlich auch gerade abgeschnitten wird, sodass die in den Ruderspalt und die Fläche gebügelte Streifen die Enden des Ruders fortsetzt.

Dann wird der Ruderspalt gebügelt und weiter auf die Fläche. Das sollte dann so in etwa aussehen.

Die Folie auf der Oberfläche der Fläche wird dann bei der WK mit dem Ruderspalt bündig abgeschnitten und fällt so gut wie garnicht auf. Sieht man es? Ja, man sieht es, wenn man genau hinschaut, aber es ist so unauffällig (wenn man sauber arbeitet), dass man jede andere nicht ganz sauber geschliffene Stelle an der Fläche vorher sieht. Durch die größere Überlappung hält die Folie aber ausgezeichnet und wenn man die Folie vom Ruder sehr sauber und vor allem gerade geschnitten hat, sieht man das normal wirklich erst auf den 2. Blick. Man hat damit auch dann weniger Probleme das 2. Ruder anzubügeln, da man die WK einfach fertig nach unten klappen kann und sich dem QR widmen kann, anstatt beide Ruder aus einem Stück machen zu müssen. Das gibt im Normalfall auch sauberere Enden der Ruder.

Wie man schon durch sieht, habe ich mit den weißen Blockstreifen angefangen auf der Unterseite. Wenn möglich immer mit hell anfangen und nach dunkel arbeiten, sodass die obere Folie deckender ist und da nichts durchscheint. Wie in diesem Fall deckt sich der weiße Streifen genau mit den Rippensegmenten, weshalb ich das hier in einzelnen Streifen mache. Der äußere Streifen dient hier auch gleich dazu das Ruder unten mit anzubügeln. Das hab ich in dem Fall mit einem durchgehenden Streifen gemacht wobei ich von der D-Box nach hinten gebügelt habe. Wichtig ist dabei das Ruder richtig zu positionieren, was mit dem Streifen aber auch leichter war, da ich das Ruder mit Miniklemmen ausrichten und fixieren konnte ohne dass es mich beim Bügeln gestört hat. Das Ruder wurde passend ausgeschnitten und auch 2mm überlappend gebügelt. Vorne die Nase auch mit leichtem Überstand.

Der innere Streifen wird dann bündig mit der Kante abgeschnitten. Hier ist Vorsicht geboten. Die Folie auf keinen Fall um die Kante beim Ruder bügeln! Nur bis zum Ende und dann sauber der Kante entlang bügeln. Das mache ich gerne mit etwas höherer Temperatur, was die Folie minimal zurück zieht (wir reden hier aber wirklich nur von GANZ wenig und da kann man ganz schnell zu heiß sein und sich das Finish versauen, also Vorsicht! Im Zweifelsfall einfach den minimalen Überstand (ganz bündig bekommt man das kaum hin) um die Kante bügeln. Wenn man hier schon etwas über die Kante gebügelt hat und es bleiben Kleberückstände auf der roten Oberfläche, kann man die mit Aceton gut entfernen, die Folie hält das normal aus.

Bei einer reinen Rippenfläche oder einem Design was nicht genau mit den Rippenabständen übereinstimmt empfiehlt es sich meist Folie auf Folie vorher noch zusammen zu bügeln, da man bei offenen Flächen kaum die Möglichkeit hat den Druck auszuüben der notwendig wäre um die Folien auf der Fläche gut verbinden zu können. Dazu einfach ein größeres Stück von der Träger- bzw. Schutzfolie unterlegen und mit ca. 1-1,5cm Überlappung die Folienteile zusammenkleben. Dann kann die ganze Fläche in "einem Stück" bespannt werden. Gerade bei symmetrischen Designs, empfiehlt es sich hier den Überstand ausreichend zu dimensionieren um die Fläche gut ausrichten zu können. Mir tut das immer im Herzen weh Folien viel zu groß zuzuschneiden und dann viel entsorgen zu müssen, aber wer auf ein perfektes Finish wert legt sollte hier nicht zu sparsam sein, das kann leicht in die Hose gehen.

Die Woche ist beruflich etwas intensiv, weshalb ich wahrscheinlich erst wieder am WE dazu kommen weiter zu bügeln, aber vielleicht hilft es ja dem einen oder anderen Bügel-Neuling.

Aja zu letzt hab ich noch ein Foto von den Ruderhörnern. Die hat der Laser wie gesagt nicht gut geschnitten, weshalb ich den Laser hier nur zum "übertragen" der Konturen verwendet habe und dann von Hand ausgeschnitten. Was mir aber aufgefallen ist, ist dass dieses Brettchen KEIN Balsa GFK Mix ist, wie vorhin geschrieben, sondern in dem Fall war das ein Versuch 2mm Flugzeugsperrholz mit jeweils einer Schicht GFK zu beschichten. Ist nicht optimal für den Einsatzzweck, aber für den Prototypen akzeptabel.

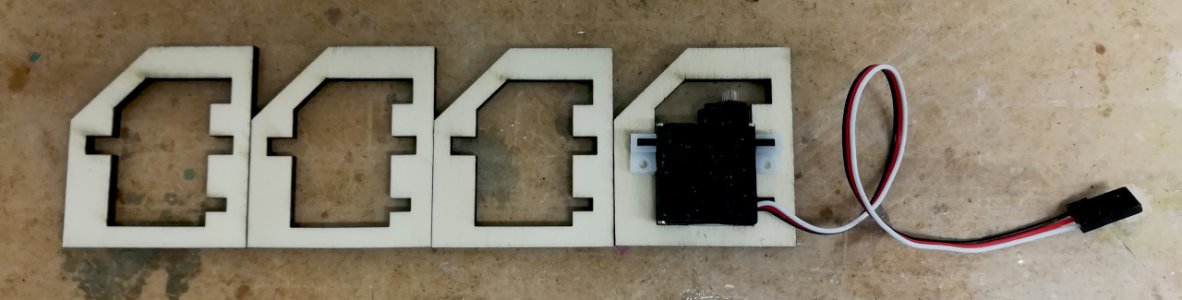

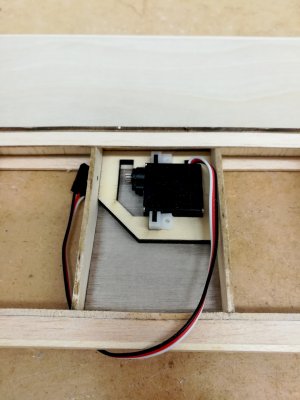

Ich hab mich für 2 unterschiedliche Ruderhörner entschieden für QR und WK, wobei die WK Ruderhörner etwas über den Ruderspalt hinaus ragen und einen etwas kürzeren Hebel haben. Beim QR sitzt das Loch über dem Ruderspalt und ist einen Gedanken höher, was immer noch mehr als genug Ausschlag ergeben wird. Beim Servo hängt das Gestänge aktuell bei QR und WK auf dem 2. Loch. Bei den QR werde ich hier vielleicht noch auf das erste Loch runter gehen, das sollte immer noch reichen um den nötigen Ausschlag zu bekommen und so nutze ich den ganzen Servoweg besser aus, was das Steuerverhalten etwas feinfühliger macht. Achja, die Servoschächte haben 0,4mm Sperrholz mit 3mm Breite bekommen. Das hat den Hintergrund, dass die Servoschächte nach der Servo- und Gestängeinstallation mit Folie verschlossen werden und so mehr Fläche da ist um das sauber aufbügeln zu können. Außerdem haben ja alle anderen Rippen einen 3mm breiten Aufleimer bekommen. Weiß nicht ob man das auf den Fotos überhaupt erkennen kann, aber die Aufleimer ergeben das erwartete sehr saubere Aussehen der Oberfläche.

Was ich auch noch erwähnen möchte ist meine Lösung zum "Deckel" bei der Flächenaufnahme. Wer kennt das nicht, dass die mal bricht oder knackst, wenn man die Fläche rein/raus nimmt oder auch mal beim Transport hängen bleibt oder was auch immer. Das war für mich immer eine unnötige Schwachstelle die ich beim Invincible gelöst, oder sagen wir mal dramatisch verbessert, habe indem ich statt 3mm Balsa 2x 1,5mm Balsa um 90° zum Faserverlauf verklebt habe. Das ist DEUTLICH stabiler und bruchfester. Und ja, das hat durch den Kleber sicher ein halbes Gramm mehr Gewicht!

Ich wollte ja ein robustes Modell, da durfte diese Stelle keine Ausnahme machen! Man sieht die Schichten hier auf dem grob verschliffenen Foto sogar:

Ob es bei so einem Modell einen Unterschied macht oder nicht doch eine andere Stelle vorher aufgibt weiß ich nicht, aber ich glaube mal daran und nachdem ich keinen Grund sehe die Beplankung nicht in einem Stück zu machen nehme ich jedes kleine Bisschen Festigkeit mit!

Ob es bei so einem Modell einen Unterschied macht oder nicht doch eine andere Stelle vorher aufgibt weiß ich nicht, aber ich glaube mal daran und nachdem ich keinen Grund sehe die Beplankung nicht in einem Stück zu machen nehme ich jedes kleine Bisschen Festigkeit mit!