Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Eigenbau CNC Holzfräse für den Modellbauer

- Ersteller ExtremerAnfänger

- Erstellt am

-

- Schlagworte

- cnc eigenbau fräse holz siebdruckplatte

ExtremerAnfänger

User

Hallo Werner,

ich nutze CAMBam, hier kann man das Ausfräsen der Ecken auch definieren, klappt prima.(immer mein Problem...zuerst Anleitung lesen hilft). Die erste Maschine (Prototyp) wird aus Pappelsperrholz gemacht, da ich gemerk habe, dass einige Sachen erst bei der Montage auffallen, da ist das Problem der Ecken ein kleines gewesen :-) Da merkt man erst, dass manche Steckungen nicht funktionieren. Später wird dann die Siebdruckplatte oder wie schon das vorgeschlagen Material der Fassadenplatten genommen..

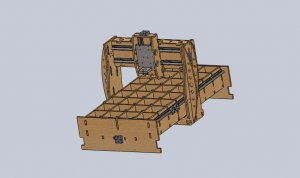

Mein Ziel ist ein Holz-Bausatz zzgl . Teileliste anzubieten.

Siebdruckplatten 12mm Qm Preis ca 50eur, dagegen Pappelsperrholz 12mm ca 20eur...Mein Budget ist nicht hoch, suche noch einen Goldesel ... ;-)

Ich habe aber gemerkt, das die Konstruktion mit Pappelsperrholz ausreichen sollte, der Rahmen bzw die Box Konstruktionen werden in sich so stabil, dass ich auch Pappel nehmen könnte, muss dann aber zwingend mit Treppen / Bootslack lackiert/getränkt werden... sieht bestimmt wunderschön aus. Die Kraftübergabepunkte (Antriebsstrang) werden beidseitigt mit Fest/Loslagerbock und Aluplatten gestützt. Jeder der ein Modellflugzeug selber zusammengebaut hat, versteht, was ich meine...4mm Kiefern-Leisten halten nix, in einer logischen Konstruktion entsteht ein stabiles Objekt.

Die Erfahrung, mit meiner selbstgebauten Wollmilchsau zeigt, dass ich später sogar ALU bearbeiten kann....der Kraftübergabepunkt (Trapezgewindemutter Y Achse) meiner CNC Maschine besteht aus 6mm Pappelsperrholz..ich fräse ALU und relativ schnell 800-1000mm/min Holz.

Neue Dinge:

-Auflagefläche 1000mm lang

-Opferplatte wird zu wechseln sein, wird nicht mit der Box verklebt

-Opferplatte mit Vakuumfunktion später möglich

-Fahrgeräusche der Maschine werden relativ gering ausfallen

Gruss

Jürgen

ich nutze CAMBam, hier kann man das Ausfräsen der Ecken auch definieren, klappt prima.(immer mein Problem...zuerst Anleitung lesen hilft). Die erste Maschine (Prototyp) wird aus Pappelsperrholz gemacht, da ich gemerk habe, dass einige Sachen erst bei der Montage auffallen, da ist das Problem der Ecken ein kleines gewesen :-) Da merkt man erst, dass manche Steckungen nicht funktionieren. Später wird dann die Siebdruckplatte oder wie schon das vorgeschlagen Material der Fassadenplatten genommen..

Mein Ziel ist ein Holz-Bausatz zzgl . Teileliste anzubieten.

Siebdruckplatten 12mm Qm Preis ca 50eur, dagegen Pappelsperrholz 12mm ca 20eur...Mein Budget ist nicht hoch, suche noch einen Goldesel ... ;-)

Ich habe aber gemerkt, das die Konstruktion mit Pappelsperrholz ausreichen sollte, der Rahmen bzw die Box Konstruktionen werden in sich so stabil, dass ich auch Pappel nehmen könnte, muss dann aber zwingend mit Treppen / Bootslack lackiert/getränkt werden... sieht bestimmt wunderschön aus. Die Kraftübergabepunkte (Antriebsstrang) werden beidseitigt mit Fest/Loslagerbock und Aluplatten gestützt. Jeder der ein Modellflugzeug selber zusammengebaut hat, versteht, was ich meine...4mm Kiefern-Leisten halten nix, in einer logischen Konstruktion entsteht ein stabiles Objekt.

Die Erfahrung, mit meiner selbstgebauten Wollmilchsau zeigt, dass ich später sogar ALU bearbeiten kann....der Kraftübergabepunkt (Trapezgewindemutter Y Achse) meiner CNC Maschine besteht aus 6mm Pappelsperrholz..ich fräse ALU und relativ schnell 800-1000mm/min Holz.

Neue Dinge:

-Auflagefläche 1000mm lang

-Opferplatte wird zu wechseln sein, wird nicht mit der Box verklebt

-Opferplatte mit Vakuumfunktion später möglich

-Fahrgeräusche der Maschine werden relativ gering ausfallen

Gruss

Jürgen

Hallo,

BOcnc macht das so wie Punkt 2 beim Eckenausfräsen.

Ich habe noch nie eine Holzfräse gebaut, aber die meisten nehmen Siebdruckplatten (Baumarkt) weil die sich am wenigsten verziehen sollen.

gruß

Werner

Hallo Jürgen,

ich mache auch oft erst was aus Pappel um zu sehen ob es passt.

Man muss bei der Fräse aber bedenken das es Langzeitstabil sein sollte. Sonst fängt es irgendwann an zu klemmen wenn man es ohne grosses Spiel baut.

Wenn es wackelig wird fängt es leicht an zu rattern und dann brechen leicht die kleinen Fräser ab die man im Modellbau benutzt. Bei Balsa und DEPRON nicht, aber bei Flugzeugsperrholz kann es passieren.

gruß

Werner

ich mache auch oft erst was aus Pappel um zu sehen ob es passt.

Man muss bei der Fräse aber bedenken das es Langzeitstabil sein sollte. Sonst fängt es irgendwann an zu klemmen wenn man es ohne grosses Spiel baut.

Wenn es wackelig wird fängt es leicht an zu rattern und dann brechen leicht die kleinen Fräser ab die man im Modellbau benutzt. Bei Balsa und DEPRON nicht, aber bei Flugzeugsperrholz kann es passieren.

gruß

Werner

ExtremerAnfänger

User

ExtremerAnfänger

User

Gast_22053

User gesperrt

Hallo

Schön was du da machst und ich hoffe du bekommst die Fräse bald ans laufen

Werde das weiterverfolgen

Norbert

Schön was du da machst und ich hoffe du bekommst die Fräse bald ans laufen

Werde das weiterverfolgen

Norbert

ExtremerAnfänger

User

Hallo Norbert,

so viel Arbeit ist es nicht mehr, ich stelle gerade die Liste der verplanten Bauteile (Schienen/Wagen/Festlager/Loslager etc. zusammen, damit es keine Überraschungen gibt. Dann ist das Puzzel für Männer fertig :-)

gruss

Juergen

so viel Arbeit ist es nicht mehr, ich stelle gerade die Liste der verplanten Bauteile (Schienen/Wagen/Festlager/Loslager etc. zusammen, damit es keine Überraschungen gibt. Dann ist das Puzzel für Männer fertig :-)

gruss

Juergen

Hallo

Schön was du da machst und ich hoffe du bekommst die Fräse bald ans laufen

Werde das weiterverfolgen

Norbert

ExtremerAnfänger

User

Hallo Stephan,

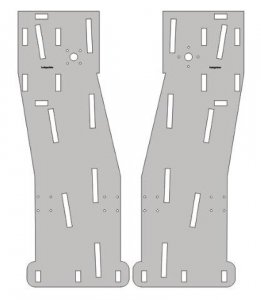

ich denke, die beiden Streben sollten die seitliche Energie abfangen. "Dat reicht auuus"

Gruss

Juergen

ich denke, die beiden Streben sollten die seitliche Energie abfangen. "Dat reicht auuus"

Gruss

Juergen

Moin Jürgen,

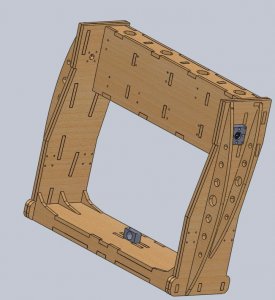

wenn Du eh schon die Wangen doppelt nimmst und diese dann nach außen verstärkst, mach besser eine Verkastung draus.

Das sollte um eine vielfaches stabiler sein.

/OT Kann dat Dingens auch eierlegen?

Grüße

Stephan

Fräse

Fräse

Deine Wangen auch noch zu verstärken obwohl die doppelt sind, ist völliger Unsinn.

zB aus 2 x 19 mm MPX gefertigt kannste da einen Panzer drüber fahren lassen.

Desgleichen deine Verkastung der Portalverbinderkonstruktion. Ne 22er MPX Platte nehmen und gut ist es.

Viel entscheidender ist es, das du keine Gardinenstangen als Führungen verwendest, sondern richtige Linearführungen mit Kugelwägen und die in einem ordentlichen Abstand an die Wangen machst.

Bevor sich an dem Portal irgend etwas verbiegen oder verziehen kann ist dir längst jeder Fräser abgerissen !!

Fräse

Deine Wangen auch noch zu verstärken obwohl die doppelt sind, ist völliger Unsinn.

zB aus 2 x 19 mm MPX gefertigt kannste da einen Panzer drüber fahren lassen.

Desgleichen deine Verkastung der Portalverbinderkonstruktion. Ne 22er MPX Platte nehmen und gut ist es.

Viel entscheidender ist es, das du keine Gardinenstangen als Führungen verwendest, sondern richtige Linearführungen mit Kugelwägen und die in einem ordentlichen Abstand an die Wangen machst.

Bevor sich an dem Portal irgend etwas verbiegen oder verziehen kann ist dir längst jeder Fräser abgerissen !!

ExtremerAnfänger

User

Hallo Maccarly,

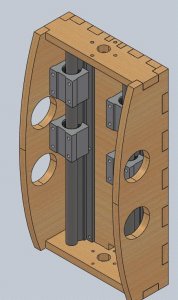

klasse, dass einer noch den Bericht anschaut, ich denke auch, das MPX oder Siebdruckplatten eine sehr hohe Festigkeit/Zähigkeit besitzen und vorher der Fräser abbricht oder stehen bleibt bzw die 3A Motore stehen bleben/Kupplung zerreist .Die Linearführen werden 16mm Rundstahl mit Kugelumlaufwagen, evtl für X Achse (längst) 20mm Schienen..aber das ist bestimmt wieder mit Raketen auf Spatzen schiessen.. :-)

Der Z Wagen ist jetzt auch fertig, auf jedenfall wird der spätere Bausatz passen ohne dass man einen Bohrer ansetzen muss oder eine Metallsäge benutzen muß... ähnlich wie ein guter Modellbaukasten, nur schwerer und ohne Balsaholz :-)

gruss

Jürgen

klasse, dass einer noch den Bericht anschaut, ich denke auch, das MPX oder Siebdruckplatten eine sehr hohe Festigkeit/Zähigkeit besitzen und vorher der Fräser abbricht oder stehen bleibt bzw die 3A Motore stehen bleben/Kupplung zerreist .Die Linearführen werden 16mm Rundstahl mit Kugelumlaufwagen, evtl für X Achse (längst) 20mm Schienen..aber das ist bestimmt wieder mit Raketen auf Spatzen schiessen.. :-)

Der Z Wagen ist jetzt auch fertig, auf jedenfall wird der spätere Bausatz passen ohne dass man einen Bohrer ansetzen muss oder eine Metallsäge benutzen muß... ähnlich wie ein guter Modellbaukasten, nur schwerer und ohne Balsaholz :-)

gruss

Jürgen

Deine Wangen auch noch zu verstärken obwohl die doppelt sind, ist völliger Unsinn.

zB aus 2 x 19 mm MPX gefertigt kannste da einen Panzer drüber fahren lassen.

Desgleichen deine Verkastung der Portalverbinderkonstruktion. Ne 22er MPX Platte nehmen und gut ist es.

Viel entscheidender ist es, das du keine Gardinenstangen als Führungen verwendest, sondern richtige Linearführungen mit Kugelwägen und die in einem ordentlichen Abstand an die Wangen machst.

Bevor sich an dem Portal irgend etwas verbiegen oder verziehen kann ist dir längst jeder Fräser abgerissen !!

Anhänge

Fräse

Fräse

@jürgen

also doch Gardinenstangen als Führungen ( 16 mm Rundstahl ) na den, ist zwar preiswert aber Schrott,

Spar besser etwas länger und verbaue richtige Linearführungen mit Laufwägen

@stefan

bei dieser Holzkonstruktion treten ganz sicher keine Schwindungen ( Holz absorbiert da besser als Metall ) auf und da der Threasteller ja von Modellbaufräse schreibt, werden da warscheinlich seltenst Fräser die grösser als D 3 - 4 mm verwendet werden und die brechen garantiert vorher, bevorwas anderes nachgeben sollte

Fräse

@jürgen

also doch Gardinenstangen als Führungen ( 16 mm Rundstahl ) na den, ist zwar preiswert aber Schrott,

Spar besser etwas länger und verbaue richtige Linearführungen mit Laufwägen

@stefan

bei dieser Holzkonstruktion treten ganz sicher keine Schwindungen ( Holz absorbiert da besser als Metall ) auf und da der Threasteller ja von Modellbaufräse schreibt, werden da warscheinlich seltenst Fräser die grösser als D 3 - 4 mm verwendet werden und die brechen garantiert vorher, bevorwas anderes nachgeben sollte

ExtremerAnfänger

User

Hallo Stephan,

ich habe Deinen Kommentar gelesen und bin nicht sauer oder so .. ;-) Ich hatte mir schon viele CNC Fräsen im Netz angeschaut und da waren auch solche Holzpanzer dabei.. nach dem Motto viel hilft viel.. Na ja, ich möchte einen da Kompromiss eingehen... An meiner schnell gebauten CNC Fräse (bzw die Y Achse als Aufsatz) habe ich gesehen, dass sogar bei einem 12mm Nutenfräser das 6mm Pappelsperrholz hält :-) *staun* obwohl jeder eine P1 oder größer als Modellbauer für sein Balsa/Sperrholz oder Hartholz nutzen muss. Na ja, die Fräsenhersteller müssen ja auch Ihr Geld verdienen :-) Lieber einem Modellbauer (Holzwurm) 2000eur abknöpfen, auch wenn der nur Holz fräsen will... Na ja und die Genauigkeit soll (muss ) ja auch bei 0,001 liegen..

(Nur meine Meinung, ich möchte hier keine Grundsatzdiskussion einleiten..)

Also, wenn Dir noch was auffällt, immer einen Kommentar abgeben, lieber mehr schrieben, als wenn ich später einen Fehler übersehe und dann einer schriebt..hätte ich dir sagen können...

@Maccarly

Ich lasse mir mal ein Angebot erstellen, was 20mm Linearführungen kosten ;-)

@hänschen

hab dir eine PN geschrieben :-)

,

ich habe Deinen Kommentar gelesen und bin nicht sauer oder so .. ;-) Ich hatte mir schon viele CNC Fräsen im Netz angeschaut und da waren auch solche Holzpanzer dabei.. nach dem Motto viel hilft viel.. Na ja, ich möchte einen da Kompromiss eingehen... An meiner schnell gebauten CNC Fräse (bzw die Y Achse als Aufsatz) habe ich gesehen, dass sogar bei einem 12mm Nutenfräser das 6mm Pappelsperrholz hält :-) *staun* obwohl jeder eine P1 oder größer als Modellbauer für sein Balsa/Sperrholz oder Hartholz nutzen muss. Na ja, die Fräsenhersteller müssen ja auch Ihr Geld verdienen :-) Lieber einem Modellbauer (Holzwurm) 2000eur abknöpfen, auch wenn der nur Holz fräsen will... Na ja und die Genauigkeit soll (muss ) ja auch bei 0,001 liegen..

(Nur meine Meinung, ich möchte hier keine Grundsatzdiskussion einleiten..)

Also, wenn Dir noch was auffällt, immer einen Kommentar abgeben, lieber mehr schrieben, als wenn ich später einen Fehler übersehe und dann einer schriebt..hätte ich dir sagen können...

@Maccarly

Ich lasse mir mal ein Angebot erstellen, was 20mm Linearführungen kosten ;-)

@hänschen

hab dir eine PN geschrieben :-)

,

Sorry für meinen Kommentar.

Lange bevor ein Fräser bricht (wo ist das Smily?) können Schwingungen auftreten.

Mein Vorschlag sollte lediglich eine Möglichkeit sein, die Wangen ohne wirklichen Materialaufwand zu verändeern, um eben eben jene Neigung zu Dämpfen.

Grüße

Stephan

Stephan2

User

Moin,

ich habe mich halt nur gewundert. Bei der Y-Führung setzt Du so einen Kasten ein.

Bei den Wangen lässt Du diese Möglichkeit halt weg.

Die zwei Platten hast Du eh verbaut. Was fehlt sind nur noch die Seitenwände der Verkastung, eigentlich minimaler Mehraufwand.

Es sei denn es geht dir vorrangig um die Optik mit den schön gerundeten Verstärkungen.

Grüße

Stephan

ich habe mich halt nur gewundert. Bei der Y-Führung setzt Du so einen Kasten ein.

Bei den Wangen lässt Du diese Möglichkeit halt weg.

Die zwei Platten hast Du eh verbaut. Was fehlt sind nur noch die Seitenwände der Verkastung, eigentlich minimaler Mehraufwand.

Es sei denn es geht dir vorrangig um die Optik mit den schön gerundeten Verstärkungen.

Grüße

Stephan

ExtremerAnfänger

User

Au weh ..ertappt :-) Bin ein "Schöngeist" Hehova hehova

Moin,

ich habe mich halt nur gewundert. Bei der Y-Führung setzt Du so einen Kasten ein.

Bei den Wangen lässt Du diese Möglichkeit halt weg.

Die zwei Platten hast Du eh verbaut. Was fehlt sind nur noch die Seitenwände der Verkastung, eigentlich minimaler Mehraufwand.

Es sei denn es geht dir vorrangig um die Optik mit den schön gerundeten Verstärkungen.

Grüße

Stephan

comicflyer

User

Da ist es wieder!.

.

Kugelwägen

.

.

Laufwägen

Ich hoffe, ihr verbaut genug Käbel und Läger!

Kann man nicht nicht lesen, sowas!

brrrrrrrrr.......... <schüttel>

CU Eddy