@Krauti,

das wird wohl das Problem sein. Ich habe nur 15mm/s² eingestellt

Dann werde ich das mal hochnehmen.

@Wilhelm

Wenn du beidseitig glatte Platten bekommst, würde ich die nehmen. Da liegen die Bretter einfach

plangenauer an.

Als Schrauben habe ich teilweise "Riesenlange"

Spaxs genommen und auch solche spezielle

Möbelschrauben Spaxs von einem Ladenthekenbauer. Der Ladeneinrichter meinte, mit Spaxs müsste es

bombenfest halten, nehmen die selber. So ist es auch bei mir. Must halt auf jeden Fall vorbohren.

Nur bei Platten die mal später wieder auseinder gebaut werden müssen, sind solche metrische Muffen

natürlich besser, da beim Wiederzusammenbau die Spaxs u.U. nicht mehr ordentlich halten.

Die Fräse werde ich aber so schnell nicht wieder zerlegen.

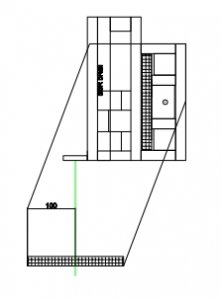

Ich habe auch nirgends Metallwinkel drin, da die Rechtwinkligkeit des Grundrahmens sich durh die eingelegten Bretter

automatisch ergibt. Diese geben auch eine enorme Steifigkeit auf den Grundrahmen.

Genauso am Portal, das hintere Brett versteift das ganze ungemein.

Einzig am Portal unten könnte man vielleicht aussen noch Metallwinkel stirnseitig direkt auf die 22mm Bretter schrauben.

Gruß Mike

), bedenke bitte, dass auch die feststehende Z-Platte (bei mir "Platte-A") nach oben verschoben gehört. Also, dass nach dem Umbau der untere Y-Wagen auf dem untersten Teil der feststehenden Z-Platte greifen sollte, folgemässig dann auch das Kugerlmutterngehäuse und der obere Wagen auch tiefer liegen werden. Die Portalwangen werden dann naturgemäss zu lang sein und müssen gekürzt werden, damit das Fräswerkzeug auch den Tisch erreicht - ausserdem sind die ja dann auch weniger kippelig. Die derzeitige gedachte Linie vom unteren Y-Wagen bis zur Fräsmotorhalterung ist momentan halt unnötig lang und verhält sich überspitzt formuliert, wie der Blasbalg eines Akkordeons.

), bedenke bitte, dass auch die feststehende Z-Platte (bei mir "Platte-A") nach oben verschoben gehört. Also, dass nach dem Umbau der untere Y-Wagen auf dem untersten Teil der feststehenden Z-Platte greifen sollte, folgemässig dann auch das Kugerlmutterngehäuse und der obere Wagen auch tiefer liegen werden. Die Portalwangen werden dann naturgemäss zu lang sein und müssen gekürzt werden, damit das Fräswerkzeug auch den Tisch erreicht - ausserdem sind die ja dann auch weniger kippelig. Die derzeitige gedachte Linie vom unteren Y-Wagen bis zur Fräsmotorhalterung ist momentan halt unnötig lang und verhält sich überspitzt formuliert, wie der Blasbalg eines Akkordeons. holz zu montieren und für die Z- Führung eine Verkastung wie das Y- Portal im Kleinen zu bauen.

holz zu montieren und für die Z- Führung eine Verkastung wie das Y- Portal im Kleinen zu bauen.