Heinz Linnemann

User

Angeregt durch eine Diskussion in einem anderen Beitrag

www.rc-network.de

über handliche Segler in Holzbauweise in ich auf die ASK 18 mit 4 m Spannweite im Vertrieb von www.acrowood.cz gestoßen. Der Teilesatz wird etwa im Vergleich mit englischen Bausätzen zu einem konkurrenzfähigen Preis angeboten; zu dem Bausatzpreis addieren sich Frachtkosten und erhebliche Gebühren für Auslandsüberweisungen. Man bekommt ein "short kit", was in diesem Fall gefräste Spanten und Rippen aus Pappel- und Birken (flugzeug-) Sperrholz, eine Klarsichthaube, eine GfK- Rumpfnase und einen gefrästen Dural- Flächenverbinder enthält.

www.rc-network.de

über handliche Segler in Holzbauweise in ich auf die ASK 18 mit 4 m Spannweite im Vertrieb von www.acrowood.cz gestoßen. Der Teilesatz wird etwa im Vergleich mit englischen Bausätzen zu einem konkurrenzfähigen Preis angeboten; zu dem Bausatzpreis addieren sich Frachtkosten und erhebliche Gebühren für Auslandsüberweisungen. Man bekommt ein "short kit", was in diesem Fall gefräste Spanten und Rippen aus Pappel- und Birken (flugzeug-) Sperrholz, eine Klarsichthaube, eine GfK- Rumpfnase und einen gefrästen Dural- Flächenverbinder enthält.

Einen gezeichneten Plan gibt es nicht, dafür eine knappe Baubeschreibung auf englisch mit bemaßten Screenshots aus dem CAD, außerdem gibt es Baustufenbilder auf der Homepage von Martin Urbanec.

Der Baubeschreibung folgend habe ich zusätzlich Balsabrettchen in der Stärke 1,5 mm für die Beplankungen und Kiefernleisten in verschiedenen Querschnitten gekauft, was mit zusätzlichen ca. 70 Euro die Hobbykasse nicht zu sehr belastet.

Der Rumpf wird auf einer Helling mit einem zentralen Metall- oder Holzprofil mit dem Querschnitt 20 x 10 mm2 und der Länge 1,7 m aufgebaut; die heimischen Baumärkte führen diesen Querschnitt in keinem sinnvollen Material (Buchenrechteckleisten sind schon beim Hobeln krumm und verwunden).

Im Moment denke ich daher an vier Aluprofile 10 x 10 mm2, die entsprechend verklebt sehr maßhaltig und bei einem Stückpreis von 3,5 Euro bezahlbar sind.

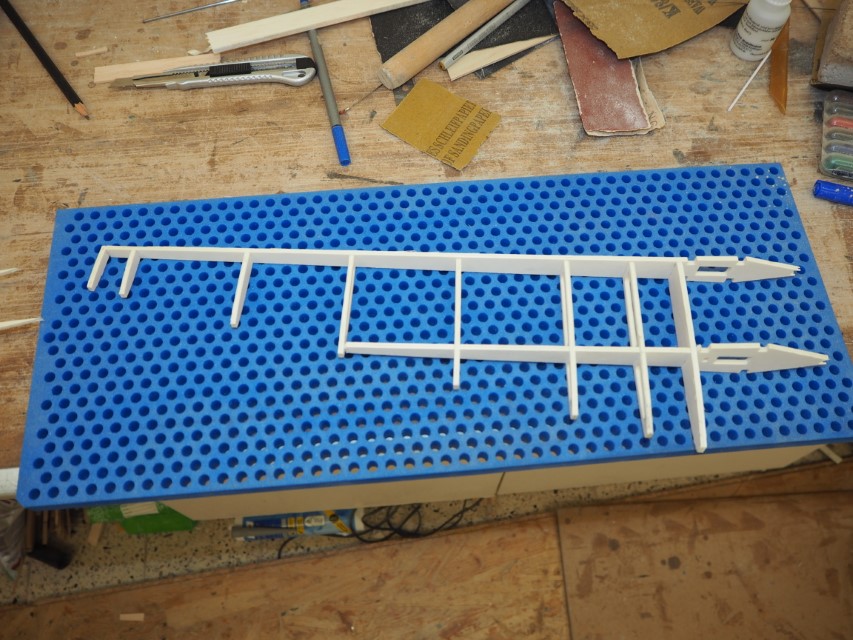

Meine größte Sorge ist, dass über die vermutlich längere Dauer des Baus vor allem kleine Teile verloren gehen: daher der Plan, diese als erste zu verbauen. Kleine Teile finden sich vor allem in den Leitwerken, daher begann ich damit.

Teile für das Seitenruder sind eigentlich leicht identifizierbar; der Vergleich mit dem CAD offenbart, wieviele Rippen und Hellingteile es denn sein sollten. Bei mir fehlte eine Rippe, bei einer anderen Rippe musste das Loch für eine Verzapfung nachgearbeitet werden.

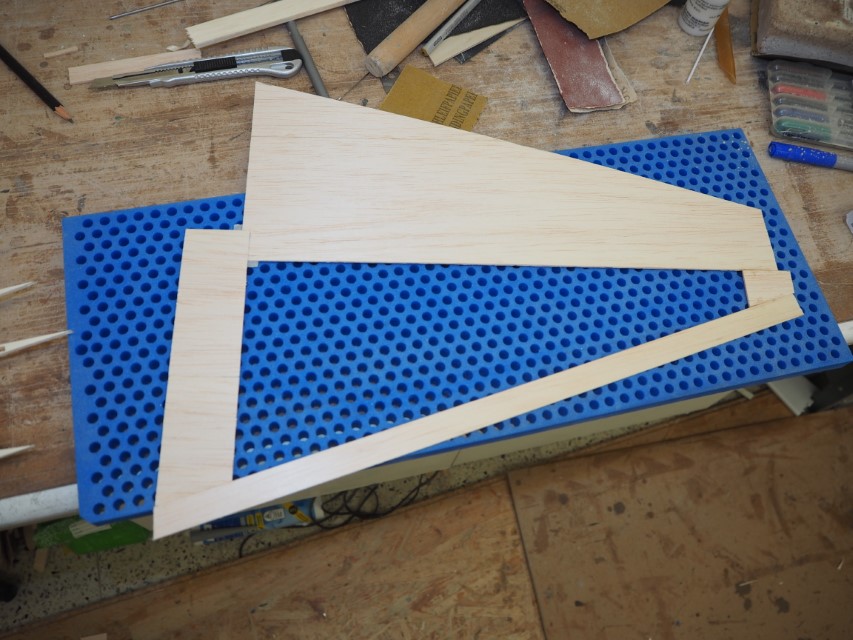

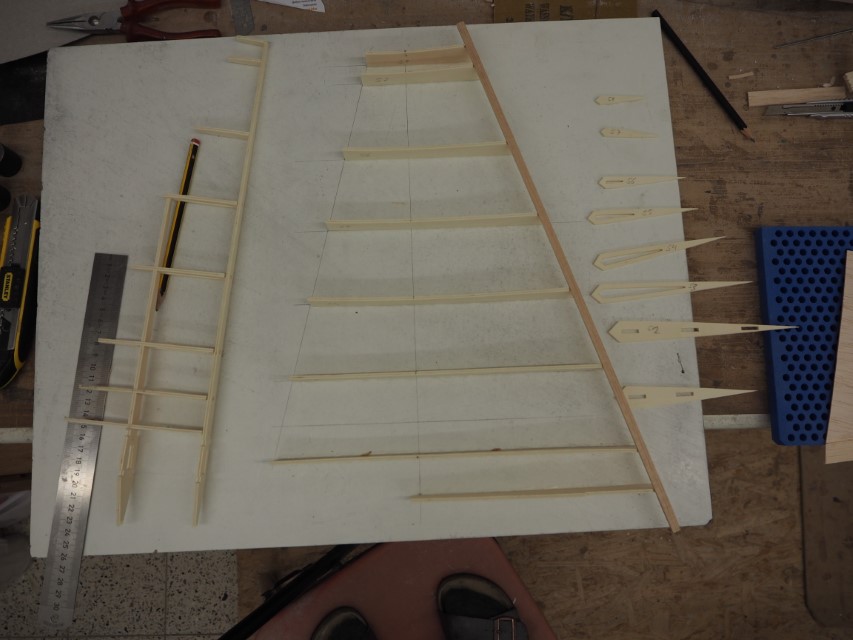

Rippen und Stege der Dämpfungsfläche können nach dem Versäubern problemlos zusammengesteckt werden (noch nicht verklebt). Mit Hilfe des "Puzzles" und der Angaben im CAD habe ich die Hellingteile auf einer beschichteten Spanplatte mit Weißleim fixiert, dann die komplette Beplankung für die Flosse und das Ruder zugerichtet.

Bilder der verleimten Rippen folgen.

Wer vertreibt Holzbausatz für KA6, ASK 18 oder ASK 13, ca. 4,0m Spw?

Hallo zusammen, ich bin (bislang leider erfolglos) auf der Suche nach einem reinen und hochwertigen Holzbausatz für eines der o.a. Modelle mit etwa 4,0 m Spannweite. Die wenigen Firmen, die ich bisher gefunden habe, bieten zwar Baukästen dieser Segler an (Schneider Modell...

Einen gezeichneten Plan gibt es nicht, dafür eine knappe Baubeschreibung auf englisch mit bemaßten Screenshots aus dem CAD, außerdem gibt es Baustufenbilder auf der Homepage von Martin Urbanec.

Der Baubeschreibung folgend habe ich zusätzlich Balsabrettchen in der Stärke 1,5 mm für die Beplankungen und Kiefernleisten in verschiedenen Querschnitten gekauft, was mit zusätzlichen ca. 70 Euro die Hobbykasse nicht zu sehr belastet.

Der Rumpf wird auf einer Helling mit einem zentralen Metall- oder Holzprofil mit dem Querschnitt 20 x 10 mm2 und der Länge 1,7 m aufgebaut; die heimischen Baumärkte führen diesen Querschnitt in keinem sinnvollen Material (Buchenrechteckleisten sind schon beim Hobeln krumm und verwunden).

Im Moment denke ich daher an vier Aluprofile 10 x 10 mm2, die entsprechend verklebt sehr maßhaltig und bei einem Stückpreis von 3,5 Euro bezahlbar sind.

Meine größte Sorge ist, dass über die vermutlich längere Dauer des Baus vor allem kleine Teile verloren gehen: daher der Plan, diese als erste zu verbauen. Kleine Teile finden sich vor allem in den Leitwerken, daher begann ich damit.

Teile für das Seitenruder sind eigentlich leicht identifizierbar; der Vergleich mit dem CAD offenbart, wieviele Rippen und Hellingteile es denn sein sollten. Bei mir fehlte eine Rippe, bei einer anderen Rippe musste das Loch für eine Verzapfung nachgearbeitet werden.

Rippen und Stege der Dämpfungsfläche können nach dem Versäubern problemlos zusammengesteckt werden (noch nicht verklebt). Mit Hilfe des "Puzzles" und der Angaben im CAD habe ich die Hellingteile auf einer beschichteten Spanplatte mit Weißleim fixiert, dann die komplette Beplankung für die Flosse und das Ruder zugerichtet.

Bilder der verleimten Rippen folgen.