Sie3flieger

User

Hallo zusammen,

ich möchte an dieser Stelle von meinem Nachbau eines Airbike im Maßstab 1:3 berichten.

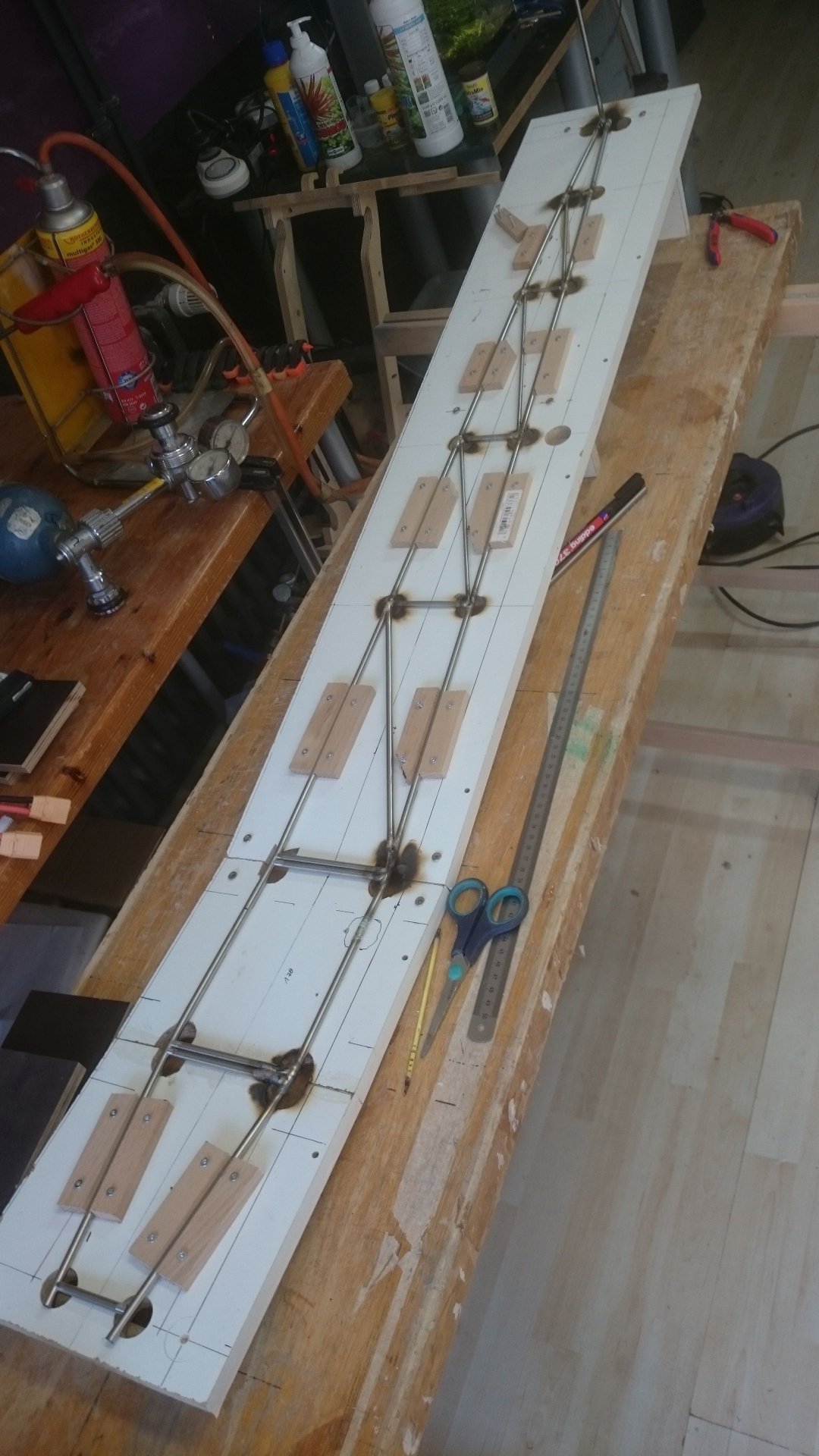

Für den Rumpf sind keine gebogenen Rohre nötig, lediglich an zwei Stellen auf jeder Seite braucht es leichte Knicke. Da der Rumpf aus Dreiecksverbünden besteht, kann man keine zwei Seitenteile flach auf einer Helling verlöten. Daher habe ich eine Helling für den Rumpfboden erstellt und darauf alles weitere aufgebaut.

Ich hoffe, ich habe euer Interesse geweckt und würde mich über Rückmeldungen freuen. Nächstes mal gehts weiter.

ich möchte an dieser Stelle von meinem Nachbau eines Airbike im Maßstab 1:3 berichten.

Die Geschichte meines Airbikes begann in einem Urlaub Anfang der 90er Jahre. Bei einem Besuch auf einem kleinen Sportflugplatz mit regem Ultraleichtflugbetrieb in der Nähe von Schleswig fiel mit dieses kleine Flugzeug auf. Offenbar ein sehr einfacher Aufbau mit offenem Rumpf aus Stahlrohrgitter, ein kleiner 2 Zylinder Zweitakt Reihenmotor. Der Pilot hatte doch tatsächlich die Beine rechts und links außen am Rumpf vorbei gestreckt, denn die Seitenruderpedale waren offen an den Seitenwänden.

Ein genauerer Blick zeigte einen Aufbau, der alles hatte was man zum Fliegen braucht, aber auch nicht mehr. Irgendwie kam da schon der Gedanke auf, dass müsste sich bei diesen Proportionen gut in ein Modell umsetzen lassen. Damals habe ich nur ein paar Dias gemacht. An digitale Fotografie dachte noch keiner.

Ein genauerer Blick zeigte einen Aufbau, der alles hatte was man zum Fliegen braucht, aber auch nicht mehr. Irgendwie kam da schon der Gedanke auf, dass müsste sich bei diesen Proportionen gut in ein Modell umsetzen lassen. Damals habe ich nur ein paar Dias gemacht. An digitale Fotografie dachte noch keiner.

Heute gibt es natürlich im Netz jede Menge Fotos und Videos. („Airbike Ultralight“ in die Suchmaschine eingeben, bei "Airbike" gibt es nur Treffer mit irgendeinem Fittnessgerät)

Das Airbike unterliegt in den USA zulassungsmäßig dem Part 103 der FAA Richtlinien. Das heißt es muss unter 120 kg wiegen und darf dann sogar ohne Pilotenlizenz geflogen werden. Kritische Bauprüfer scheint es da nicht zu geben.

Die einfache abgestrebte Rechtecktragfläche aus Holz sollte keine Probleme machen, aber welches Material für den Rumpf nehmen? Irgendwann fand ich im rc-network einen Baubericht. Der Modellbaukollege hatte CFK Rohre verwendet und hat mir auch mit einigen Daten geholfen (vielen Dank nochmal). Irgendwie waren dann aber andere Projekte mehr im Vordergrund und das Material verschwand im Schrank.

Vor etwa 2 Jahren, auf der Werkbank herrschte gähnende Leere, alle Reparaturen waren erledigt, fiel mir der Kram wieder in die Hände. Bei der Recherche stellte ich fest, die Pläne / Bausätze für die manntragende Version sind immer noch zu bekommen, auch wenn sich inzwischen wohl mehrere Hersteller daran versucht haben. Ich konnte einen Satz Unterlagen gebraucht zu einem bezahlbaren Kurs bekommen.

Ich habe dann anhand der Unterlagen Übersichtspläne in 1:1 gezeichnet. Dafür nehme ich gerne Tapetenrollen. Die Breite reicht eigentlich immer und man macht sie so lang wie nötig. Im Maßstab 1:3 ergibt sich eine Spannweite von ca. 270 cm.

Stahlrohr

Ich habe mir dann bei Toni Clark ein paar dünnwandige Stahlrohre 4 und 6 mm und Hartlot bestellt. Ich wollte erstmal an einigen Probestücken den Umgang mit dem Material erproben. Als alter Holzwurm sind meine Fähigkeiten in der Metallbearbeitung und die Werkstattausrüstung doch begrenzt. Zum Hartlöten verwende ich ein kleines Equipment von Rothenberger mit Gas und Sauerstoff. Die kleinen Düsen ermöglichen ein punktgenaues Arbeiten.

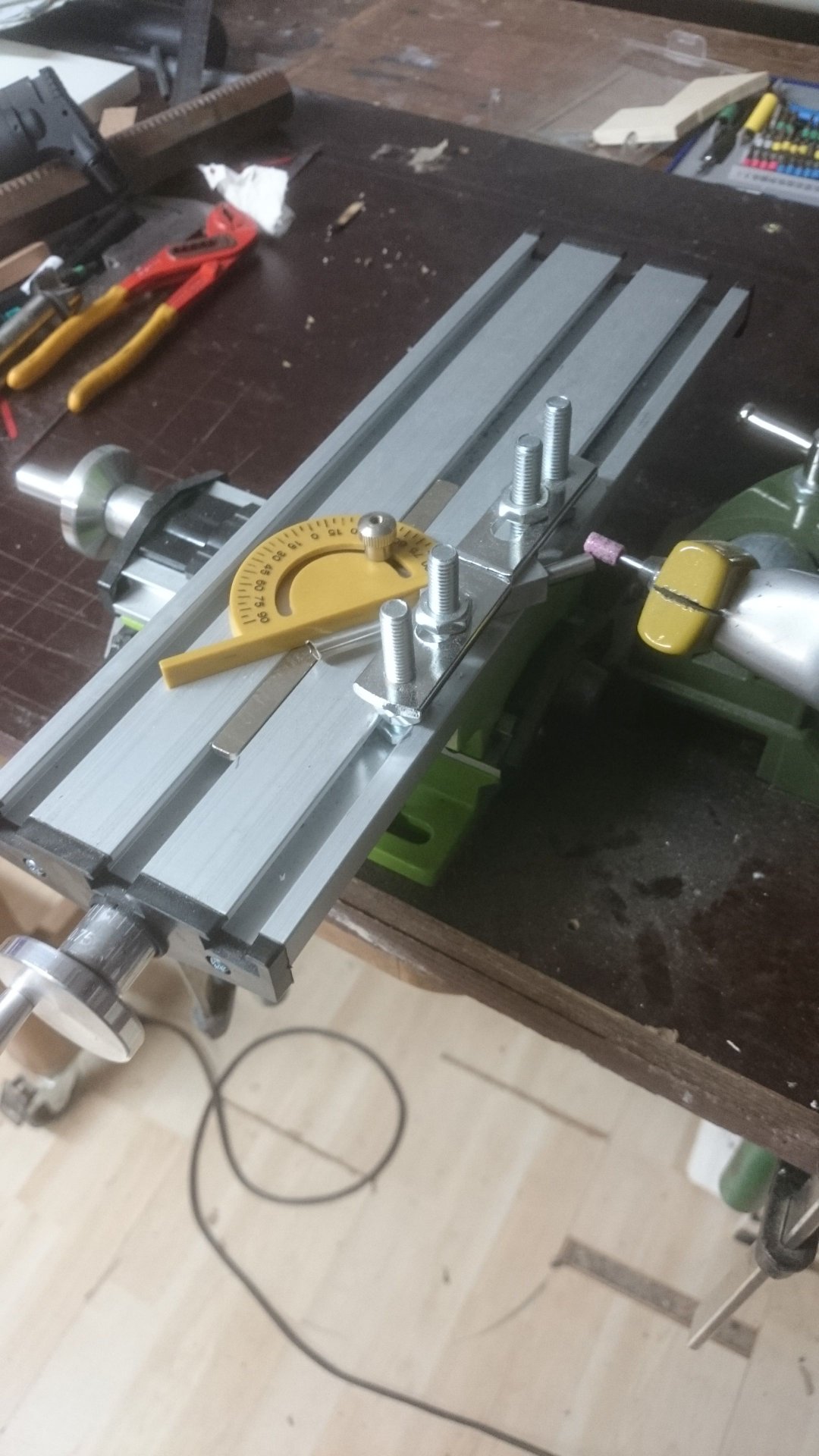

Die Verbindungsstellen zwischen den Rohren müssen im passenden Winkel entsprechend er Rundung des Rohres ausgeschliffen werden. Irgendwie sind aber die Winkel - der Rumpf besteht aus lauter Dreieckverbünden - alle unterschiedlich. Der Spalt zwischen den einzelnen Rohren muss recht genau passen, da das Lot keine großen Spalte überbrückt. Ich habe mir einen kleinen Kreuztisch besorgt und eine Halterung für die Rohre gestrickt. Mit einer Proxxon und 6 mm Schleifstiften ging es ans Werk. Die Löterei hat nach einigem Üben dann auch geklappt.Heute gibt es natürlich im Netz jede Menge Fotos und Videos. („Airbike Ultralight“ in die Suchmaschine eingeben, bei "Airbike" gibt es nur Treffer mit irgendeinem Fittnessgerät)

Das Airbike unterliegt in den USA zulassungsmäßig dem Part 103 der FAA Richtlinien. Das heißt es muss unter 120 kg wiegen und darf dann sogar ohne Pilotenlizenz geflogen werden. Kritische Bauprüfer scheint es da nicht zu geben.

Die einfache abgestrebte Rechtecktragfläche aus Holz sollte keine Probleme machen, aber welches Material für den Rumpf nehmen? Irgendwann fand ich im rc-network einen Baubericht. Der Modellbaukollege hatte CFK Rohre verwendet und hat mir auch mit einigen Daten geholfen (vielen Dank nochmal). Irgendwie waren dann aber andere Projekte mehr im Vordergrund und das Material verschwand im Schrank.

Vor etwa 2 Jahren, auf der Werkbank herrschte gähnende Leere, alle Reparaturen waren erledigt, fiel mir der Kram wieder in die Hände. Bei der Recherche stellte ich fest, die Pläne / Bausätze für die manntragende Version sind immer noch zu bekommen, auch wenn sich inzwischen wohl mehrere Hersteller daran versucht haben. Ich konnte einen Satz Unterlagen gebraucht zu einem bezahlbaren Kurs bekommen.

Ich habe dann anhand der Unterlagen Übersichtspläne in 1:1 gezeichnet. Dafür nehme ich gerne Tapetenrollen. Die Breite reicht eigentlich immer und man macht sie so lang wie nötig. Im Maßstab 1:3 ergibt sich eine Spannweite von ca. 270 cm.

Stahlrohr

Ich habe mir dann bei Toni Clark ein paar dünnwandige Stahlrohre 4 und 6 mm und Hartlot bestellt. Ich wollte erstmal an einigen Probestücken den Umgang mit dem Material erproben. Als alter Holzwurm sind meine Fähigkeiten in der Metallbearbeitung und die Werkstattausrüstung doch begrenzt. Zum Hartlöten verwende ich ein kleines Equipment von Rothenberger mit Gas und Sauerstoff. Die kleinen Düsen ermöglichen ein punktgenaues Arbeiten.

Für den Rumpf sind keine gebogenen Rohre nötig, lediglich an zwei Stellen auf jeder Seite braucht es leichte Knicke. Da der Rumpf aus Dreiecksverbünden besteht, kann man keine zwei Seitenteile flach auf einer Helling verlöten. Daher habe ich eine Helling für den Rumpfboden erstellt und darauf alles weitere aufgebaut.

Ich hoffe, ich habe euer Interesse geweckt und würde mich über Rückmeldungen freuen. Nächstes mal gehts weiter.

. Bin gespannt wie es weitergeht und ich freue mich darauf, dein Airbike demnächst mal fliegen zu sehen.

. Bin gespannt wie es weitergeht und ich freue mich darauf, dein Airbike demnächst mal fliegen zu sehen. Nächste Woche Sonntag steht die Prowing auf dem Plan und Montag ist Anfliegen bei uns im Verein.

Nächste Woche Sonntag steht die Prowing auf dem Plan und Montag ist Anfliegen bei uns im Verein. .

.