So, pünktlich zum 1. Mai geht es los:

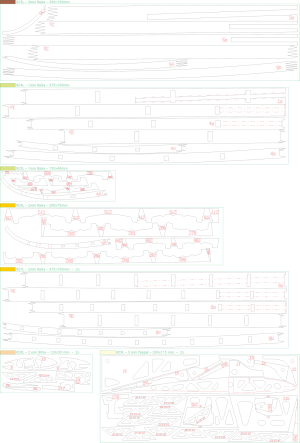

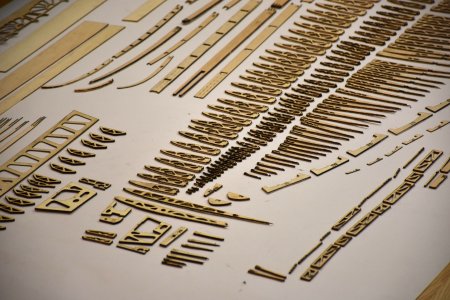

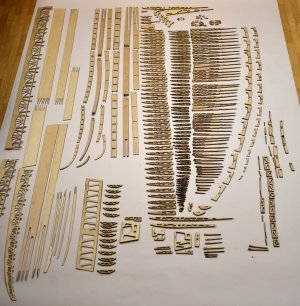

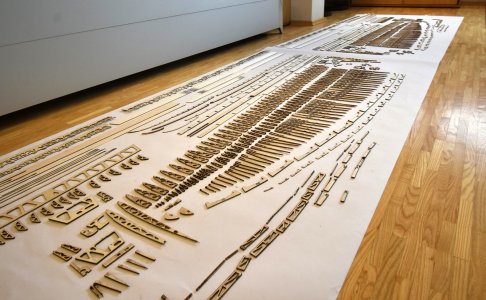

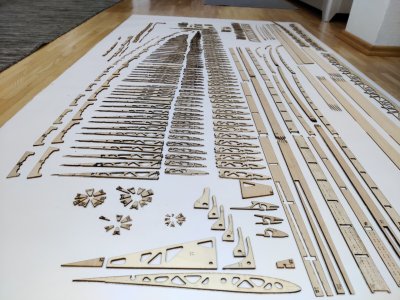

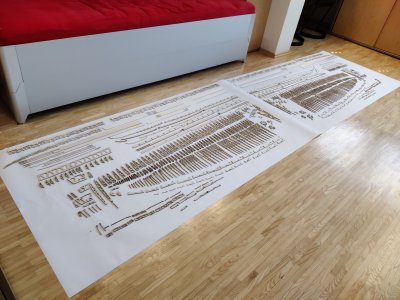

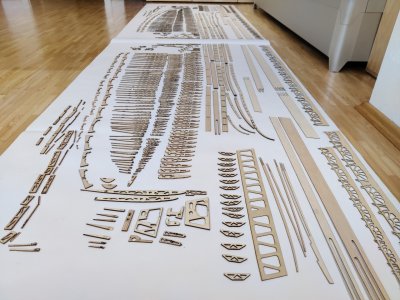

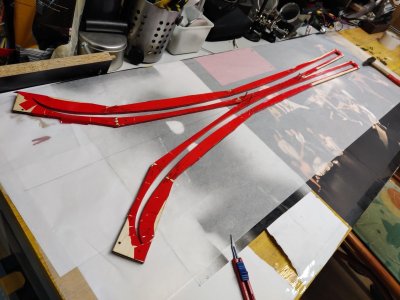

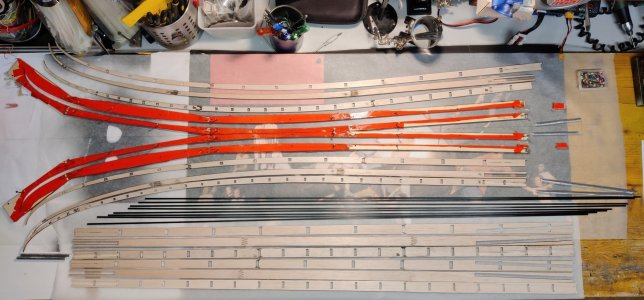

Alle Teile für die Flächen vorsortiert für Links und Rechts:

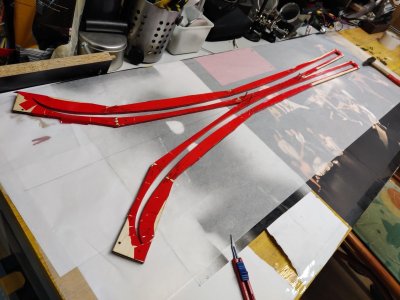

Gestartet wird mit den Holmen. Für die Außenflügel hab ich ja beim 2m Calisto Schablonen angefertigt - aus 3mm Pappel, aber doppelt genommen, damit die notwendigen 6mm erreicht werden (siehe

hier). Die Idee war ja, die Schablonen wieder zu verwenden.

Die Schablonen sind mit rotem Paketband als "Trennmaterial" abgeklebt und werden aufs Baubrett genagelt; darunter befindet sich Backpapier.

Erstes Probesitzen der noch nicht verleimten Holmteile:

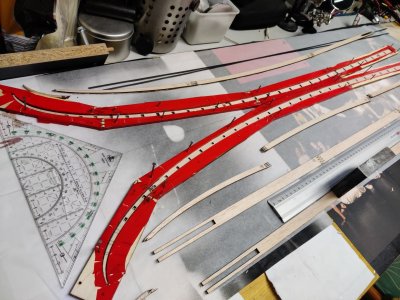

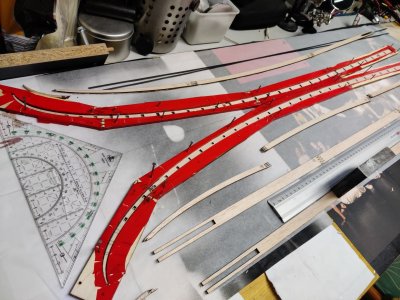

Die Symmetrie für Links und Rechts wird durch Einmesssen mit dem Geodreieck sichergestellt.

Durch die etwas andere elliptische Geometrie der Fläche ergibt sich auch eine etwas andere Höhe des Holms. Das lässt sich mit den Nägeln überall gut ausgleichen - aber halt leider nicht am Ansatz: Calisto verwendet da zwar auch das AG26, aber mit mehr Tiefe - dementsprechend bin ich hier ca. 2mm zu hoch mit dem Holm. Ich hab die Teile aus der Schablone entnommen und die Position angepasst. Bis auf das letzte Spitzelchen passt es nun überall auf Null.

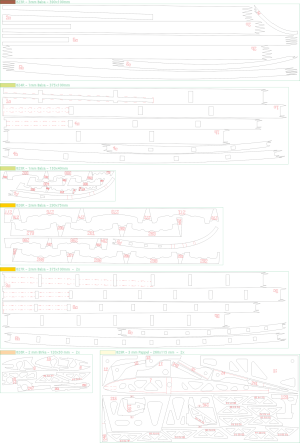

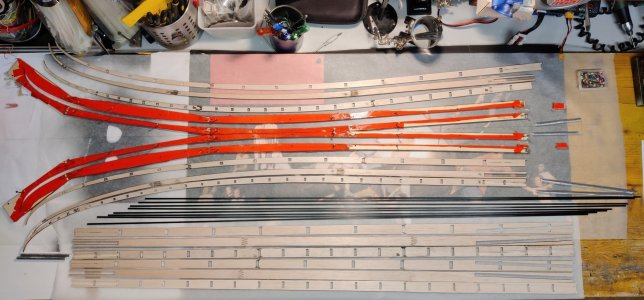

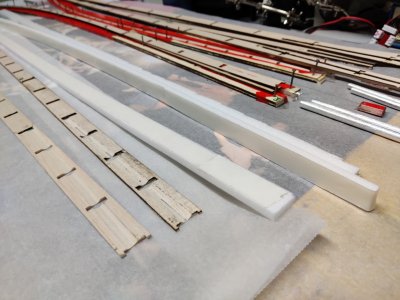

Es folgt das Zusammenkleben aller Holmteile: die Vorderseite besteht aus 2mm Balsa und hat Fenster für die Rippen; der Mittelteil ist 3mm Balsa und 1mm kleiner, da oben und unten je der 0,5mm CFK-Stab dazukommt, die Rückseite besteht aus 1mm Balsa und hat auch Fenster für die Halbrippen.

Danach hab ich noch die Alurohre für die Steckung richtig abgelängt und aufgeraut. So, jetzt sind erst mal alle Teile vorhanden und bereit für den ersten ernsthaften Arbeitsschritt:

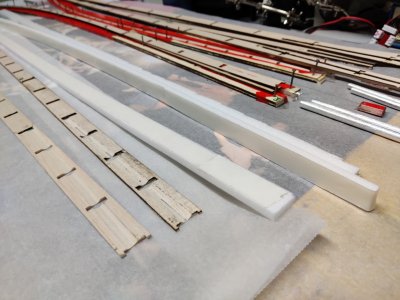

Die Rohre hab ich mit etwas 3mm Depron verschlossen, damit kein Harz eindringt. Einfach Rohr etwas drehen und nur leicht drücken, das Depron passt dann gleich.

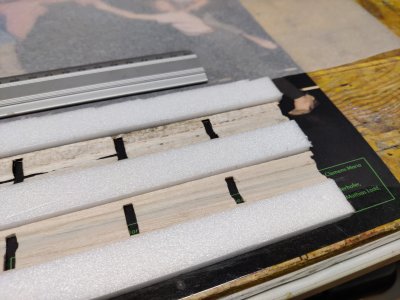

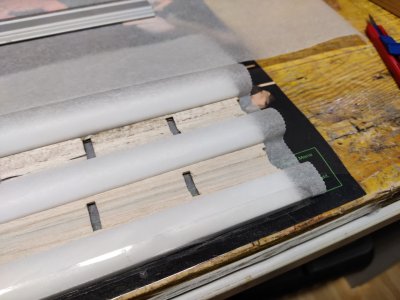

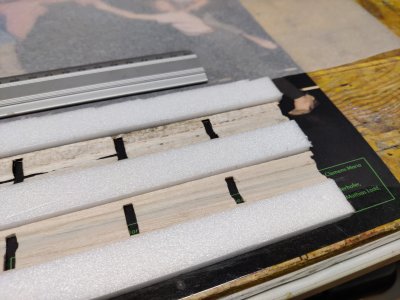

Für das Zusammenkleben der Holmteile für die zwei inneren Flächen wollte ich nicht noch mehr Pappelsperrholz für Schablonen opfern; da die Dinger fast gerade sind, hab ich 3 Streifen zu je cm Breite aus 6mm Depron geschnitten. Diese werden mit Doppelklebeband auf dem Baubrett (bzw. der Papierunterlage) aufgeklebt - ausgerichtet an Holmteil Nr. 3, der ja schon die Größe vorgibt. Auf den Fotos sieht man auch schön die eingeschliffene Aushöhlung für das Steckungsrohr:

Zuerst alles sauber ausrichten...

...dann noch mal Backpapier drüber und die 2mm starken Holmfrontteile schon mal reindrücken:

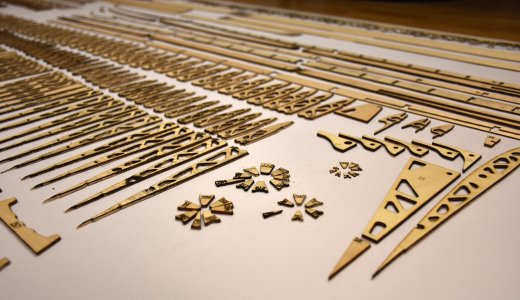

Schlussendlich werden die Glasgewebestreifen vorbereitet: 49g/m² für den Hauptholm der Innenflächen und an der Steckung der Außenflächen; der Rest mit 18g/m² für die Außenflächen.

Dort, wo der Holm ca. 2cm hoch ist, ist das Gewebe ca. 5,5cm breit, damit ich den 3mm Balsateil samt den CFK-Stäben oben und unten schön umwickeln kann und noch ca. 1cm Überlappung habe.

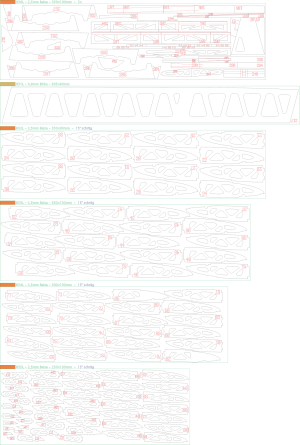

Die Arbeitsreihenfolge war dann:

- zuerst das 2mm dicke Holmteil (Vorderseite) trocken in die Formen legen

- das Gewebe auflegen

- an den Stellen, wo die Steckungsrohre hinkommen etwas Harz mit dem Pinsel auftragen

- die Steckungsrohre einlegen

- nun das 3mm starke Holmmittelteil auf der Vorderseite sowie obere und untere Kante satt mit Harz einstreichen

- und dann gleich in die Formen legen - idealerweise noch nicht andrücken, denn

- nun werden die 0,5 x 3 x 1000mm langen CFK-Stäbe noch dazugepackt und das ganze dann in die Form gedrückt

- beim Einbringen der CFK-Stäbe darf laut geflucht werden, weil die Dinger gerne wieder rauswollen oder das Gewebe sich verschiebt oder man sich mit den klebrigen Handschuhen ins Gesicht fährt oder man das Gefühl hat, die Zeit geht aus, oder oder oder....

- sind die Dinger dann in der Schablone gut versenkt (hab mit dem Schraubenzieher nachgeholfen), dann wird die Rückseite des 3mm Holmmittelteils auch mit Harz eingestrichen und das Gewebe, was oben und unten vorsteht mit dem Pinsel draufgedrückt, sodass der 3mm Teil inkl. CFK-Stäben komplett eingewickelt ist.

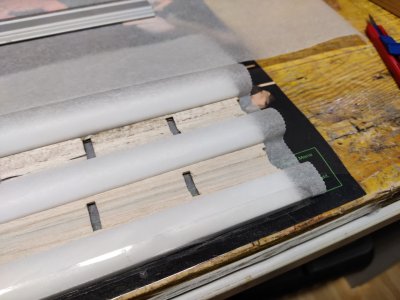

- es wird zum Abschluss nur noch der 1mm starke Holmhinterteil aufgelegt

- alles mit Backpapier abdecken

- mit Gewichten beschweren - oder klemmen - wobei man beim Hauptholm beim Mittelsteckungsrohr eine Schaumplatte dazwischenlegen sollte, da hier die Alurohre ja etwas dicker als die restliche Konstruktion sind

Hier das letzte Foto vor der Harzarbeit:

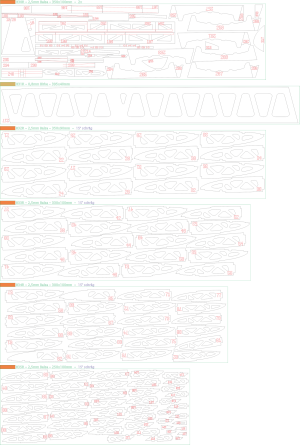

Durch die vielen Kleinigkeiten hat die Vorbereitung diesesmal fast eineinhalb Tage gedauert... und ich hab erst Teile Nr. 1 -6 "verarbeitete" (ok, die waren alle mit a, b, c, d aufgeteilt, also 42 Teile, wenn man ehrlich ist... d.h. Baufortschritt: 5%

)

Hier eine halbe Stunde später, nach der Harzarbeit - alles beschwert oder geklemmt:

Insgesamt hab ich 30g Harz verarbeitet; hab aber auch nicht extra gespart.

Das Ergebnis werd ich morgen sehen. Ich hoffe, dass ich nicht allzu viel Nacharbeit habe.

LG

Christian