Konstruieren, nachdenken, konstruieren, nachdenken, um-konstruieren...

... aber der Lösungsweg ist nun klar.

Der Plan sieht zwar noch nicht viel anders aus als mein Entwurf vor ein paar Wochen...

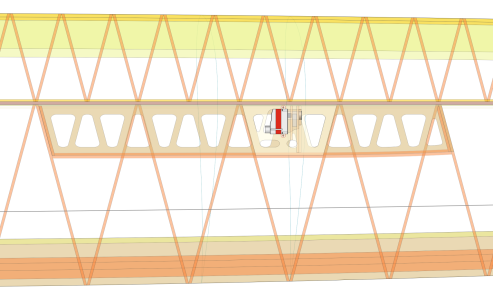

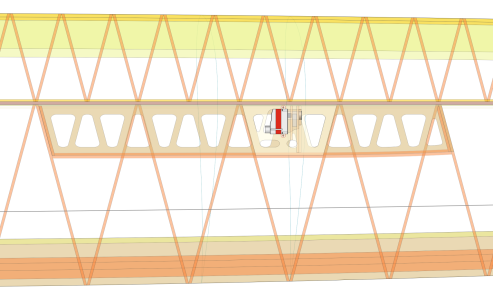

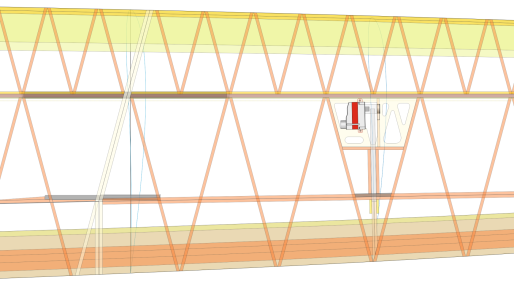

... aber ich konnte immerhin einige entscheidende Details für mich klären und festlegen, wie z.B. Teilung der Fläche, Steckungssystem (7+5 mm Kohlestäbe in der Mitte, 5+4mm außen) und hab dann mal die Servos plaziert, hier in der Draufsicht:

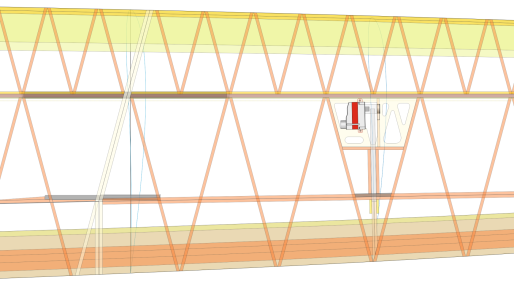

Und hier dann die Schnitte an Wurzelrippe bzw. bei den Servos:

Der prinzipielle Aufbau ist ähnlich zum Calisto, aber ich weiß ja jetzt, wo ich ggf. noch was sparen kann.

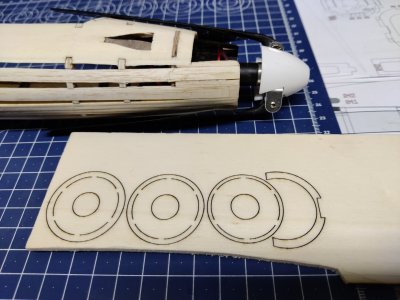

Die Wurzelrippe und die anderen Endrippen entstehen aus 3mm Pappel - und snd "ganze Rippen", alle anderen Rippen aus 2,5 mm Balsa - da sind es jewwils "Halbrippen", die vorne und hinten auf den Hauptholm geklebt werden..

Da der Rippenabstand vorne oft nur bei 2-4 cm liegt, reicht m.E. das gewölbte 1mm Balsa für die Beplankung, um die Fläche ausreichend "steif" zu machen (zum Angreifen beim Auf- und Abbauen und um die Profiltreue zu erreichen).

Die zusätzlichen 5 Unterzieher ebenfalls aus 1mm Balsa in der Breite von 3-5 mm, die lasse ich hier weg. Das vereinfacht die Konstruktion schon stark.

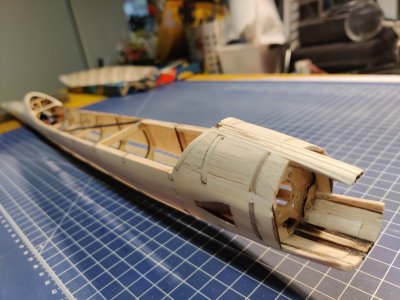

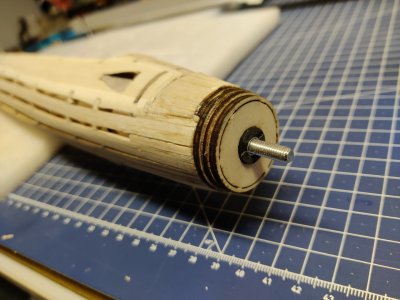

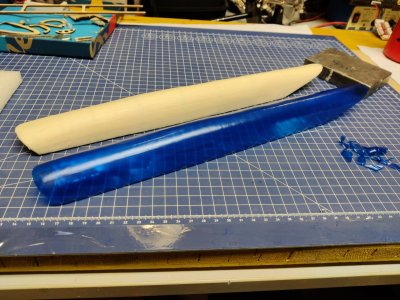

Übernommen hab ich auch die Nasenkonstruktion, die aus einem 2 bzw weiter draußen einem 1,5mm Kohlestab besteht, welcher auf 2 Balsaleisten mit 2x3 mm zu liegen kommt. Diese lassen sich gut bei der gegebenen Flächengeometrie ankleben und auch hobeln/verschleifen.

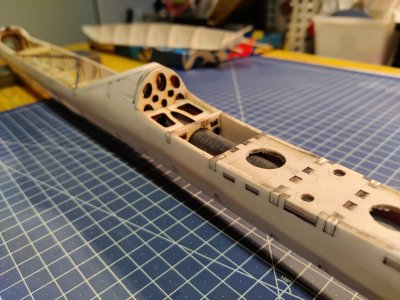

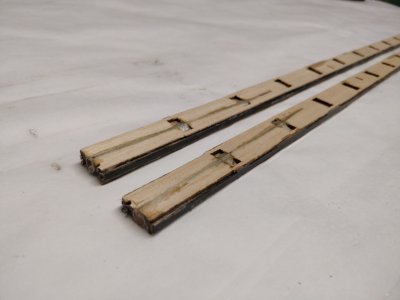

Der Hauptholm wird aus 3 Balsateilen hergestellt: 2 mm, 3 mm und 1 mm, also in Summe 6mm dick, wobei beim 3mm-Teil oben und unten ein 3 x 0,5 mm Kohlestab raufkommt, welcher mit leichtem Gewebe und Harz mit dem 3mm-Balsa verbunden wird. das 2 und 1 mm dicke Balsa vorne und hinten mache ich, um geeignete Aufnahmen ("Fensterchen") für die Rippen anzubringen, damit ich ohne Helling bauen kann.

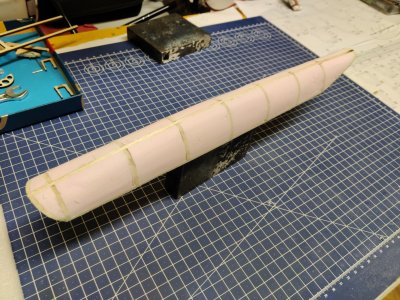

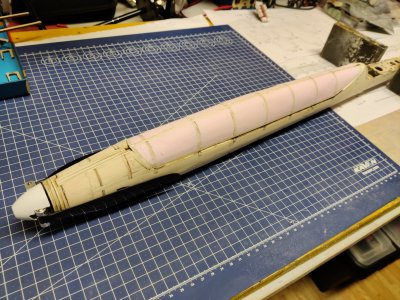

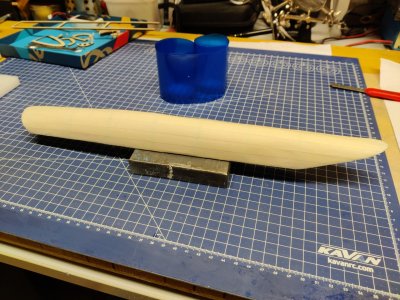

Weil meine vorhandenen Formen vom Calisto für den äußeren Teil etwas zu groß sind - auch wenn sie die richtige Biegung haben, werde ich oben und unten noch 1mm Balsa aufdoppeln, welches dann abgeschliffen wird.

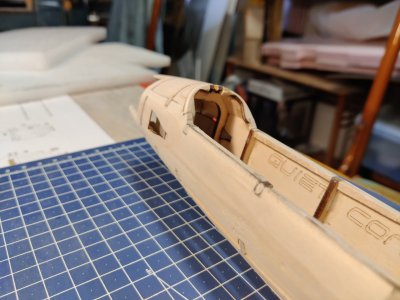

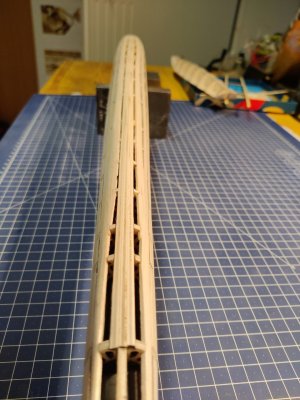

Die Endleiste mach ich aus 0,8mm Birkensperrholz, welches sich schön flach verschleifen läßt. Auf der Oberseite wird es zwischen den Rippenteilen mit Balsa von 2,5 - 1,5mm stärke aufgefüttert, damit die Folie was zum Ankleben hat.

Da ich den schön gewölbten unteren, hinteren Teil des Profils nicht schnöde mit der 0,8mm Birkensperrholzplatte "plätten" will, hab ich mir überlegt, den vorderen Teil mit einem 1mm Balsa zu unterfüttern, um die Wölbung zu erhalten.

Das läßt sich bei der Wurzelrippe noch gut darstellen, aber bereits ab der Hälfte ist es nur mehr 0,4mm was fehlt. Hm. ggf muss ich mir hier etwas anderes einfallen lassen... z.B. das Sperrholz nur hinten 15 mm breit durchgehen lassen dazwischen die Rippe rausstehen lassen und vorne aber wieder das Sperrholz durgehen lassen (dort wo jetzt der 1mm Balsastreifen liegt; diesen könnte ich dann ja "stehend" aufs Sperrholz anbringen)....

Ihr seht schon, es gibt Fortschritte, aber der Plan braucht noch ein wenig.

Einen Fehler bei der Darstellung der korrekten Größe der Rippen hab ich auch grad entdeckt. Ist aber schnell repariert (hab Trapeze interpoliert, nicht Ellipsen

)

Aber immerhin brauch ich in meinem "Prozess" nicht so viele "vor- & zurück" Schritte, weil nach dem Calisto weiß ich nun, was man alles vorher festlegen/berechnen/auslegen soll, bevor man dann die einzelnen Rippen fertig zeichnet.

LG

Christian

)

) Du hast es vielleicht schon geschrieben, aber mit welcher SW zeichnest/planst du?

Du hast es vielleicht schon geschrieben, aber mit welcher SW zeichnest/planst du?

)

))

Oder war das schon der 486er.... ich weiß es echt nicht mehr...

Oder war das schon der 486er.... ich weiß es echt nicht mehr...