Wie ich ein Schwergewicht bewege.

Wie ich ein Schwergewicht bewege.

Hallo Leute,

ich war lange nicht mehr hier um was zu zeigen oder zu schreiben. Hoffe, Ihr habt mich nicht all zu sehr vermisst. Nun, ich werde Euch heute nicht zeigen, wie ich wieder einmal das eine oder andere Teil für mein Panzerchen angefertigt habe. Obwohl es in der letzten Zeit einige davon gab, und mein Leo dadurch der Vollendung entgegen geht. Es sind nur noch Kleinigkeiten wie Werkzeug etc. anzubringen. Tja, und dann natürlich noch die ganze Elektronik. Am 1. November war ich mit ihm in Friedrichshafen auf der Messe, wo er seine Premiere als fahrender Panzer hatte, denn den Fahrtregler habe ich mir schon gegönnt. Die Resonanz bei den Besuchern war überwiegend positiv. Viele konnten vor lauter Begeisterung sogar ihre Finger nicht von ihm lassen

. Was allerdings weniger erfreulich war, ist die Tatsache, daß jedesmal 3 muskulöse Helfer vonnöten waren, um meinen Kleinen vom und nach der Ausfahrt wieder auf den Tisch zu wuchten. Immerhin wiegt er im jetzigen Zustand schon über 50Kg. Um dieses Personal künftig einzusparen habe ich mir mal überlegt, ob und wie man das Ganze nicht mechanisch bewerkstelligen könnte. Schnell war die Idee einer Hebebühne geboren. Und darüber will ich Euch heute berichten. Als Sponsor dieser Aktion trat mal wieder die Fa. Mechaplus vom Hr. Pech aus Gerabronn ein, von dem auch meine Pro Basic 10-05 stammt. Als Material fanden ausgemusterte Profile Verwendung, welche zur Herstellung von Maschinen aufgrund von Kratzern, Beulen und ähnlichem nicht mehr geeignet waren. Diese Schäden waren für mein Projekt aber unwichtig. Wichtig war nur, daß das Ganze bei Bedarf mit möglichst wenigen Handgriffen auf- und abgebaut werden konnte, um es Platzsparend transportieren zu können.

So, genug der Worte. Hier die Bilder.

Hier der Grundrahmen mit den Laufrollen (erste Transportebene)

Und hier mit den Befestigungslaschen für den Antriebsrahmen.

Zur Erinnerung: So sieht eine Pro Basic 10-05 aus.

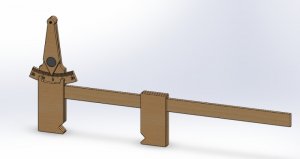

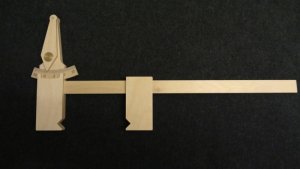

Und so sieht meine Antriebseinheit aus. (zweite Transportebene)

Der einzige Unterschied ist der Antriebsmotor, welcher aus einem Hebelift für Behinderte stammt. Hier mal aus der Nähe.

Hier steht die Antriebseinheit auf dem Grundrahmen. Zum Trennen sind lediglich vier Schrauben zu öffnen.

Und hier mal von hinten.

Hier ist der Hubtisch (dritte Transportebene) angebaut. Tisch oben....

....und Tisch unten.

Und schon ist das Hauptgestell fertig. Jetzt müssen nur noch der Hauptschalter sowie Endschalter für oben und unten eingebaut und verdrahtet, eine stabile Platte als Standfläche für Leo auf dem Hubtisch montiert werden und dann kann auch schon der Praxistest stattfinden. Doch darüber berichte ich Euch das nächste Mal.

Paul

. Was allerdings weniger erfreulich war, ist die Tatsache, daß jedesmal 3 muskulöse Helfer vonnöten waren, um meinen Kleinen vom und nach der Ausfahrt wieder auf den Tisch zu wuchten. Immerhin wiegt er im jetzigen Zustand schon über 50Kg. Um dieses Personal künftig einzusparen habe ich mir mal überlegt, ob und wie man das Ganze nicht mechanisch bewerkstelligen könnte. Schnell war die Idee einer Hebebühne geboren. Und darüber will ich Euch heute berichten. Als Sponsor dieser Aktion trat mal wieder die Fa. Mechaplus vom Hr. Pech aus Gerabronn ein, von dem auch meine Pro Basic 10-05 stammt. Als Material fanden ausgemusterte Profile Verwendung, welche zur Herstellung von Maschinen aufgrund von Kratzern, Beulen und ähnlichem nicht mehr geeignet waren. Diese Schäden waren für mein Projekt aber unwichtig. Wichtig war nur, daß das Ganze bei Bedarf mit möglichst wenigen Handgriffen auf- und abgebaut werden konnte, um es Platzsparend transportieren zu können.

. Was allerdings weniger erfreulich war, ist die Tatsache, daß jedesmal 3 muskulöse Helfer vonnöten waren, um meinen Kleinen vom und nach der Ausfahrt wieder auf den Tisch zu wuchten. Immerhin wiegt er im jetzigen Zustand schon über 50Kg. Um dieses Personal künftig einzusparen habe ich mir mal überlegt, ob und wie man das Ganze nicht mechanisch bewerkstelligen könnte. Schnell war die Idee einer Hebebühne geboren. Und darüber will ich Euch heute berichten. Als Sponsor dieser Aktion trat mal wieder die Fa. Mechaplus vom Hr. Pech aus Gerabronn ein, von dem auch meine Pro Basic 10-05 stammt. Als Material fanden ausgemusterte Profile Verwendung, welche zur Herstellung von Maschinen aufgrund von Kratzern, Beulen und ähnlichem nicht mehr geeignet waren. Diese Schäden waren für mein Projekt aber unwichtig. Wichtig war nur, daß das Ganze bei Bedarf mit möglichst wenigen Handgriffen auf- und abgebaut werden konnte, um es Platzsparend transportieren zu können.

betrachte, da schlich sich doch ein leiser Gedanke in mein Hirn. Was es beim Tieflader gibt, müßte doch auch bei der Zugmaschine vorhanden sein. Also wieder an den Bausatz und nachgesehen. Und wahrhaftig, da war einer. Die Plasteteile entnommen, abgemessen, programmiert und gefräst.

betrachte, da schlich sich doch ein leiser Gedanke in mein Hirn. Was es beim Tieflader gibt, müßte doch auch bei der Zugmaschine vorhanden sein. Also wieder an den Bausatz und nachgesehen. Und wahrhaftig, da war einer. Die Plasteteile entnommen, abgemessen, programmiert und gefräst.