Danke Sebi,

du lieferst aber auch qualitativ hochwertige "Hardware"; da läßt sich draus schon was machen

!

---------------------------------------------------------------------------------------------

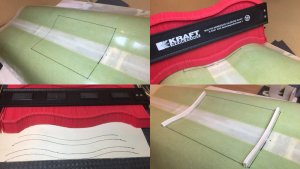

So, es geht weiter. Vorweg noch ein kleiner Nachtrag, den ich verabsäumt hatte zu posten. Der halbrundförmige Rumpfrücken ist ein eigenes Teil, welches noch entsprechend dem Rumpfdeckel getrennt und mit dem Rumpf verklebt werden muss:

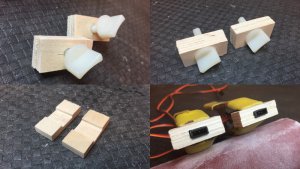

Dazu wurden auch noch die kleinen Stützspanten erstellt werden. Dabei bin ich so vorgegangen, dass ich die Stirnseite des jeweiligen Rumpfrückenteils auf ein Stück Depron gepreßt habe und schon hatte ich eine Schablone

. Aus 4mm Pappelsperrholz werden die Teile ausgesägt und zusammen mit dem Rumpfrücken auf den Rumpf respektive Rumpfdeckel mit 24h Harz verklebt. Der vodere Spant (zur Kabinenhaube) wurde um 2mm nach hinten versetzt, damit der Kabinenhaubrenrahmenspant hier quasi einrasten kann und später keine gesonderte Steckung für die Kabinenhaube benötigt wird.

Wärend des Aushärtens habe ich die gebogenen Übergänge zum Rumpf mit "Schaumwürsten" zusätzlich niedergedrückt, damit alles gut anliegt. Danach wurden noch die minimalen Kanten bzw. Übergänge mit Leichtspachtel verschlossen; diese sind jetzt nur noch zu verschleifen:

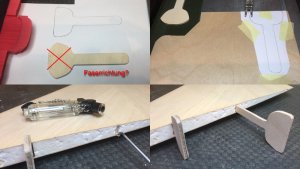

Ich habe mich nun doch entschlossen, für die Kabinenhaube einen herkömmlichen Kabinenhaubenverschluss zu verwenden. Der Rückziehstift wurde noch entwas gekürzt, und dürfte so nach dem Folieren und wenn er mit gleicher Farbe lackiert wird, fast nicht zu sehen sein. Zudem könnte man diesen auch z.B. als Finne oder Dergleichen kaschieren; mal sehen:

Hernach wurden die Canards bzw. die Führungen dafür eingeharzt. Die Fixier-Brettchen mussten noch etwas angepaßt werden, dann wurde alles so positioniert, dass die beiden Anlenkrohre von den Canards genau horizontal ausgerichtet waren. Mit dem aufgesteckten Drehteil für die Canardsanlenkung wurden jetzt die Fixier-Brettchen und die Alu-Führungsrohre mit 5Min Epoxi angeheftet. Später, wenn auch die Fahrwerksspanten mit 24h Epoxi eingeklebt werden, werden auch die Verklebungen der Canardsbrettchen/-Führungsrohre noch optimiert und mit etwas GFK-Gewebe verstärkt:

So präsentiert sich der Rumpf nach den heutigen Arbeiten:

Jetgruß Peter

. Ein paar kleine Details und farbliche Gestaltungen mache ich evt. noch.

. Ein paar kleine Details und farbliche Gestaltungen mache ich evt. noch.

. Aber da wird mir sicher auch noch was einfallen. Für heute ist mal Schluß

. Aber da wird mir sicher auch noch was einfallen. Für heute ist mal Schluß  !

!

. Ein paar kleine Details und farbliche Gestaltungen mache ich evt. noch.

. Ein paar kleine Details und farbliche Gestaltungen mache ich evt. noch.

. Aber da wird mir sicher auch noch was einfallen. Für heute ist mal Schluß

. Aber da wird mir sicher auch noch was einfallen. Für heute ist mal Schluß  !

!

, aber schaun ma mal! Da Sitz und Pilot sowieso von unten in das Cockpit eingeschoben werden, kann man das auch nachträglich noch gut anpassen.

, aber schaun ma mal! Da Sitz und Pilot sowieso von unten in das Cockpit eingeschoben werden, kann man das auch nachträglich noch gut anpassen. !

!

. Deshalb wird die Turbinenaufnahme und der Fahrwerkspant auch noch nicht eingeklebt, um beim Erstellen des Turbinendeckels noch "freie Hand" zu haben

. Deshalb wird die Turbinenaufnahme und der Fahrwerkspant auch noch nicht eingeklebt, um beim Erstellen des Turbinendeckels noch "freie Hand" zu haben

) werde ich ein Schubrohr von 60mm anstreben. Das letzte Drittel davon wird doppelwandig sein. Das bedeutet einen Auslaßdurchmesser von ~ 70-75mm. Für diese Größe habe ich die Öffnung im letzten Spant nun dimensioniert. Ein paar Millimeter könnte ich es immer noch vergrößern.

) werde ich ein Schubrohr von 60mm anstreben. Das letzte Drittel davon wird doppelwandig sein. Das bedeutet einen Auslaßdurchmesser von ~ 70-75mm. Für diese Größe habe ich die Öffnung im letzten Spant nun dimensioniert. Ein paar Millimeter könnte ich es immer noch vergrößern.

).

).