Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

SUDAN von Jupp Wimmer

- Ersteller Jonas Kessler

- Erstellt am

Jonas Kessler

User

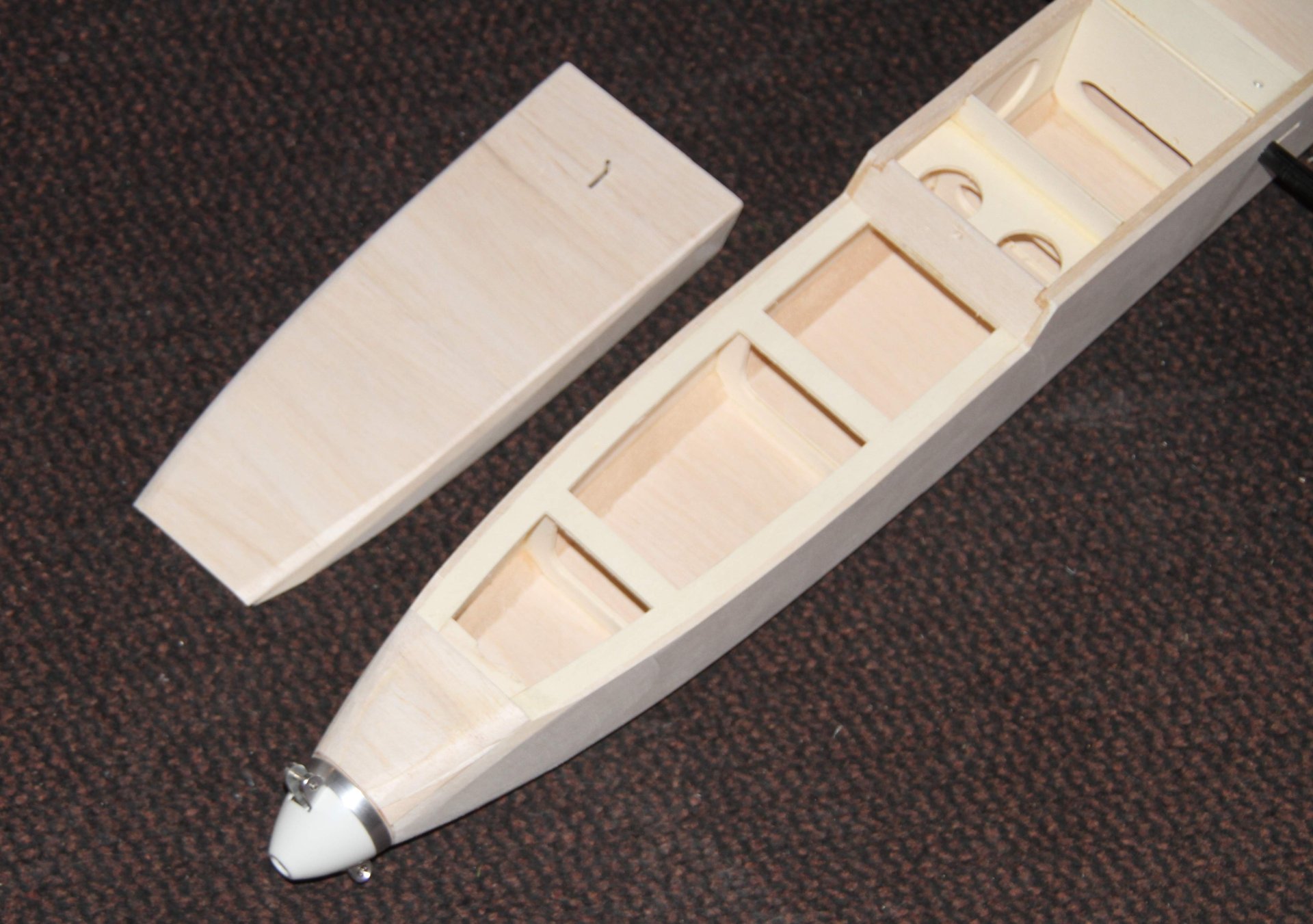

So, der Rumpf hat seine grobe Form. Und weil sich der störrische Spinner nicht anpassen wollte, musste sich halt die Rumpfspitze dem Spinner anpassen. Hinten, über der Tragfläche, ist noch nicht beplankt, weil erst der Übergang zum künftigen Seitenruder, der (doppelte) Bowdenzug und vielleicht noch eine Landekufe geklärt werden müssen. Dafür ist die Nase schon mal verschliffen und die Kabinenhaube fertig.

Vorne greift sie mit einer Zunge in den Rumpf, hinten ist ein klassischer Kabeinenhauben-Riegel verbaut.

Je länger ich den tropfenförmigen Rumpf in den Händen halte, desto mehr erschließt sich mir die Kraft seiner Formgebung. Zum Glück habe ich ihn nicht schlanker gemacht - wie selbstbewußt muss der Sudan erst mit original breiter Nase wirken?

Respekt, Jupp! Deine Kunst der Gestaltung braucht manchmal einen zweiten Blick.

Vorne greift sie mit einer Zunge in den Rumpf, hinten ist ein klassischer Kabeinenhauben-Riegel verbaut.

Je länger ich den tropfenförmigen Rumpf in den Händen halte, desto mehr erschließt sich mir die Kraft seiner Formgebung. Zum Glück habe ich ihn nicht schlanker gemacht - wie selbstbewußt muss der Sudan erst mit original breiter Nase wirken?

Respekt, Jupp! Deine Kunst der Gestaltung braucht manchmal einen zweiten Blick.

Jonas Kessler

User

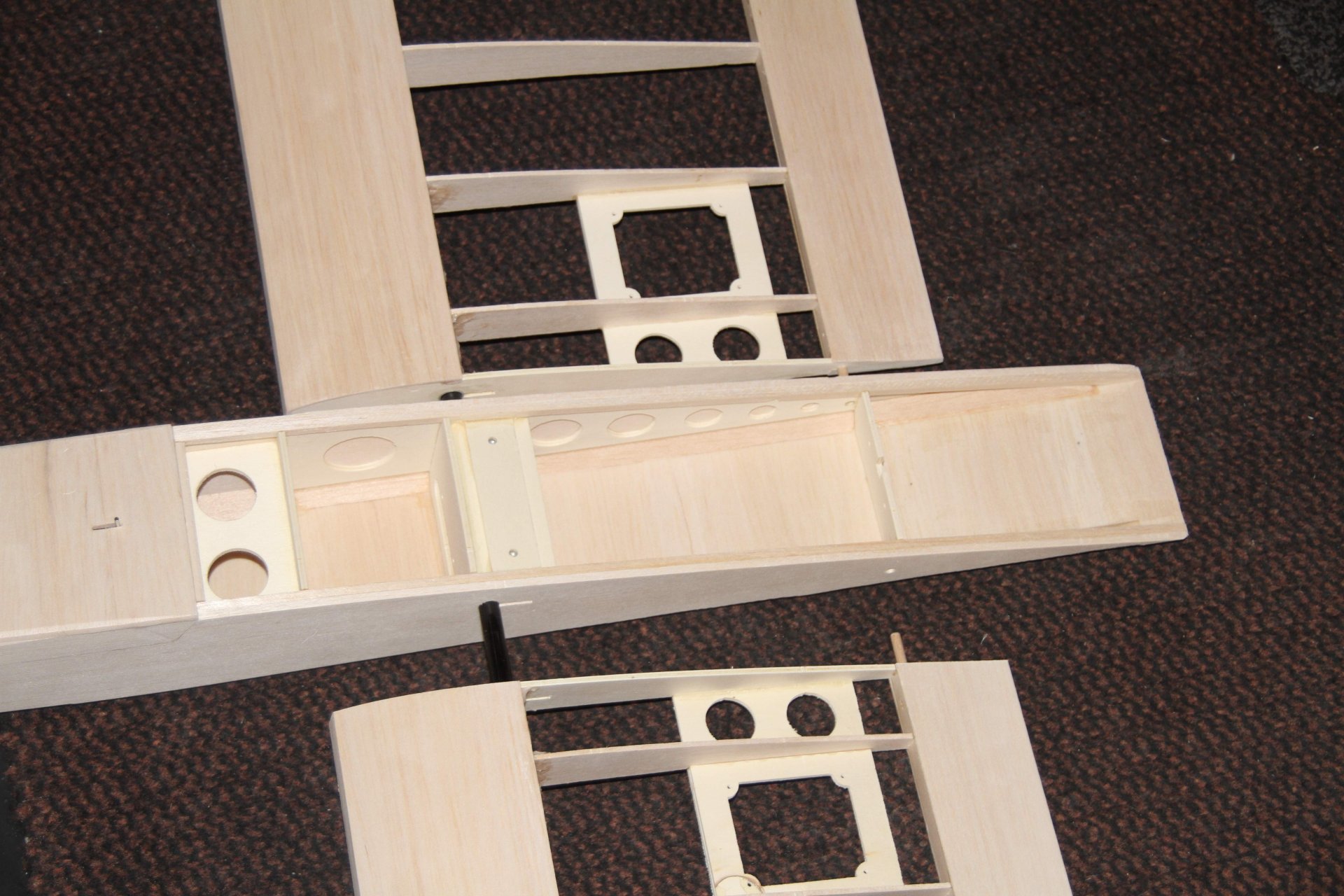

Um die Tragfläche am Rumpf zu arretieren, versuche ich Laschen, die in den Rumpf hineinragen und dort mit M4-Nylonschrauben gesichert werden. Die Laschen aus 3-mm-Flugzeugsperrholz sind in der Fläche mit den Steckungsrohren verharzt.

Die Gewinden der Schrauben liegen höher, in das Querbrett darüber sind Muttern eingeklebt. In die Laschen dreht man dann die Schrauben-Enden von oben her hinein. Die Laschen selber haben kein Gewinde. Sinn der Sache ist, dass eine als Sollbruchstelle abgerissene Schraube nicht in der Lasche stecken bleibt, sondern einfach herausfallen kann. Und dass man die Schrauben nicht verlieren kann, weil sie immer im Rumpf eingeschraubt bleiben, um nur ein wenig hin- und hergedreht zu werden.

Ob’s funktioniert?

Die Lagerung des CFK Stabes einfach in der Rumpfseitenwand fühlt sich übrigens satt und stabil an. Jetzt müssen nur noch die Servokabel irgendwie steckbar verbunden werden.

Die Gewinden der Schrauben liegen höher, in das Querbrett darüber sind Muttern eingeklebt. In die Laschen dreht man dann die Schrauben-Enden von oben her hinein. Die Laschen selber haben kein Gewinde. Sinn der Sache ist, dass eine als Sollbruchstelle abgerissene Schraube nicht in der Lasche stecken bleibt, sondern einfach herausfallen kann. Und dass man die Schrauben nicht verlieren kann, weil sie immer im Rumpf eingeschraubt bleiben, um nur ein wenig hin- und hergedreht zu werden.

Ob’s funktioniert?

Die Lagerung des CFK Stabes einfach in der Rumpfseitenwand fühlt sich übrigens satt und stabil an. Jetzt müssen nur noch die Servokabel irgendwie steckbar verbunden werden.

Jonas Kessler

User

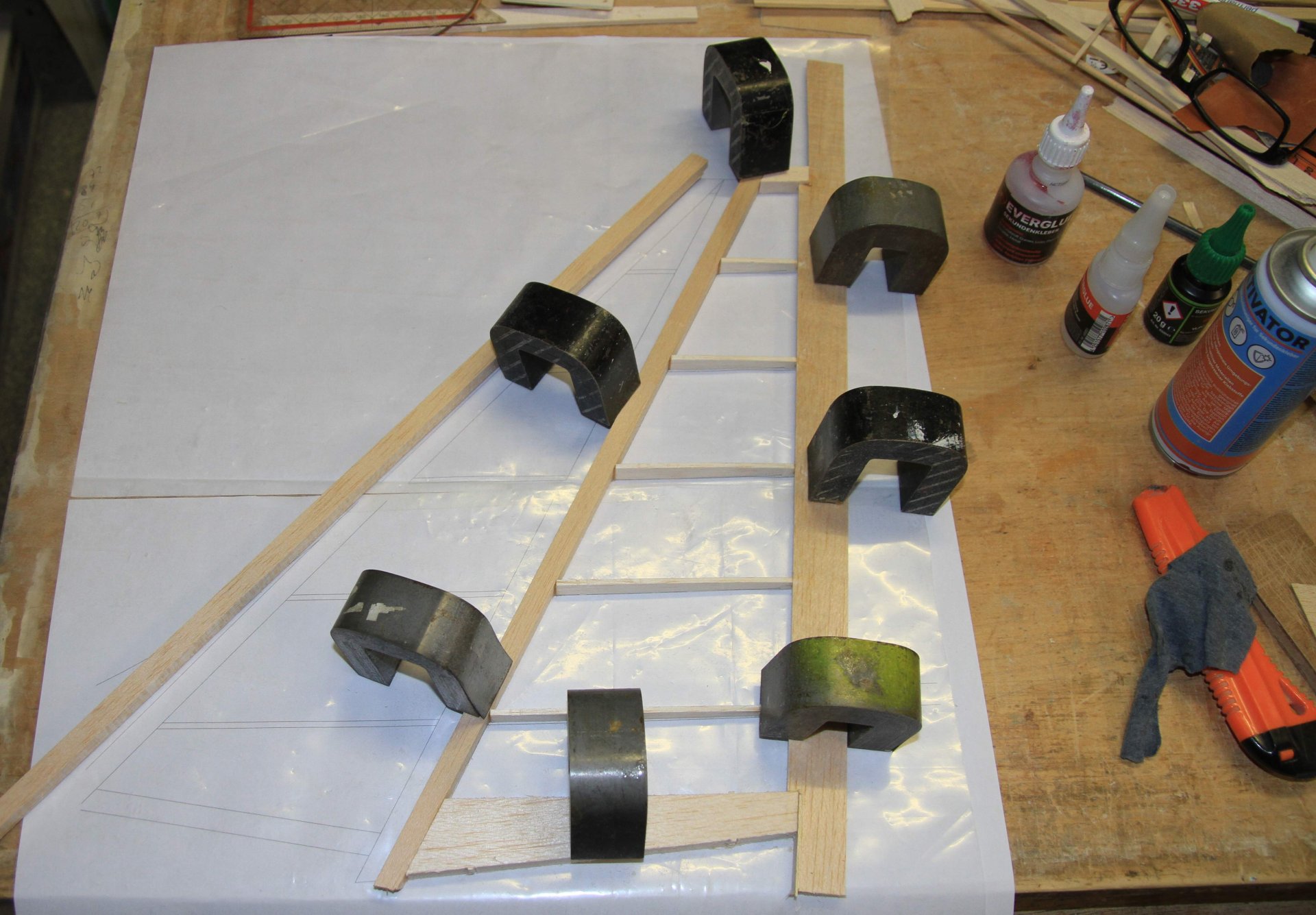

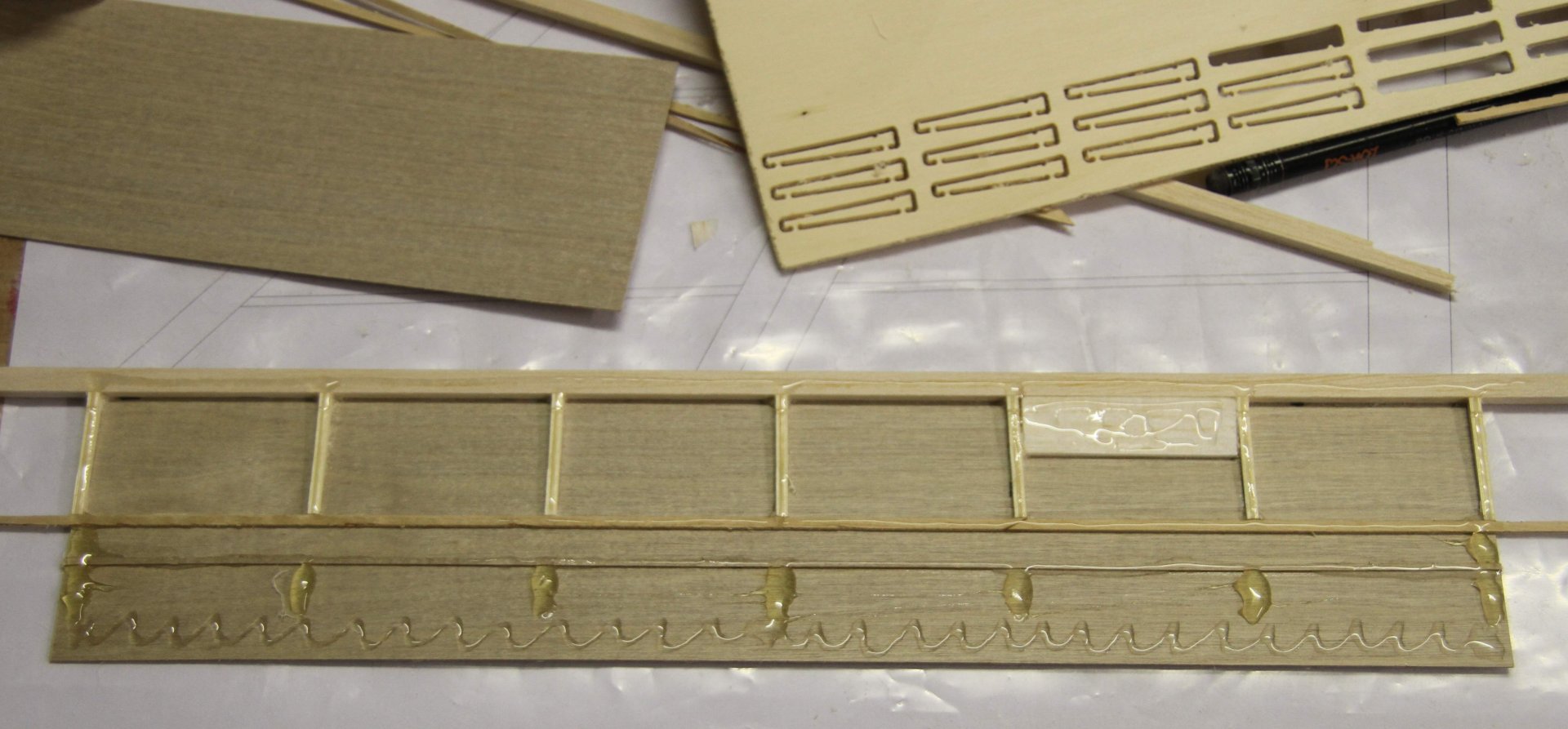

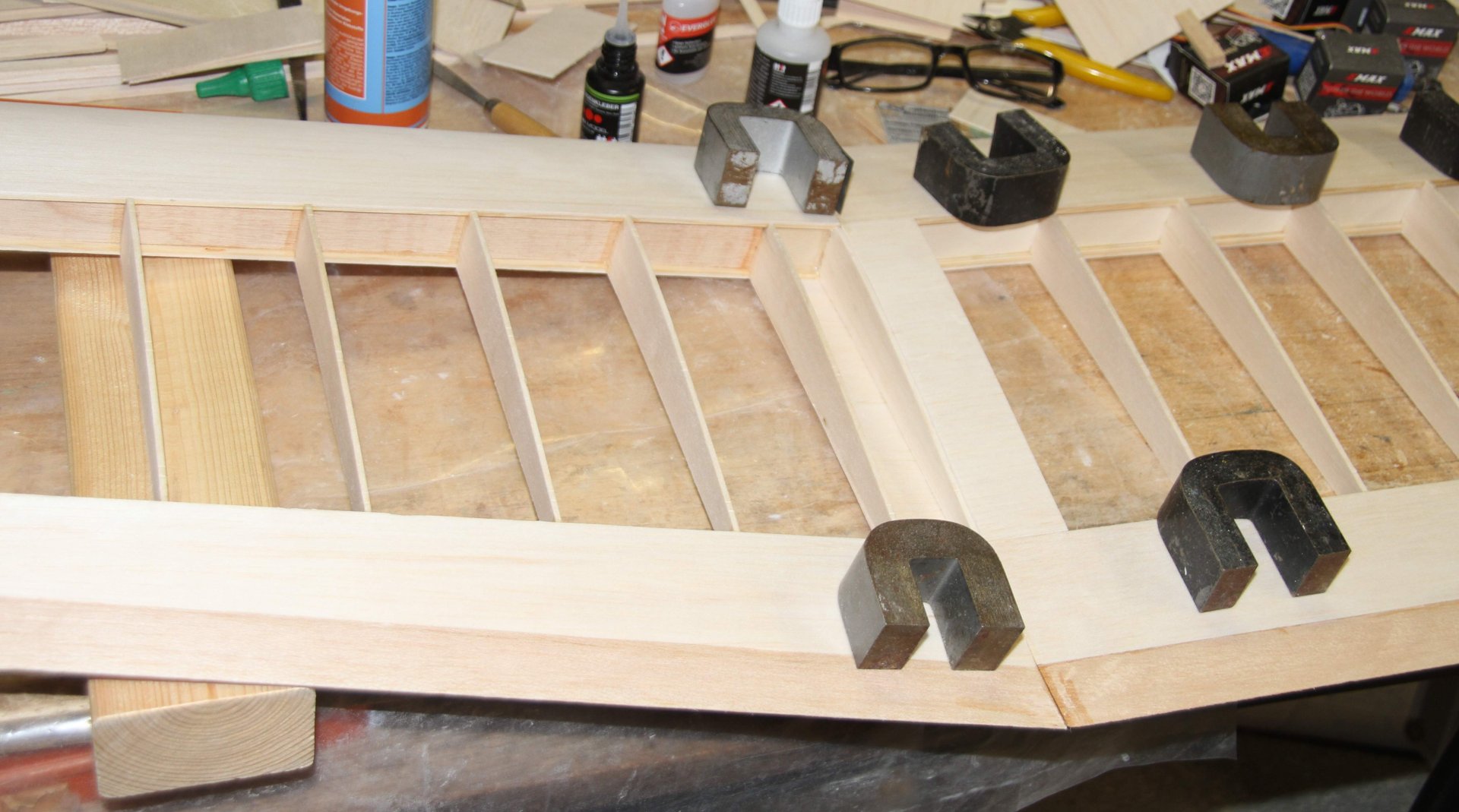

Weiter mit dem Seitenruder. Nach reiflicher Augenmaß-Abschätzung wird es vorerst nicht vergrößert. Rechnen will ich da nichts, das schadet dem Optimismus. Dafür ist es dezent 4 cm nach hinten verschoben. Für das bloße Auge dürfte das unsichtbar sein. Sollte die Flugerprobung hier noch mehr Hebel erfordern, kann man ja immer noch anflicken.

Damit die Beplankung bzw. Bespannung nicht so leicht einfällt, hat mein Leitwerk zwei Rippen mehr als der Plan. Ob ich die originalen Diagonalrippen noch einbaue? Für die Steifigkeit sind sie durch die starke Trapezform gar nicht nötig. Jupps großer SUDAN hatte sie auch nicht.

Auch wenn die Konstruktion sehr archaisch wirkt, die gefrästen 2,5er Rippen haben es doch in sich: Auf der Unterseite sind hinten kleine Stützfüße integriert, auf denen die Endleiste (Fertigteil 5x25) in der richtigen Höhe und im richtigen Winkel über dem Baubrett schwebt. Damit beschränken sich die Profilierungs-Schleifarbeiten auf die dicken Rahmenteile und krumm wird auch nichts. Später die Füßchen wegschleifen und sie sind nie da gewesen. Das muss man halt für jede Rippe im CAD erst mal darstellen. Merke: Lieber eine Stunde am Rechner zeichnen, als viereinhalb Minuten in der Werkstatt schuften.

Bei der Verbindung der Rippen mit der dicken 10x10 Leiste darf Hartkleber ganz klassisch seiner eigentlich angedachten Funktion nachkommen: Klebe-Raupen zur Aussteifung von Balsakonstruktionen. Genau dafür hat Alfred Ledertheil seinerzeit den Kleber zusammen mit der Firma UHU entwickelt.

Damit die Beplankung bzw. Bespannung nicht so leicht einfällt, hat mein Leitwerk zwei Rippen mehr als der Plan. Ob ich die originalen Diagonalrippen noch einbaue? Für die Steifigkeit sind sie durch die starke Trapezform gar nicht nötig. Jupps großer SUDAN hatte sie auch nicht.

Auch wenn die Konstruktion sehr archaisch wirkt, die gefrästen 2,5er Rippen haben es doch in sich: Auf der Unterseite sind hinten kleine Stützfüße integriert, auf denen die Endleiste (Fertigteil 5x25) in der richtigen Höhe und im richtigen Winkel über dem Baubrett schwebt. Damit beschränken sich die Profilierungs-Schleifarbeiten auf die dicken Rahmenteile und krumm wird auch nichts. Später die Füßchen wegschleifen und sie sind nie da gewesen. Das muss man halt für jede Rippe im CAD erst mal darstellen. Merke: Lieber eine Stunde am Rechner zeichnen, als viereinhalb Minuten in der Werkstatt schuften.

Bei der Verbindung der Rippen mit der dicken 10x10 Leiste darf Hartkleber ganz klassisch seiner eigentlich angedachten Funktion nachkommen: Klebe-Raupen zur Aussteifung von Balsakonstruktionen. Genau dafür hat Alfred Ledertheil seinerzeit den Kleber zusammen mit der Firma UHU entwickelt.

Zuletzt bearbeitet:

Jonas Kessler

User

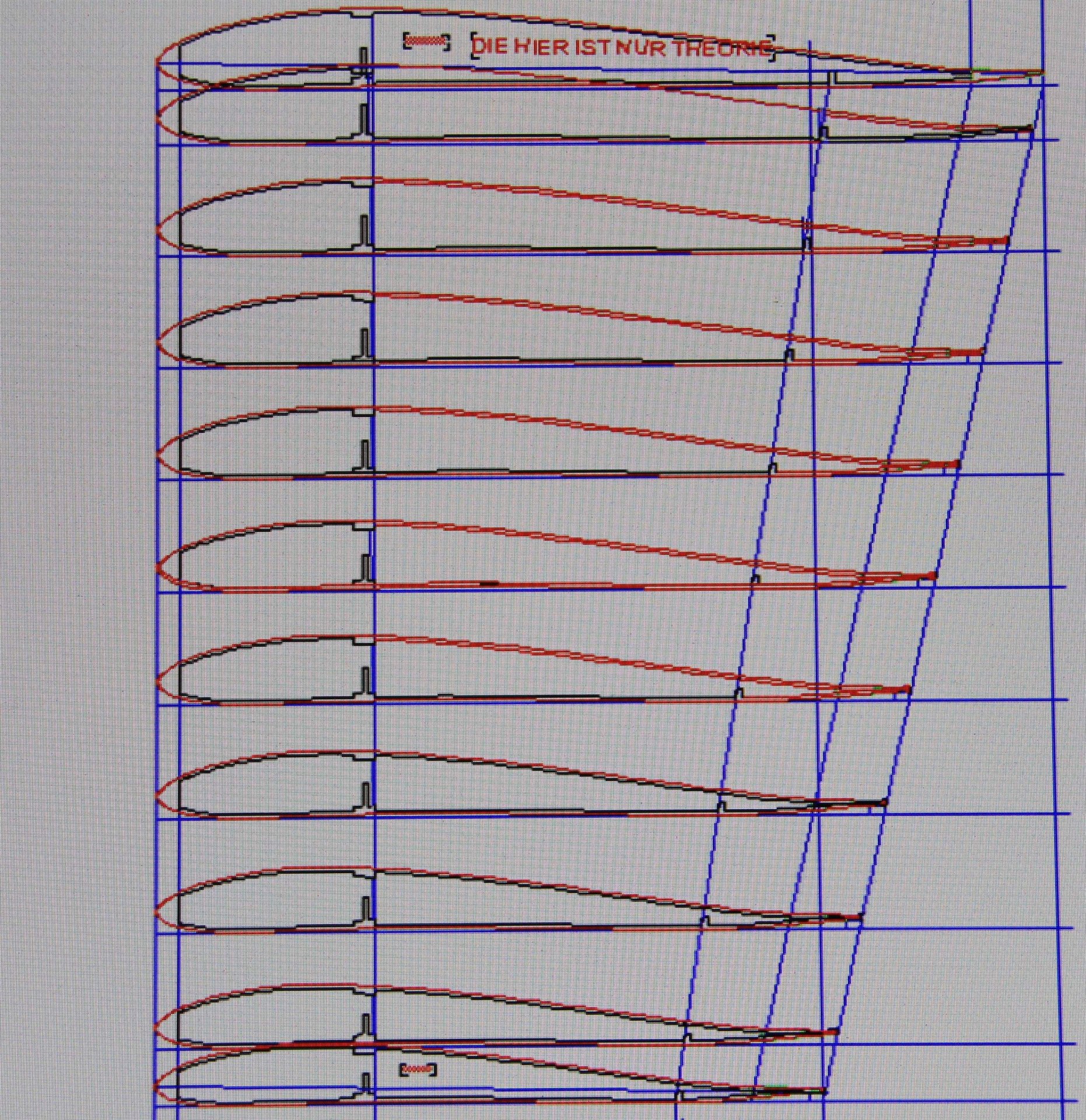

Wieder etwas gezeichnet: Nachdem sich das Flächenmittelteil so schön hat aufbauen lassen, kann man sich wohlgemut an die Ohren wagen. Allerdings bedingt die Trapezform etwas Denkarbeit in Sachen Unterlegleisten. Deshalb hat Jupp selbst ja irgendwann das CJ-5-GU kreiert, um mit gerader Rippenunterseite diese Problematik los zu werden. Nach seiner Aussage soll seine Profilkreation sogar deutlich besseres Vorwärtskommen ermöglich haben. Die Theoretiker mit ihrer Software waren dagegen eher weniger überzeugt von der geraden Unterseite.

Ich habe die gerade Unterseite ja nicht, also komme ich ersatzweise zu folgender Überlegung:

Wenn man die Flächenhinterkante im Trapezteil konstant mit einer Leiste 4(x6)mm bündig unterlegt, so wie beim Wurzelprofil auch, dann vergrößert sich der S-Schlag nach außen hin um knapp 1mm. Das ist erstens nicht viel (und dürfte bei so manchem Holz-Modell in der Bautoleranz völlig veschwinden), zweitens wäre es sinnrichtig:

1.) Man bekommt so eine kleine resultierende Schränkung der Außenflügel in der richtigen Richtung, das kann bestimmt nicht schaden

2.) Der Flügel fliegt trotz innenliegender Höhenruder tendenziell leicht "gezogen", das ist der richtige Zustand für's Thermikkreisen

Schnellflug = Streckenflug wird sowieso mit Motorkraft erledigt, daher kann man mit dem Millimeter Höhentrimm außen vermutlich leben. Er geht ja auch längst nicht über die gesamte Spannweite.

Natürlich müssen die Rippen hinten angepasst werden, um ohne geometrische Verwindung diese leichte Anhebung des S-Schlages sauber auszuformen. Ich zeichne meine Rippen immer "von Hand" (am CAD), nicht mit einem der vielen Profilprogramme, die irgendwo in der Schublade schlummern. Das Profilprogramm dient mir nur zum Zeichnen des Musterprofiles aus den Koordinaten und ggf. zum Glätten derselben. Ja, das ist so mühsam, wie es klingt, aber die Frästeile passen am Schluss kompromisslos.

Damit habe ich volle Kontrolle über die winkelrichtige Lage der Holme (die ja oft mal innerhalb einer Fläche verwunden sind) und kann die Profilhinterkante auf die real existierenden Balsa-Endleisten anpassen. Gerade in diesem Bereich versagen meine Flächenhelfer-Programme.

Wer Rippen genau nach Profil fräst, wird bei traditioneller Holzbauweise immer störende Passungenauigkeiten an den Leisten haben. Die messerscharfen Endleisten der theoretischen Profile baut sowieso niemand tatsachlich in Holz, da braucht es CFK. Und im Grundriss trapezförmig sind die Fertig-Endleisten ja auch nicht, also immer ein Kompromiss.

Beim SUDAN haben wir ein schönes Beispiel für verdrehte Holmleisten: Da Jupp den Holm gerade durchlaufen lässt, die D-Box also eine konstante Tiefe aufweist, wandert der Holm im vorgepfeilten Trapezteil immer weiter hinter ins Profil hinein und liegt deutlich hinter der größten Dicke. Damit muss er Rippe für Rippe einen anderen Winkel einnehmen, um dem Profilverlauf zu folgen. Jupp selber hat das Problem mit seinen stehenden Holmquerschnitten elegant in der Bautoleranz versenkt, freilich unter Verschenken von viel nützlicher Biegefestigkeit.

Ich habe die gerade Unterseite ja nicht, also komme ich ersatzweise zu folgender Überlegung:

Wenn man die Flächenhinterkante im Trapezteil konstant mit einer Leiste 4(x6)mm bündig unterlegt, so wie beim Wurzelprofil auch, dann vergrößert sich der S-Schlag nach außen hin um knapp 1mm. Das ist erstens nicht viel (und dürfte bei so manchem Holz-Modell in der Bautoleranz völlig veschwinden), zweitens wäre es sinnrichtig:

1.) Man bekommt so eine kleine resultierende Schränkung der Außenflügel in der richtigen Richtung, das kann bestimmt nicht schaden

2.) Der Flügel fliegt trotz innenliegender Höhenruder tendenziell leicht "gezogen", das ist der richtige Zustand für's Thermikkreisen

Schnellflug = Streckenflug wird sowieso mit Motorkraft erledigt, daher kann man mit dem Millimeter Höhentrimm außen vermutlich leben. Er geht ja auch längst nicht über die gesamte Spannweite.

Natürlich müssen die Rippen hinten angepasst werden, um ohne geometrische Verwindung diese leichte Anhebung des S-Schlages sauber auszuformen. Ich zeichne meine Rippen immer "von Hand" (am CAD), nicht mit einem der vielen Profilprogramme, die irgendwo in der Schublade schlummern. Das Profilprogramm dient mir nur zum Zeichnen des Musterprofiles aus den Koordinaten und ggf. zum Glätten derselben. Ja, das ist so mühsam, wie es klingt, aber die Frästeile passen am Schluss kompromisslos.

Damit habe ich volle Kontrolle über die winkelrichtige Lage der Holme (die ja oft mal innerhalb einer Fläche verwunden sind) und kann die Profilhinterkante auf die real existierenden Balsa-Endleisten anpassen. Gerade in diesem Bereich versagen meine Flächenhelfer-Programme.

Wer Rippen genau nach Profil fräst, wird bei traditioneller Holzbauweise immer störende Passungenauigkeiten an den Leisten haben. Die messerscharfen Endleisten der theoretischen Profile baut sowieso niemand tatsachlich in Holz, da braucht es CFK. Und im Grundriss trapezförmig sind die Fertig-Endleisten ja auch nicht, also immer ein Kompromiss.

Beim SUDAN haben wir ein schönes Beispiel für verdrehte Holmleisten: Da Jupp den Holm gerade durchlaufen lässt, die D-Box also eine konstante Tiefe aufweist, wandert der Holm im vorgepfeilten Trapezteil immer weiter hinter ins Profil hinein und liegt deutlich hinter der größten Dicke. Damit muss er Rippe für Rippe einen anderen Winkel einnehmen, um dem Profilverlauf zu folgen. Jupp selber hat das Problem mit seinen stehenden Holmquerschnitten elegant in der Bautoleranz versenkt, freilich unter Verschenken von viel nützlicher Biegefestigkeit.

Zuletzt bearbeitet:

Jonas Kessler

User

Heute keine große Modellbau-Kunst, sondern Hausmannskost. Spaghetti mit Tomatensoße, sozusagen.

Die Dämpfungsflosse. Laut Plan aus 10x10 Leisten, dann beplankt. Mit was, sagt der Plan nicht. Wäre aber immer dicker, als die 10-mm-Ruderflosse.

Also baue ich aus 8-mm-Material und beplanke mit Balsa 1mm. Dann passt es in der Dicke. Ob ich mir die originalen Ruderscharniere antue, oder meine üblichen Folienscharniere einsetze, wird später entschieden. Vertagen ist immer die angenehmste Lösung.

Die Dämpfungsflosse. Laut Plan aus 10x10 Leisten, dann beplankt. Mit was, sagt der Plan nicht. Wäre aber immer dicker, als die 10-mm-Ruderflosse.

Also baue ich aus 8-mm-Material und beplanke mit Balsa 1mm. Dann passt es in der Dicke. Ob ich mir die originalen Ruderscharniere antue, oder meine üblichen Folienscharniere einsetze, wird später entschieden. Vertagen ist immer die angenehmste Lösung.

Jonas Kessler

User

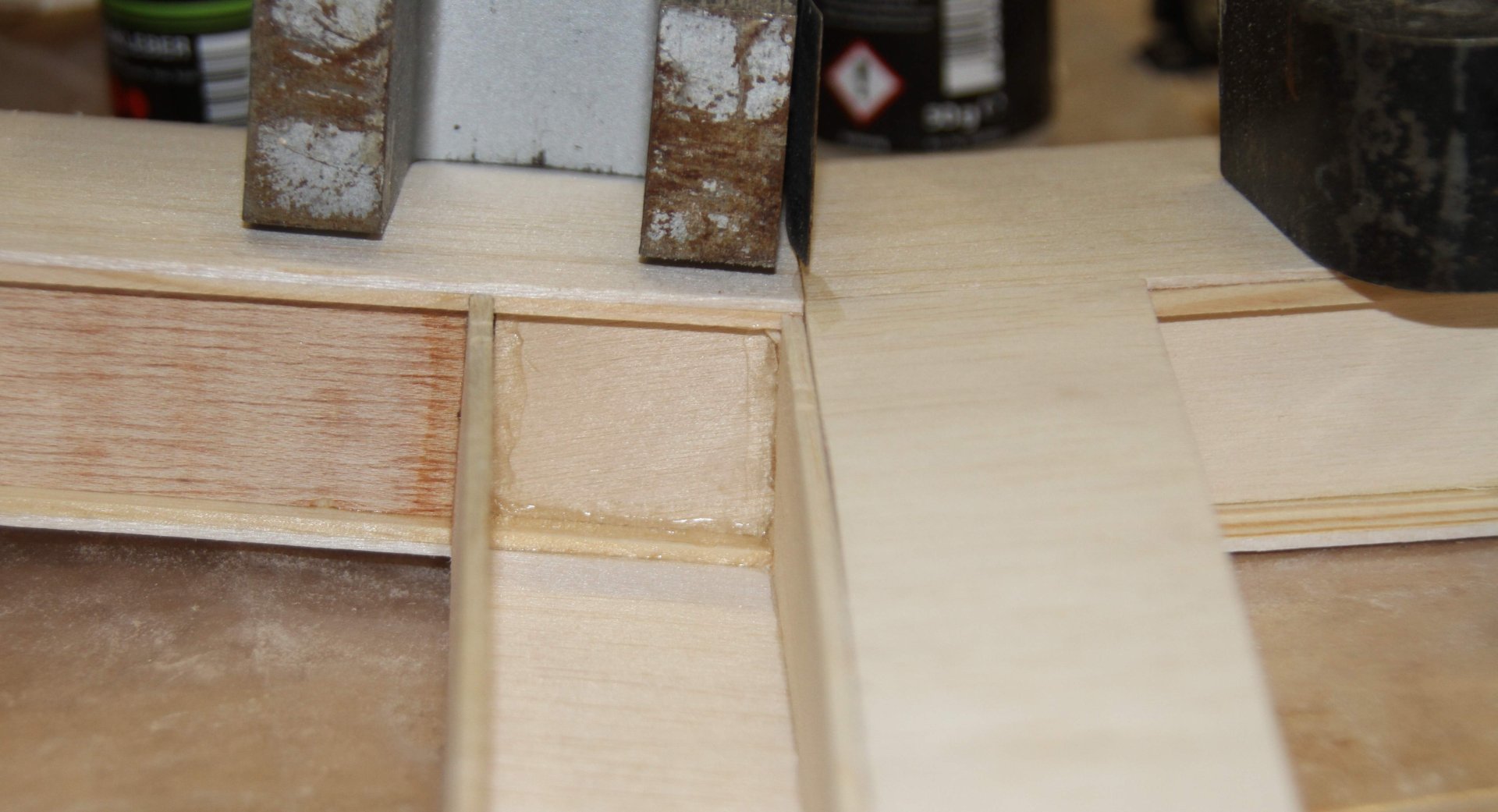

Die traditionellen innenliegenden Höhenruder lassen vermutlich jeden Aerodynamiker die Augen verdrehen. Den oftmals strömungstechnisch unbedarften Modellbauer aber auch, denn wie soll man denn solch tiefe, dünne und gewölbte Klappen ausreichend steif bekommen? Die Klappe hat vorne gerade einmal 5mm Dicke und braucht 75mm Tiefe, um auf nahe-Null auszulaufen.

Die Idee der Brett-Floater war dazumals die folgende:

Wenn die HR nahe beim Rumpf liegen, genügt ein Servo für beide Klappen. Spart Geld und Gewicht und die Frage, wie man denn mit einer Fernsteuerung ohne Mischer zwei HR-Servos parallel ansteuern soll. Also mit nur einem Kanal, der die Servomitte nicht getrennt justieren

kann. Innenliegenden HR sparen auch Masse außen, was den Vogel besser auf das Seitenruder reagieren lässt. Weil die blöden Höhenruder dann aber beim Ziehen im Langsamflug die effektive Schränkung des Flügels völlig falschherum drehen, macht man sie lieber nur über sehr wenig Spannweite und dafür etwas tiefer. So kann man zwar nur bedingt steuern, und Rückenflug ist keine echte Option, aber Floater lässt man ohnehin am besten ganz in Ruhe in der Luft treiben und schaut gelassen dabei zu. Darum heißen sie ja so.

Wie Jupp seine Ruder gebaut hat? Irgendwie aus dünnem Sperrholz, soviel verrät der Plan. Ich baue mal eine Schale aus 0,6er mit gefrästen Sperrholz-Rippen darinnen - und integrierte Leisten verschiedener Dicke, um die richtige Krümmung zu erzielen. Die Rippen lassen sich nicht dünn genug fertigen, als dass sie bis hinten durchlaufen. Ich weiß, fernöstliche Laserbausätze machen Rippen endlos dünn, die haben aber auch keinerlei Festigkeit, so dass man sie auch gleich weg lassen kann. Hartkleberraupen ersetzen hinten jetzt die Rippchen.

Meine allerersten Versuche mit 0,4er Sperrholz und Unterlegleisten sind gescheitert: Zu wabbelig und die Krümmung hat es auch nicht gehalten. Deshalb ist jetzt die Unterseite gerade und die Krümmung findet nur noch auf der Oberseite statt. Aber selbst mit 0,6er Sperrholz ist die Klappe grenzwertig weich. Da müsste CFK 'ran. Gilt aber nicht. Gut, man könnte innen etwas Faser verstecken. Ich mach jetzt erst mal Flugversuche mit der weiche Klappe, in der Hoffnung, dass der SUDAN in jeder Situation langsam genug bleibt. Hoffen darf man immer.

Ersatzweise könnte ich mir auch einen beplankten XPS-Schaumkern vorstellen, zur Not mit einer Gewebelage unter dem Holz. Sieht man ja nicht von außen.

Die Idee der Brett-Floater war dazumals die folgende:

Wenn die HR nahe beim Rumpf liegen, genügt ein Servo für beide Klappen. Spart Geld und Gewicht und die Frage, wie man denn mit einer Fernsteuerung ohne Mischer zwei HR-Servos parallel ansteuern soll. Also mit nur einem Kanal, der die Servomitte nicht getrennt justieren

kann. Innenliegenden HR sparen auch Masse außen, was den Vogel besser auf das Seitenruder reagieren lässt. Weil die blöden Höhenruder dann aber beim Ziehen im Langsamflug die effektive Schränkung des Flügels völlig falschherum drehen, macht man sie lieber nur über sehr wenig Spannweite und dafür etwas tiefer. So kann man zwar nur bedingt steuern, und Rückenflug ist keine echte Option, aber Floater lässt man ohnehin am besten ganz in Ruhe in der Luft treiben und schaut gelassen dabei zu. Darum heißen sie ja so.

Wie Jupp seine Ruder gebaut hat? Irgendwie aus dünnem Sperrholz, soviel verrät der Plan. Ich baue mal eine Schale aus 0,6er mit gefrästen Sperrholz-Rippen darinnen - und integrierte Leisten verschiedener Dicke, um die richtige Krümmung zu erzielen. Die Rippen lassen sich nicht dünn genug fertigen, als dass sie bis hinten durchlaufen. Ich weiß, fernöstliche Laserbausätze machen Rippen endlos dünn, die haben aber auch keinerlei Festigkeit, so dass man sie auch gleich weg lassen kann. Hartkleberraupen ersetzen hinten jetzt die Rippchen.

Meine allerersten Versuche mit 0,4er Sperrholz und Unterlegleisten sind gescheitert: Zu wabbelig und die Krümmung hat es auch nicht gehalten. Deshalb ist jetzt die Unterseite gerade und die Krümmung findet nur noch auf der Oberseite statt. Aber selbst mit 0,6er Sperrholz ist die Klappe grenzwertig weich. Da müsste CFK 'ran. Gilt aber nicht. Gut, man könnte innen etwas Faser verstecken. Ich mach jetzt erst mal Flugversuche mit der weiche Klappe, in der Hoffnung, dass der SUDAN in jeder Situation langsam genug bleibt. Hoffen darf man immer.

Ersatzweise könnte ich mir auch einen beplankten XPS-Schaumkern vorstellen, zur Not mit einer Gewebelage unter dem Holz. Sieht man ja nicht von außen.

Zuletzt bearbeitet:

Klaus Jakob

User

Ganz mein Reden:

-Seitenleitwerk bei Floatern richtig groß machgen

-Massen in den Schwerpunkt konzentrieren, also keine langen Hebelarme für die Massen davor, dahinter, oder seitlich des Schwerpunktes

Das etwas höhere Gewicht durch mehr Blei vorne ist unwichtig. Habe da so einiges durchprobiert an vielen Floatern.

Gruß

Klaus.

-Seitenleitwerk bei Floatern richtig groß machgen

-Massen in den Schwerpunkt konzentrieren, also keine langen Hebelarme für die Massen davor, dahinter, oder seitlich des Schwerpunktes

Das etwas höhere Gewicht durch mehr Blei vorne ist unwichtig. Habe da so einiges durchprobiert an vielen Floatern.

Gruß

Klaus.

Jonas Kessler

User

...zumal jede Seitenfläche VOR dem Schwerpunkt ja auch noch destabilisierend wirkt. Auch wenn die Herren Clemans und Jones großen Wert darauf legten, dass man die Seitenansicht ihrer Planken nicht verändern sollte, um den Lateralschwerpunkt in der Kurvenlage nicht zu verändern. Beim Sudan eher unproblematisch, weil man ja das Seitenruder zum Aussteuern hat. Aber wehe, man hat kein angelenktes Seitenruder und wird in der Kurve zu langsam...

Klaus Jakob

User

...Auch wenn die Herren Clemans und Jones großen Wert darauf legten, dass man die Seitenansicht ihrer Planken nicht verändern sollte, um den Lateralschwerpunkt in der Kurvenlage nicht zu verändern...

Das Argument kenne ich, kann es aber aus Erfahrung nicht bestätigen.

Klasse Bericht übrigens. Danke dafür.

Klaus.

Jonas Kessler

User

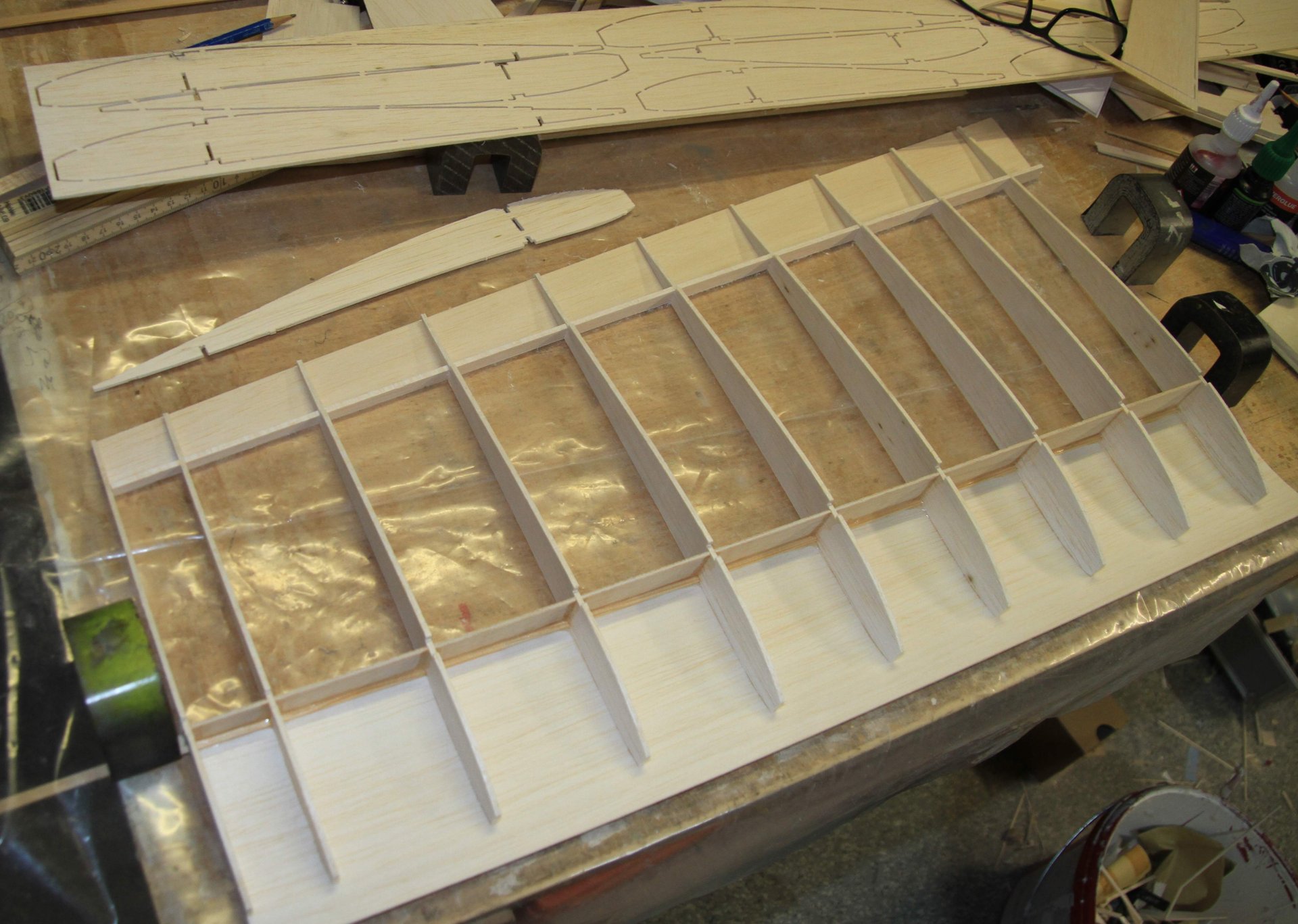

Die Erinnerung von Klaus wende ich mal auf die "Ohren" an: Alles etwas Gewichts-reduziert. Also Holmleisten nur noch 2x8mm, Rippen und Beplankung aus eher leichtem Holz und die Holmstege (im Mittelteil noch 3-mm-Pappel) aus 2-mm-Ceiba. Weitere Einbauten gibt es ja nicht, also eine einfache Aufgabe. Einzige Kunst ist, die Rippen rechtwinklig zum Holm auszurichten, denn das tun sie im Trapezteil leider nicht von selber. Gut wäre es, einen Bauplan unterzulegen, aber ich bin zu faul, den Tisch freizuräumen.

Wer genauer hinschaut, sieht die Flecken im Balsaholz. Ich baue meine eigenen Fluggeräte immer gerne aus den Brettchen, die ich der Kundschaft niemals andrehen würde. Für mich genügts - und jedes Brett wird verwertet. Auch wenn es direkt zeitaufwendig ist, jedesmal nach einem schlechten Brettchen zu suchen. Jeder spinnt halt auf seine Weise und kann nichts dagegen tun.

Wer genauer hinschaut, sieht die Flecken im Balsaholz. Ich baue meine eigenen Fluggeräte immer gerne aus den Brettchen, die ich der Kundschaft niemals andrehen würde. Für mich genügts - und jedes Brett wird verwertet. Auch wenn es direkt zeitaufwendig ist, jedesmal nach einem schlechten Brettchen zu suchen. Jeder spinnt halt auf seine Weise und kann nichts dagegen tun.

Jonas Kessler

User

Der Schwabe ist entlarvt. Trotz Aufzucht in Lüneburg, trotz Neigung zur oberbayrischen Mundart in der Wahlheimat. Wer väterlicherseits aus einer Schwäbisch-Gmünder Baumeisterfamilie stammt und daselbst geboren ist, trägt seine Wurzeln wohl doch immer in sich.

Ganz herzliche Grüße an dieser Stelle an die Grosse S.W.

Inzwischen ist die obere Beplankung aufgezogen. Die Sache mit der gleichmäßigen Unterlegeleiste hinten hat funktioniert, die Schränkung ist mit bloßem Auge kaum sichtbar. Jetzt sofort sollte auch die Beplankung des äußeren Rippenfeldes aufgebracht werden, um die 90° Position der Rippen zu fixieren, bevor man das ganze Teil umdrehen und die unteren Wurzel- und Endbeplankungen aufziehen kann. Nur die obere Wurzelbeplankung bleibt frei, bis die Hochzeit stattgefunden hat, also Ohr und Mittelteil miteinander verbunden sind. Nur dann kann man die Klebestelle des V-Verbinders zu den Holmleisten kontrollieren und ggf nachkleben.

Was mir im Ergebnis noch nicht gefällt, ist der Übergang der Endleiste zur oberen Beplankung. Da entsteht ein Knick im Profilverlauf, was ja eigentlich auch zu erwarten ist. Das braucht nochmal eine frischere Idee - beim nächsten SUDAN.

Ganz herzliche Grüße an dieser Stelle an die Grosse S.W.

Inzwischen ist die obere Beplankung aufgezogen. Die Sache mit der gleichmäßigen Unterlegeleiste hinten hat funktioniert, die Schränkung ist mit bloßem Auge kaum sichtbar. Jetzt sofort sollte auch die Beplankung des äußeren Rippenfeldes aufgebracht werden, um die 90° Position der Rippen zu fixieren, bevor man das ganze Teil umdrehen und die unteren Wurzel- und Endbeplankungen aufziehen kann. Nur die obere Wurzelbeplankung bleibt frei, bis die Hochzeit stattgefunden hat, also Ohr und Mittelteil miteinander verbunden sind. Nur dann kann man die Klebestelle des V-Verbinders zu den Holmleisten kontrollieren und ggf nachkleben.

Was mir im Ergebnis noch nicht gefällt, ist der Übergang der Endleiste zur oberen Beplankung. Da entsteht ein Knick im Profilverlauf, was ja eigentlich auch zu erwarten ist. Das braucht nochmal eine frischere Idee - beim nächsten SUDAN.

Jonas Kessler

User

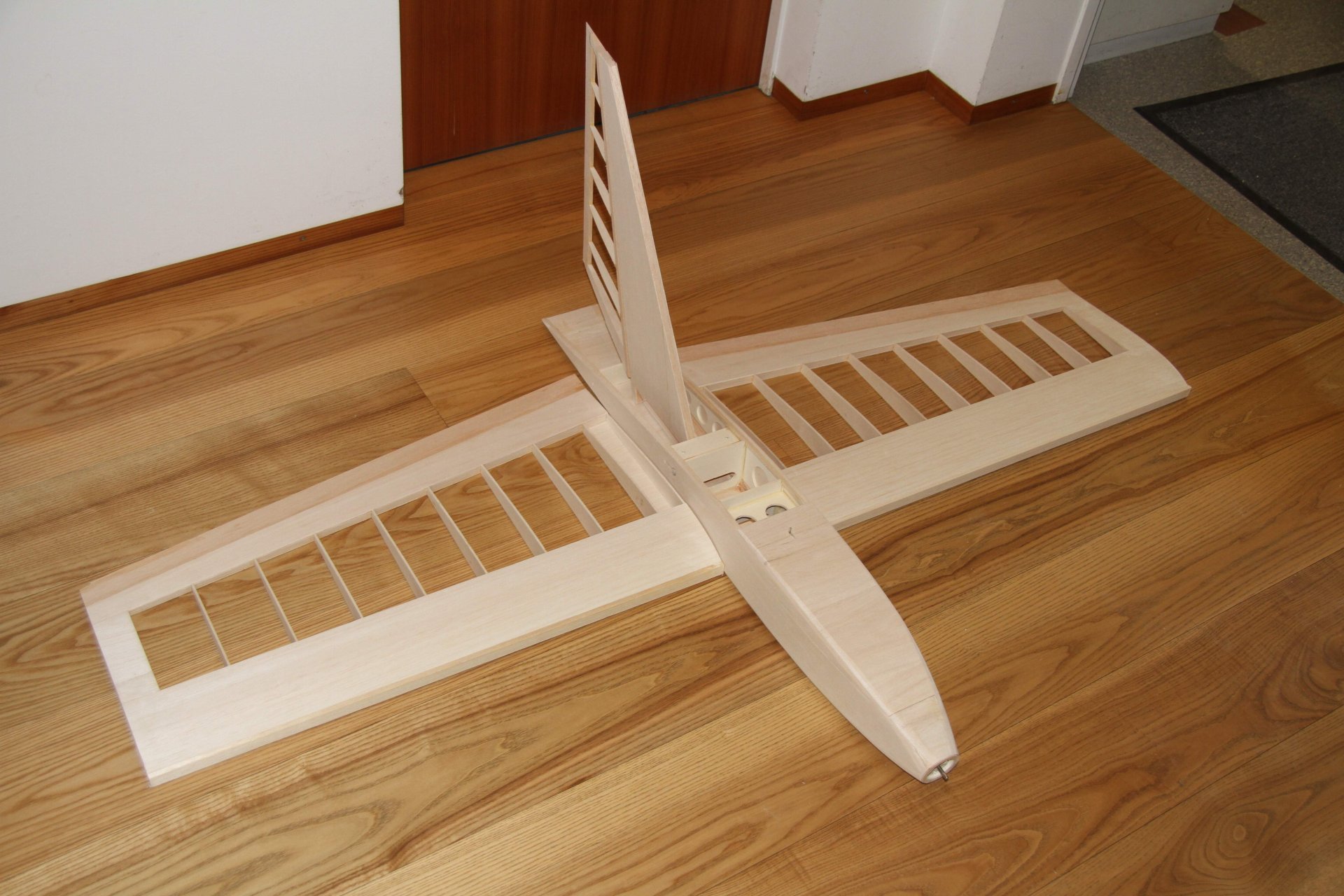

Es ist wie beim Auto-Restaurieren. Wenn man eine Seite endlich perfekt geschweißt hat, stellt man plötzlich fest, dass es eine zweite Seite gibt, die meistens die gleichen Roststellen hat. Also heute brav und ohne jede Spannung die zweite Außenfläche gebaut. Dabei ist wieder aufgefallen, wie schön es sich mit 2,5er Rippen bauen lässt, die etwas Auflage und Klebefläche bieten. Schwachstelle bleibt die dünne Endleiste, die jetzt schon Lagerschäden sammelt. Das nächste mal wird hier aufgedickt.

Gewichte bisher: Außenflächen je 100g, das fühlt sich sehr gut an.

Innenflächen ohne Servodeckel und Ruder je 185g. Das ist noch keine Bestleistung, da kann man mindestens den Holmsteg von 3mm Pappel auf 2mm Ceiba reduzieren und vielleicht am Servobrett noch sparen. Ich will aber sicher nicht überall Erleichterungs-Bohrungen sehen, denn das ist nicht scale für einen 80er-Jahre-Flieger. Die meisten "Retro-Bausätze" scheitern für meinen Geschmack genau an den modern gelaserten Teilen, womöglich nicht nur mit ungezählten Aussparungen, sondern auch noch mit eingelaserten Schriftzügen.

Hier mal das Ergebnis: Der SUDAN in Kompaktversion. Wie wir wissen, könnte man bei Bedarf durch Zwischenstücke die Spannweite um 1,20m vergrößern. Dann passt er aber nicht aufs Treppenpodest.

Gewichte bisher: Außenflächen je 100g, das fühlt sich sehr gut an.

Innenflächen ohne Servodeckel und Ruder je 185g. Das ist noch keine Bestleistung, da kann man mindestens den Holmsteg von 3mm Pappel auf 2mm Ceiba reduzieren und vielleicht am Servobrett noch sparen. Ich will aber sicher nicht überall Erleichterungs-Bohrungen sehen, denn das ist nicht scale für einen 80er-Jahre-Flieger. Die meisten "Retro-Bausätze" scheitern für meinen Geschmack genau an den modern gelaserten Teilen, womöglich nicht nur mit ungezählten Aussparungen, sondern auch noch mit eingelaserten Schriftzügen.

Hier mal das Ergebnis: Der SUDAN in Kompaktversion. Wie wir wissen, könnte man bei Bedarf durch Zwischenstücke die Spannweite um 1,20m vergrößern. Dann passt er aber nicht aufs Treppenpodest.

Zuletzt bearbeitet:

Jonas Kessler

User

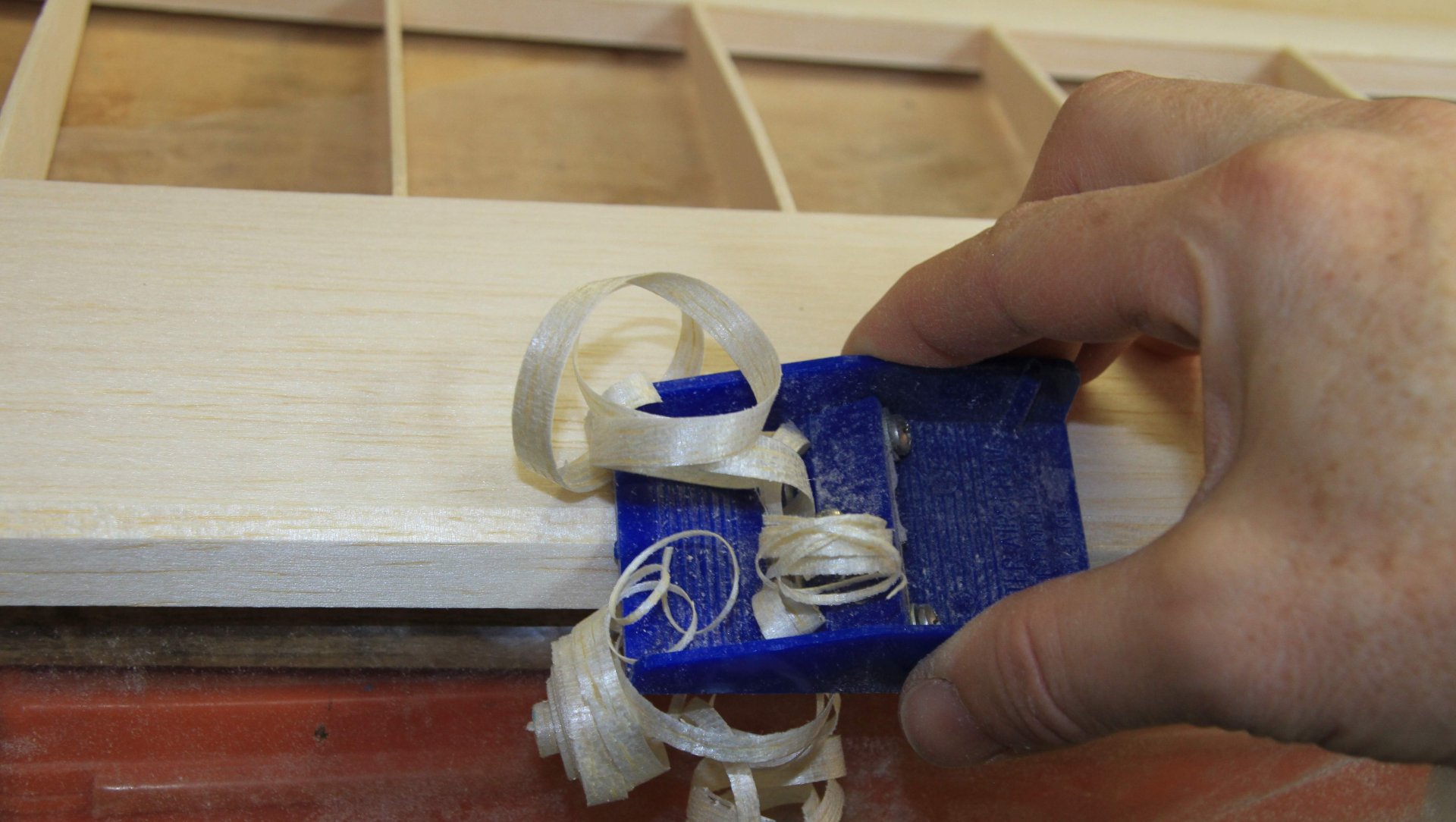

Es gibt Arbeiten, vor den mag man sich wochenlang drücken. Nasenleisten zuschleifen zum Beispiel. Jetzt erkenne ich den tieferen Sinn eines Blogs: Es geht vielleicht weniger um narzisstische Selbstdarstellung, wie gelegentlich vermutet, sondern um die Motivation zum Dranbleiben. Hat funktioniert!

(off topic: Als ich zum ersten mal ein Auto restaurierte, habe ich jede Arbeitsstunde in einer Strichliste auf den Wand festgehalten. Damit war plötzlich jeder Tage ein Erfolg, auch wenn man in der Sache mal nur rückwärts gekommen ist - die Strichliste ist doch stetig gewachsen und man hat jeden Abend die Befriedigung, wieder neue Striche gemalt zu haben. Ein geniales Rezept gegen Durchhänger.)

Ich gehe dabei so vor: Erst mit dem Balsahobel ungefähr in die Tangenten des Profils hobeln, dann mit der Schleiflatte schlichten, dann langsam Fasen hobeln und immer wieder mit der Schleiflatte runden. Eine Profilschablone zeigt den Weg. Zum Schluss verwende ich die Profilschablone wie ein Ziehklinge, dann ist die Nase wie aus dem Lehrbuch. Das geht auch im Trapez ganz gut, vielleicht mit 2 oder 3 Schablonen.

Viel wichtiger als die absolute Profilform ist aber die Gleichmäßigkeit und Symmetrie von Rechts nach Links, sonst werden die Flugeigenschaften sonderbar. Deshalb bearbeite ich immer beide Seiten parallel: Erst beide an der Oberseite hobeln, dann beide an der Unterseite hobeln, dann beide schleifen, dann ... Also im Minutentakt von der linken zur rechten Flächenhälfte wechseln. So kommt Symmetrie fast automatisch zustande.

(off topic: Als ich zum ersten mal ein Auto restaurierte, habe ich jede Arbeitsstunde in einer Strichliste auf den Wand festgehalten. Damit war plötzlich jeder Tage ein Erfolg, auch wenn man in der Sache mal nur rückwärts gekommen ist - die Strichliste ist doch stetig gewachsen und man hat jeden Abend die Befriedigung, wieder neue Striche gemalt zu haben. Ein geniales Rezept gegen Durchhänger.)

Ich gehe dabei so vor: Erst mit dem Balsahobel ungefähr in die Tangenten des Profils hobeln, dann mit der Schleiflatte schlichten, dann langsam Fasen hobeln und immer wieder mit der Schleiflatte runden. Eine Profilschablone zeigt den Weg. Zum Schluss verwende ich die Profilschablone wie ein Ziehklinge, dann ist die Nase wie aus dem Lehrbuch. Das geht auch im Trapez ganz gut, vielleicht mit 2 oder 3 Schablonen.

Viel wichtiger als die absolute Profilform ist aber die Gleichmäßigkeit und Symmetrie von Rechts nach Links, sonst werden die Flugeigenschaften sonderbar. Deshalb bearbeite ich immer beide Seiten parallel: Erst beide an der Oberseite hobeln, dann beide an der Unterseite hobeln, dann beide schleifen, dann ... Also im Minutentakt von der linken zur rechten Flächenhälfte wechseln. So kommt Symmetrie fast automatisch zustande.

Jonas Kessler

User

Jetzt gehen die Tragflächen den Bund fürs Leben ein:

Überstände verputzen, vorgearbeiteten Schlitz in der Ohr-Wurzelrippe öffnen (Die Wurzelrippe wird dennoch von der unteren Wurzelbeplankung gehalten), V-Verbinder des Innenflügels einstecken und wenn alles trocken passt, dann das Ohr mit einem schönen Klotz Holz so unterlegen, dass sich die gewünschte V-Form einstellt, nachmessen. Dann das ganze nochmal mit viel Leim - oder bei mir mit dickem CA - und trocknen lassen. Dann die Verklebung zum Holm noch mit Leimraupen versehen und die fehlende obere Beplankung aufziehen. Später wird man noch den ein oder anderen Spalt mit Spachtel zudrücken. Ich zeige euch meine Spalten lieber nicht, natürliches Schamgefühl. In Holzbauweise lässt sich zum Glück alles ausspänen.

Meine V-Verbinder sitzen stets mittig zwischen den Holmleisten, wie die Holmstege auch. Als Material kommt beim SUDAN 3-mm-Flugzeugsperrholz zum Einsatz. Wenn die Tragfläche jemals brechen sollte, dann überall, aber nicht am V-Knick. Zeigt die Erfahrung. Am ehesten würde beim Bruchtest der Holm direkt am Ende der CFK-Steckung aufgeben - Kerbwirkung. Aber an Bruch denken wir jetzt noch nicht.

Nach allem, was ich aus Jupps Plan herausmessen konnte - er hat die V-Form als Skizze M1:10 ohne jede Bemaßung dargestellt - gehe ich von insgesamt 2,5° innen und je 9° am Ohr aus. Dann sollte die Endrippe 103mm über dem Baubrett schweben. Der Absolutwert ist sicher sehr weit interpretationsfähig, aber man sollte so justieren, dass er wenigstens links und rechts gleich ist.

Überstände verputzen, vorgearbeiteten Schlitz in der Ohr-Wurzelrippe öffnen (Die Wurzelrippe wird dennoch von der unteren Wurzelbeplankung gehalten), V-Verbinder des Innenflügels einstecken und wenn alles trocken passt, dann das Ohr mit einem schönen Klotz Holz so unterlegen, dass sich die gewünschte V-Form einstellt, nachmessen. Dann das ganze nochmal mit viel Leim - oder bei mir mit dickem CA - und trocknen lassen. Dann die Verklebung zum Holm noch mit Leimraupen versehen und die fehlende obere Beplankung aufziehen. Später wird man noch den ein oder anderen Spalt mit Spachtel zudrücken. Ich zeige euch meine Spalten lieber nicht, natürliches Schamgefühl. In Holzbauweise lässt sich zum Glück alles ausspänen.

Meine V-Verbinder sitzen stets mittig zwischen den Holmleisten, wie die Holmstege auch. Als Material kommt beim SUDAN 3-mm-Flugzeugsperrholz zum Einsatz. Wenn die Tragfläche jemals brechen sollte, dann überall, aber nicht am V-Knick. Zeigt die Erfahrung. Am ehesten würde beim Bruchtest der Holm direkt am Ende der CFK-Steckung aufgeben - Kerbwirkung. Aber an Bruch denken wir jetzt noch nicht.

Nach allem, was ich aus Jupps Plan herausmessen konnte - er hat die V-Form als Skizze M1:10 ohne jede Bemaßung dargestellt - gehe ich von insgesamt 2,5° innen und je 9° am Ohr aus. Dann sollte die Endrippe 103mm über dem Baubrett schweben. Der Absolutwert ist sicher sehr weit interpretationsfähig, aber man sollte so justieren, dass er wenigstens links und rechts gleich ist.

Zuletzt bearbeitet: