hps

Vereinsmitglied

So, kleines Update! Die unteren Flächenteile (Übergänge Beplankung zu Fläche) wurde noch ordentlich verspachtelt und verschliffen. Endlich folierfertig  .

.

Hätte fast vergessen, dass die Mirage ja auch noch an der Flächenunterseite einen Blitzer hat und nicht nur an der Rumpfoberseite. Schnell wurde also noch ein LED-Blitzer verbaut.

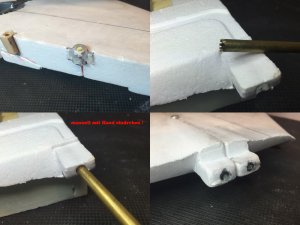

Die zwei Styro-Nasen, die letztlich in den Rumpf einrasten und vorne die Flächen halten sollen, sind in der Form nicht brauchbar. Das hält zwar einige Zeit, irgendwann ist die Belastung aber zu groß und sie brechen ab. Was dann passiert, kann sich jeder vorstellen . Es gibt natürlich mehrere Wege, diese zu verstärken. Ich habe mir z.B. aus einem 6mm Messingrohr ein kleines "Werkzeug" gemacht, indem ich stirnseitig ein paar Schneidzähne einfräste. Mit diesem "Bohrer" kann man nun mit der Hand perfekt ein sauberes, ca. 10cm langes Loch in Styro schneiden. Mit 5Min Epoxi und Baumwollflocken wird dann ein 6mm starkes und 10cm langes Carbonrohr eingeklebt. Das hält ewig. Die Rumpfgegenstelle muss man auch noch etwas verstärken, dazu aber später.

. Es gibt natürlich mehrere Wege, diese zu verstärken. Ich habe mir z.B. aus einem 6mm Messingrohr ein kleines "Werkzeug" gemacht, indem ich stirnseitig ein paar Schneidzähne einfräste. Mit diesem "Bohrer" kann man nun mit der Hand perfekt ein sauberes, ca. 10cm langes Loch in Styro schneiden. Mit 5Min Epoxi und Baumwollflocken wird dann ein 6mm starkes und 10cm langes Carbonrohr eingeklebt. Das hält ewig. Die Rumpfgegenstelle muss man auch noch etwas verstärken, dazu aber später.

Und somit ist die Fläche rohbaufertig. Das Verkleben der beiden Flächenhälften geschieht erst ganz zum Schluss bzw. so spät wie möglich. So ist das Folieren einfacher und die Teile sind besser zu händeln. Die Flächenunterseiten können nun schon mal foliert werden. Hier noch ein kurzer Stand der Dinge in bewegten Bildern :

:

Jetgruß Peter

.

.Hätte fast vergessen, dass die Mirage ja auch noch an der Flächenunterseite einen Blitzer hat und nicht nur an der Rumpfoberseite. Schnell wurde also noch ein LED-Blitzer verbaut.

Die zwei Styro-Nasen, die letztlich in den Rumpf einrasten und vorne die Flächen halten sollen, sind in der Form nicht brauchbar. Das hält zwar einige Zeit, irgendwann ist die Belastung aber zu groß und sie brechen ab. Was dann passiert, kann sich jeder vorstellen

. Es gibt natürlich mehrere Wege, diese zu verstärken. Ich habe mir z.B. aus einem 6mm Messingrohr ein kleines "Werkzeug" gemacht, indem ich stirnseitig ein paar Schneidzähne einfräste. Mit diesem "Bohrer" kann man nun mit der Hand perfekt ein sauberes, ca. 10cm langes Loch in Styro schneiden. Mit 5Min Epoxi und Baumwollflocken wird dann ein 6mm starkes und 10cm langes Carbonrohr eingeklebt. Das hält ewig. Die Rumpfgegenstelle muss man auch noch etwas verstärken, dazu aber später.

. Es gibt natürlich mehrere Wege, diese zu verstärken. Ich habe mir z.B. aus einem 6mm Messingrohr ein kleines "Werkzeug" gemacht, indem ich stirnseitig ein paar Schneidzähne einfräste. Mit diesem "Bohrer" kann man nun mit der Hand perfekt ein sauberes, ca. 10cm langes Loch in Styro schneiden. Mit 5Min Epoxi und Baumwollflocken wird dann ein 6mm starkes und 10cm langes Carbonrohr eingeklebt. Das hält ewig. Die Rumpfgegenstelle muss man auch noch etwas verstärken, dazu aber später.

Und somit ist die Fläche rohbaufertig. Das Verkleben der beiden Flächenhälften geschieht erst ganz zum Schluss bzw. so spät wie möglich. So ist das Folieren einfacher und die Teile sind besser zu händeln. Die Flächenunterseiten können nun schon mal foliert werden. Hier noch ein kurzer Stand der Dinge in bewegten Bildern

:

:Jetgruß Peter

! Der Rumpf dürfte dann also mit Antrieb und Lipo ca. 2Kg wiegen um auf mein Wunschgewicht von ca. 2,7-2,8Kg zu kommen. Das muss doch zu machen sein

! Der Rumpf dürfte dann also mit Antrieb und Lipo ca. 2Kg wiegen um auf mein Wunschgewicht von ca. 2,7-2,8Kg zu kommen. Das muss doch zu machen sein

. Die Positionslichter wurden noch mit Metallfolie etwas aufgewertet.

. Die Positionslichter wurden noch mit Metallfolie etwas aufgewertet.

, die Bugradanlenkung bzw. Montage ließ mir keine Ruhe. Habe einige Varianten gedanklich durchgespielt. Die Variante von GePo hat gesiegt

, die Bugradanlenkung bzw. Montage ließ mir keine Ruhe. Habe einige Varianten gedanklich durchgespielt. Die Variante von GePo hat gesiegt

.

.