Druck dauert noch, hatte andere Aufgaben noch. Das hat mich nicht davon abgehalten, ein paar Dinge zu zeichnen, die Voraussetzung für einen erfolgreichen Bau sind.

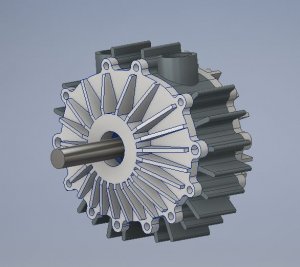

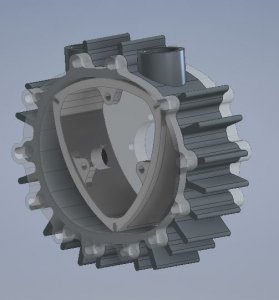

Zuerst die Drehhülse für den Exzenter.

Das Verfahren ist so gedacht, daß zuerst die Achsen vorne und hinten auf Maß gebracht wird, samt Gewinde. Dann wird das Werkstück in diese Hülle geschoben und verklebt. Zur Sicherung wird eine 5mm Bohrung eingebracht und die Welle mit einem Paßstift zusätzlich verkeilt.

Jetzt folgt der gewalttätigste Teil: den Exzenter drehen. Hierbei schlägt die Maschine relativ stark, und das Material ist auch nicht ohne. Aber ich bin da zuversichtlich.

Zumindest ist mir kein systematischer Fehler bei diesem Vorgehen aufgefallen, aber ich bin offen für Einwände.

Ich werde die Welle als erstes drehen. Erstens habe ich das Material und die Werkzeuge, und zweitens, kann ich das Projekt eh kippen wenn das nicht perfekt funktioniert.

Danach geht es die Zahnräder. Dies sind ja so ausbaldovert, daß ich sie mit einem 1mm Fräser endbearbeiten kann. Ich will mich darüber noch nicht auslassen, da muß ich experimentieren. Wies geht weiß ich erst wenn ich fertig bin.

Angenommen, die Zahnräder sind gefräst, wer garantiert denn, daß sie sauber laufen ?

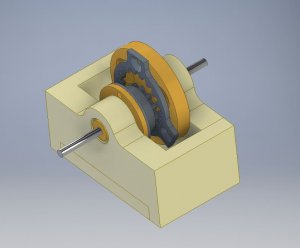

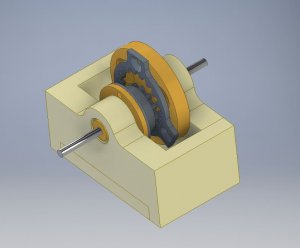

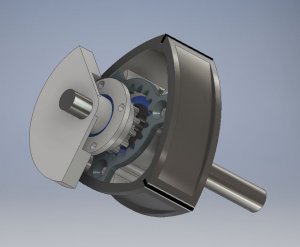

Genau das habe ich mir auch gedacht, und damit kommt das nächste Werkzeug zum Einsatz. Der Zahnradtester und Einläufer.

Sieht nach Aufwand auf. Aber es sind nur 2 Drehteile und 2 gedruckte Gehäuseteile.

Mit Hilfe dieser kleine Vorrichtung kann ich die Zahnräder unter kontrollierten Bedingungen testen und einlaufen lassen.

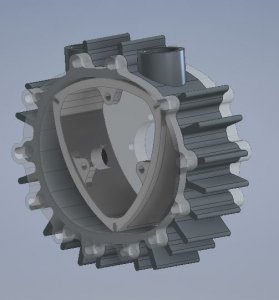

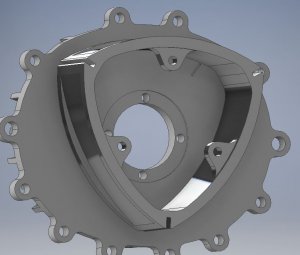

Aber es geht noch weiter. Bei der Fummelei mit dem OS habe ich festgestellt, daß eine Überprüfung des Läufers, besonders der Dichtlippen in Situ nicht möglich ist. Das müssen die Konstukteure richtig gemacht haben. Dummerweise bin ich der Konstrukteur und da gibt es keine Garantie daß alles passt.

Deshalb fräse ich mir 2 Acryglasscheiben.

Diese werden während der Montage anstelle der Gehäusewände montiert.

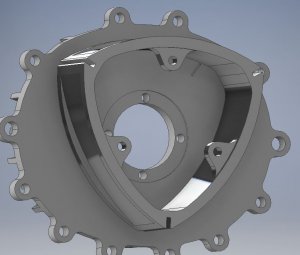

Jetzt komme ich zu einem Thema das mich schon eine Weile umtreibt. Es ist die Schmierung der Welle und des Getriebes.

Ich habe eine Lösung, die mir allerdings selbst etwas Unbehagen verursacht, obwohl ich nicht weiß warum, daher will ich sie hier vorstellen und diskutieren.

Also, die Kugellager und das Getriebe laufen bei dem OS Wankel sehr trocken. Um das zu überprüfen hatte ich eine kleine 1mm Bohrung im Gehäuse eingebracht, an der Stelle wo OS den Nippel zum Druckanschluss untergebracht hatte.

Ich hatte erwartet, daß dort geringe Mengen an Öl austreten, wie bei den großen 4 Taktern. Das gäbe Sicherheit.

Aber obwohl ich den ganzen Motor aus einem Rhizinusbad herausfischen musste, war dieses Loch vollkommen sauber geblieben. ich habe den Motor dann 2 Tage über Kopf liegen lassen, ob sich da noch etwas ansammelt. Nein der Innenraum ist trocken. Vermutlich nicht existenzbedrohend, aber es bleibt ein ungutes Gefühl, zumal ich mich jenseits der 20000 rpm bewege.

Da kam mir eine Idee: Wie wäre es, wenn ich dem Öl einen Weg ins innere freigebe, wo es seine schmierende Tätigkeit ausführen kann.

In der Nähe der Auslassöffnung gebe ich für ganz kurze Zeit während der Austoßphase über einen kleinen Schlitz (0,5x0,5x4mm) eine winzigen Weh ins Innere frei. Zu diesem Zeitpunkt ist die Auslassöffnung geöffnet, es herrscht nur geringer Überdruck, der winzige Mengen an Schmieröl durch den Schlitz ins Innere presst. Die optimale Position habe ich noch nicht ermittelt, ich wollte zuerst die Reaktionen abwarten.

Was haltet Ihr von dieser Idee ? Schnapps- oder ?

PeterKa

)

)