Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Neuer Ultraleichtsegler: Präsentation

- Ersteller Liebernickel

- Erstellt am

Liebernickel

User

Das Projekt ist mittlererweile fortgeschritten. Ganz aktuell ist der Bau einer

Negativform für das SLW.

Ich mußte und muß noch verschiedene Sachen probieren, wie z.B. die Ver-

wendung von PUR-Lack als Oberfläche, weil die am UV-unempfindlichsten

ist (DG-Flugzeugbau spritzt nach dem Bau auf)

Sehr gute Tipps habe ich aus dem RC-network-Forum bekommen, für die

ich mich nochmals herzlich bedanken darf.

Im Augenblick konkret gebaut sind die Urformen für SLW, am HLW bin ich

augenblicklich dran.

Über die Oskar-Ursinus-Vereinigung ist der Bau offizell angemeldet. Das

erste Gutachten ist bereits erstellt und einen Bauprüfer habe ich auch.

Wenn hier Interesse besteht, bin ich gerne bereit Euch auf dem laufenden

zu halten.

Michael

PS: Entschuldigung, dass ich erst jetzt anworte, aber ich habe den letzten

Beitrag nicht gesehen, obwohl ich laufend hier im Network schmökere.

Negativform für das SLW.

Ich mußte und muß noch verschiedene Sachen probieren, wie z.B. die Ver-

wendung von PUR-Lack als Oberfläche, weil die am UV-unempfindlichsten

ist (DG-Flugzeugbau spritzt nach dem Bau auf)

Sehr gute Tipps habe ich aus dem RC-network-Forum bekommen, für die

ich mich nochmals herzlich bedanken darf.

Im Augenblick konkret gebaut sind die Urformen für SLW, am HLW bin ich

augenblicklich dran.

Über die Oskar-Ursinus-Vereinigung ist der Bau offizell angemeldet. Das

erste Gutachten ist bereits erstellt und einen Bauprüfer habe ich auch.

Wenn hier Interesse besteht, bin ich gerne bereit Euch auf dem laufenden

zu halten.

Michael

PS: Entschuldigung, dass ich erst jetzt anworte, aber ich habe den letzten

Beitrag nicht gesehen, obwohl ich laufend hier im Network schmökere.

Christian_S

User

Hallo Michael,

ich würde es super finden, wenn du uns an der Entstehung teilhaben lassen würdest! Ich lese sowas sehr gerne und sicher nicht nur ich

Weiter so und viel Erfolg für das klasse Projekt!

Gruß,

Christian

ich würde es super finden, wenn du uns an der Entstehung teilhaben lassen würdest! Ich lese sowas sehr gerne und sicher nicht nur ich

Weiter so und viel Erfolg für das klasse Projekt!

Gruß,

Christian

Liebernickel

User

In Ordnung, mache ich gerne.

Bitte noch um etwas Geduld. So viel ist noch nicht entstanden.

Gruß Michael

Bitte noch um etwas Geduld. So viel ist noch nicht entstanden.

Gruß Michael

Liebernickel

User

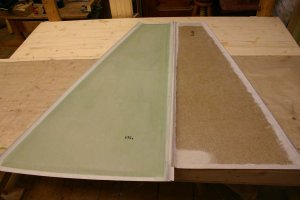

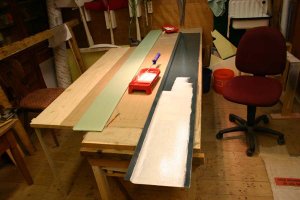

Negativform Seitenleitwerk Ruder ist fertig.

Auf dem Foto sehr ihr rechts noch die fertige Urform für die SLW-Flosse.

Bauweise Urform:

Styropor mit 161er Gewebe und Abachi im Vakuum beplanken (Abachi

vorher auf der Harzseite mit Clou Schnellschliffgrund streichen)

Oberfläche 2 x mit Pufas Schnellspachtel sprachteln

2 x mit Obi Classic Vorlack auf Kunstharzbasis spritzlackieren

2 x mit Obi Classic Buntlack auf Kusntarzbasis spritzlackieren

anschließend mit 2000er nass abschleifen und mit Rot-Weiß Polierpaste

polieren.

Negativform: Formenharz EP 2040, Härter EPH 4040 (bacuplast)

Epoxy EPL 285

EPHärt EPH 286

Gewebe 161 Gewebe 1 x längs 1 x quer 1 x diagonal, 1cm Roofmateplatte

1 x diagonal 1 x quer 1 x längs mit Kupplungsschicht nach dem Aufbringen

des Formenharzes.

Trennwachs: Mirror Glaze (5x eingewachst mit Polieren, werde ich auf

10x erhöhen)

Da zum Teil die Tipps hier aus dem Network stammen, will ich Euch meine

Erfahrungen mit vorenthalten.

Gruß Michael

Auf dem Foto sehr ihr rechts noch die fertige Urform für die SLW-Flosse.

Bauweise Urform:

Styropor mit 161er Gewebe und Abachi im Vakuum beplanken (Abachi

vorher auf der Harzseite mit Clou Schnellschliffgrund streichen)

Oberfläche 2 x mit Pufas Schnellspachtel sprachteln

2 x mit Obi Classic Vorlack auf Kunstharzbasis spritzlackieren

2 x mit Obi Classic Buntlack auf Kusntarzbasis spritzlackieren

anschließend mit 2000er nass abschleifen und mit Rot-Weiß Polierpaste

polieren.

Negativform: Formenharz EP 2040, Härter EPH 4040 (bacuplast)

Epoxy EPL 285

EPHärt EPH 286

Gewebe 161 Gewebe 1 x längs 1 x quer 1 x diagonal, 1cm Roofmateplatte

1 x diagonal 1 x quer 1 x längs mit Kupplungsschicht nach dem Aufbringen

des Formenharzes.

Trennwachs: Mirror Glaze (5x eingewachst mit Polieren, werde ich auf

10x erhöhen)

Da zum Teil die Tipps hier aus dem Network stammen, will ich Euch meine

Erfahrungen mit vorenthalten.

Gruß Michael

Anhänge

Liebernickel

User

Nachdem ich gerade den Rohling der HLW-Urform aus dem Vakuumsack ge-

zogen habe, hier ein paar Bilder.

Hier werde ich sowohl von der Flosse als auch von dem Ruder nur eine

halbe Negativform machen, nachdem ja Ober- und Unterseite spiegelsymme-

trisch sind.

Die Randbögen werden gesondert gefertigt, wie ihr auf dem Foto mit der

SLW-Ruder-Negativform seht. Auf diesem Foto ist auch der "Sandwichkern"

aus 1 cm starkem Roofmate zu sehen, um die Negativform verzugsfest,

aber gleichzeitig auch leicht zu machen.

Das Profil für HLW und SLW ist das HD 800, wie von Hans Rupp vorgeschla-

gen (s. bt. Beitrag # 24).

An mich wurden noch zwei Fragen gestellt:

- die Proflnase mache ich gesondert

- das Abachifornier wird nicht mehr mit Gewebe überzogen, sondern un-

mittelbar gespachtelt.

zogen habe, hier ein paar Bilder.

Hier werde ich sowohl von der Flosse als auch von dem Ruder nur eine

halbe Negativform machen, nachdem ja Ober- und Unterseite spiegelsymme-

trisch sind.

Die Randbögen werden gesondert gefertigt, wie ihr auf dem Foto mit der

SLW-Ruder-Negativform seht. Auf diesem Foto ist auch der "Sandwichkern"

aus 1 cm starkem Roofmate zu sehen, um die Negativform verzugsfest,

aber gleichzeitig auch leicht zu machen.

Das Profil für HLW und SLW ist das HD 800, wie von Hans Rupp vorgeschla-

gen (s. bt. Beitrag # 24).

An mich wurden noch zwei Fragen gestellt:

- die Proflnase mache ich gesondert

- das Abachifornier wird nicht mehr mit Gewebe überzogen, sondern un-

mittelbar gespachtelt.

Anhänge

Liebernickel

User

Das Seitenruder, das kleinste Bauteil ist im Rohbau fertig. Dieser

Bau diente mir zur Erfahrungsgewinnung, ist aber schon so gelungen,

dass ich dieses Ruder verwenden werde.

Die anderen Teile werden vom Prinzip hier gleich aufgebaut.

Ich gebe Euch hier gleich den Baubericht zur Information, da ich

die einzelnen Bauphasen eh schriftlich dokumentieren muß.

Beim Versuch diesen Baubericht hier einzustellen, kommt Meldung

"unglültige Datei". Wer kann mir helfen - es handelt sich um eine

Word-Datei mit 1,84 Mb (viele Fotos)

Gruß Michael

Bau diente mir zur Erfahrungsgewinnung, ist aber schon so gelungen,

dass ich dieses Ruder verwenden werde.

Die anderen Teile werden vom Prinzip hier gleich aufgebaut.

Ich gebe Euch hier gleich den Baubericht zur Information, da ich

die einzelnen Bauphasen eh schriftlich dokumentieren muß.

Beim Versuch diesen Baubericht hier einzustellen, kommt Meldung

"unglültige Datei". Wer kann mir helfen - es handelt sich um eine

Word-Datei mit 1,84 Mb (viele Fotos)

Gruß Michael

Chrima

User

Hallo MichaelLiebernickel schrieb:Beim Versuch diesen Baubericht hier einzustellen, kommt Meldung

"unglültige Datei". Wer kann mir helfen - es handelt sich um eine

Word-Datei mit 1,84 Mb (viele Fotos)

Entweder Du kopierst Seite für Seite in ein JPG (Photobearbeitungsprogramm), oder eleganter Du kreierst eine PDF-Datei. Im Internet findest Du PDF-Creater. Nach der Installation gehst Du im Word auf Drucken und wählst dort einen neuen Drucker; PDF-Creator, welcher dann eben nicht druckt sondern eine neue Datei erstellt.

Ansonsten kannst Du mir auch gerne das DOC senden und ich mach das PDF.

Gruss

Christian

Liebernickel

User

Danke Christian,

ich habe aus dem Word-Dokument eine PDF-Datei machen können.

Hier kann jedoch nur ein Anhang von 200,0 KB eingestellt werden.

Die Baubeschreibung ist aber 1,37 MB groß. Ich habe dem Moderator

die Datei geschickt - der soll entscheiden ob das hier eingestellt wer-

den kann. Sonst müsste ich halt kürzen.

Gruß Michael

ich habe aus dem Word-Dokument eine PDF-Datei machen können.

Hier kann jedoch nur ein Anhang von 200,0 KB eingestellt werden.

Die Baubeschreibung ist aber 1,37 MB groß. Ich habe dem Moderator

die Datei geschickt - der soll entscheiden ob das hier eingestellt wer-

den kann. Sonst müsste ich halt kürzen.

Gruß Michael

Liebernickel

User

Seitenruderflosse und Seitenruder sind im Rohbau fertig.

Was mir aufgefallen ist. Bei der Seitenleitswerksflosse habe ich als

Stützstoff 3 mm Airex verwendet - beim Ruder 3 mm Nomex-Waben.

Die Rückrechnung auf qm ergibt

bei Verwendung von 3 mm Airex 1522 g/qm

bei Verwendung von 3mm Nomex 1677 g/qm.

Aufbau: EP-Gelcoat, 8o g Gewebe, 161er Gewebe, Stützstoff, 161er Gewebe.

Bei kleinen, nicht sphärisch geformten Bauteilen ist für mich die

Verwendung von Airex einfacher. Bei den sphärisch geformten Bau-

teilen wie Leitwerksträger und Rumpfboot gibt es keine Frage - hier

werde ich 5 mm Wabe als Stützkörper verwenden.

Hier noch ein paar Fotos ohne Kommentar:

Was mir aufgefallen ist. Bei der Seitenleitswerksflosse habe ich als

Stützstoff 3 mm Airex verwendet - beim Ruder 3 mm Nomex-Waben.

Die Rückrechnung auf qm ergibt

bei Verwendung von 3 mm Airex 1522 g/qm

bei Verwendung von 3mm Nomex 1677 g/qm.

Aufbau: EP-Gelcoat, 8o g Gewebe, 161er Gewebe, Stützstoff, 161er Gewebe.

Bei kleinen, nicht sphärisch geformten Bauteilen ist für mich die

Verwendung von Airex einfacher. Bei den sphärisch geformten Bau-

teilen wie Leitwerksträger und Rumpfboot gibt es keine Frage - hier

werde ich 5 mm Wabe als Stützkörper verwenden.

Hier noch ein paar Fotos ohne Kommentar:

Anhänge

Liebernickel

User

In dieser Woche war das Schneiden der Styroporkerne für Fläche angesagt

In dieser Woche war das Schneiden der Styroporkerne für Fläche angesagt

Hallo zusammmen,

der überwiegende Teil von Euch weiß sicher wie man Styroporflächen schneidet, aber für die "Greenhörner" hier der Tipp:

Ein vernünftiges Werkzeug erspart viel Ärger, deshalb einstellbares Netzgerät

hier von Conrad Elektronik und ein "definierter" Schneidedraht.

20 cm dicke Styroklötze habe ich beim Baustoffhändler bestellen können -

kommen in meinem Falle aus der Nähe von Augsburg.

Schneideschablonen fertige ich aus normalem Blech vom Dachdecker,

die ich hier mit feinen Laubsägeblättern aussäge und die Kanten anschließend

poliere - ich habe hier die besten Erfahrungen gemacht, auch wenn es vielleicht ein Mehr an Arbiet ist.

Ein guter Helfer, hier mein 10 Jahre alter Sohn Johannes sind absolut

wichtig, dann passt auch das ergebnis. Er durfte die Kommandos ansagen.

Hier ein paar Fotos:

In dieser Woche war das Schneiden der Styroporkerne für Fläche angesagt

Hallo zusammmen,

der überwiegende Teil von Euch weiß sicher wie man Styroporflächen schneidet, aber für die "Greenhörner" hier der Tipp:

Ein vernünftiges Werkzeug erspart viel Ärger, deshalb einstellbares Netzgerät

hier von Conrad Elektronik und ein "definierter" Schneidedraht.

20 cm dicke Styroklötze habe ich beim Baustoffhändler bestellen können -

kommen in meinem Falle aus der Nähe von Augsburg.

Schneideschablonen fertige ich aus normalem Blech vom Dachdecker,

die ich hier mit feinen Laubsägeblättern aussäge und die Kanten anschließend

poliere - ich habe hier die besten Erfahrungen gemacht, auch wenn es vielleicht ein Mehr an Arbiet ist.

Ein guter Helfer, hier mein 10 Jahre alter Sohn Johannes sind absolut

wichtig, dann passt auch das ergebnis. Er durfte die Kommandos ansagen.

Hier ein paar Fotos:

Anhänge

Liebernickel

User

HLW-Ruder

HLW-Ruder

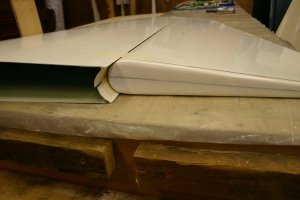

Nachdem das Ruder des HLW symmetrisch ist, habe ich beide Schalen-

hälften aus einer Negativform gefertigt - wie die Bilder zeigen, passen

diese recht genau aufeinander.

Auch hier ist der Aufbau: 2 x Gelcoat gerollt

80 er Gewebe längs

161 er Gewebe diagonal

3 mm Airex

161 er Gewebe diagonal

an den Stellen, wo später die Scharniere bzw.

der Anlenkhebel laminiert werden, habe ich

mit 1 x 296 er Atlasgewebe verstärkt.

In der gleichen Bauweise, nämlich nur eine Negativform zu bauen, möchte

noch die anderen symmetrischen Bauteile HLW-Flosse, Leitwerksträger und

Rumpfboot bauen - ich hoffe, das passt dan genau so gut.

Gruß Michael

HLW-Ruder

Nachdem das Ruder des HLW symmetrisch ist, habe ich beide Schalen-

hälften aus einer Negativform gefertigt - wie die Bilder zeigen, passen

diese recht genau aufeinander.

Auch hier ist der Aufbau: 2 x Gelcoat gerollt

80 er Gewebe längs

161 er Gewebe diagonal

3 mm Airex

161 er Gewebe diagonal

an den Stellen, wo später die Scharniere bzw.

der Anlenkhebel laminiert werden, habe ich

mit 1 x 296 er Atlasgewebe verstärkt.

In der gleichen Bauweise, nämlich nur eine Negativform zu bauen, möchte

noch die anderen symmetrischen Bauteile HLW-Flosse, Leitwerksträger und

Rumpfboot bauen - ich hoffe, das passt dan genau so gut.

Gruß Michael

Anhänge

Liebernickel

User

Beginn mit Rumpfform

Nachdem ich aufgrund der Aushärtezeiten relativ viel Leerlauf habe,

dachte ich mir, mit der Rumpfform zu beginnen.

Das war die vergangenen 5 Tage echte Arbeit, hier knapp 11,5 qm

Sperrholz "auszuhöhlen" - sollte das Teil ja später noch einigermassen

gehandelt werden können. Absolute Präzision ist gefragt, werden

doch Ober- und Unterschale aus der gleichen Negativform gebaut.

Die Naht verläuft horizontal, dann braucht man die Oberschale nicht

vollständiig zu bauen (Bereich der Haube fällt weg).

Ich habe vor, hier mit 3 mm Balsaleisten (hart) zu beplanken. Da bin

ich zwischen den Aushärtezeiten wieder einige Zeit beschäftigt.

Der Rumpf wird übrigens eine Höhe von ca. 85 cm und eine Breite von

ca. 62 cm erhalten. Das ist im Verhältnis zu den Superorchideen

zwar etwas "pummelig" - aber ich will absolut bequem und Rückenfreund-

lich darin sitzen.

Bei solchen Tätigkeiten ist die Modellfliegerei wieder echtes Hobby,

wobei mich die Hubschrauberei (ich mache es erst seit einem halben

Jahr) etwas nervt. Ich freue mich auf die Thermikfliegerei mit dem Modell

des Luftikus 2 und habe mir auch schon ein Vario gekauft.

Gruß Michael

Gruß Michael

Nachdem ich aufgrund der Aushärtezeiten relativ viel Leerlauf habe,

dachte ich mir, mit der Rumpfform zu beginnen.

Das war die vergangenen 5 Tage echte Arbeit, hier knapp 11,5 qm

Sperrholz "auszuhöhlen" - sollte das Teil ja später noch einigermassen

gehandelt werden können. Absolute Präzision ist gefragt, werden

doch Ober- und Unterschale aus der gleichen Negativform gebaut.

Die Naht verläuft horizontal, dann braucht man die Oberschale nicht

vollständiig zu bauen (Bereich der Haube fällt weg).

Ich habe vor, hier mit 3 mm Balsaleisten (hart) zu beplanken. Da bin

ich zwischen den Aushärtezeiten wieder einige Zeit beschäftigt.

Der Rumpf wird übrigens eine Höhe von ca. 85 cm und eine Breite von

ca. 62 cm erhalten. Das ist im Verhältnis zu den Superorchideen

zwar etwas "pummelig" - aber ich will absolut bequem und Rückenfreund-

lich darin sitzen.

Bei solchen Tätigkeiten ist die Modellfliegerei wieder echtes Hobby,

wobei mich die Hubschrauberei (ich mache es erst seit einem halben

Jahr) etwas nervt. Ich freue mich auf die Thermikfliegerei mit dem Modell

des Luftikus 2 und habe mir auch schon ein Vario gekauft.

Gruß Michael

Gruß Michael

Anhänge

Liebernickel

User

Liebernickel

User

Hallo zusammen,

nachdem in den vergangenen Wochen bei uns das Wetter sehr schön war,

ich eine Woche in der Nähe von Rüdesheim mit meiner Familie Urlaub machte,

habe ich nicht allzuviel Zeit in der Werkstatt verbracht und nur das Rumpf-

gerüst vollständig beplankt und die Negativform für die HLW-Flosse gefertigt.

Anfang April war ich noch bei der Aero in Friedrichshafen und habe mich

bei einem Hersteller von Plexiglashauben kundig gemacht und mich vor allem

über die Elektrifizierung von manntragenden Flugzeugen informiert. Ich

denke, dass es vor allem die Modellflieger waren, die hier die entsprechenden

Grundlagen überhaupt erst geschaffen haben. Mittlererweile gibt es sogar

zwei offiziell vom Luftfahrtbundesamt zugelassene elektrische Antriebe.

nachdem in den vergangenen Wochen bei uns das Wetter sehr schön war,

ich eine Woche in der Nähe von Rüdesheim mit meiner Familie Urlaub machte,

habe ich nicht allzuviel Zeit in der Werkstatt verbracht und nur das Rumpf-

gerüst vollständig beplankt und die Negativform für die HLW-Flosse gefertigt.

Anfang April war ich noch bei der Aero in Friedrichshafen und habe mich

bei einem Hersteller von Plexiglashauben kundig gemacht und mich vor allem

über die Elektrifizierung von manntragenden Flugzeugen informiert. Ich

denke, dass es vor allem die Modellflieger waren, die hier die entsprechenden

Grundlagen überhaupt erst geschaffen haben. Mittlererweile gibt es sogar

zwei offiziell vom Luftfahrtbundesamt zugelassene elektrische Antriebe.

Anhänge

Liebernickel

User

Die Form für den Rumpf ist endlich fertig.

Ich hatte vor allem Probleme mit der Balsabeplankung wegen der vergangenen

"Regenzeit" hier in den Alpen.

Bei einer durchschnittlichen Luftfeuchtigkeit von ca. 90 % hat sich die Balsabeplanung vorgesogen und die Klebekanten haben sich durchgedrückt-sogar, nachdem ich die komplette Form mit Altlasgewebe überzogen habe.

Gottseidank konnte ich mit Hilfe von 2 Heißlüftern die Feuchtigkeit aus der

Balsabeplankung verdammen und die ursprüngliche Form wieder herstellen.

Seither verbringt die Form die Nächte regelmässig in einem geschlossenen

Vacuumsack.

Ich bin mit dem Ergebnis sehr zufrieden.

Gruß Michael

PS: Der Copter 450 hat mir geholfen, die Antrockenzeiten beim Spritzlackieren

einzuhalten.

Ich hatte vor allem Probleme mit der Balsabeplankung wegen der vergangenen

"Regenzeit" hier in den Alpen.

Bei einer durchschnittlichen Luftfeuchtigkeit von ca. 90 % hat sich die Balsabeplanung vorgesogen und die Klebekanten haben sich durchgedrückt-sogar, nachdem ich die komplette Form mit Altlasgewebe überzogen habe.

Gottseidank konnte ich mit Hilfe von 2 Heißlüftern die Feuchtigkeit aus der

Balsabeplankung verdammen und die ursprüngliche Form wieder herstellen.

Seither verbringt die Form die Nächte regelmässig in einem geschlossenen

Vacuumsack.

Ich bin mit dem Ergebnis sehr zufrieden.

Gruß Michael

PS: Der Copter 450 hat mir geholfen, die Antrockenzeiten beim Spritzlackieren

einzuhalten.

Anhänge

Liebernickel

User

Die Form für den steckbaren Leitwerksträger entsteht

Die Form für den steckbaren Leitwerksträger entsteht

Nachdem, wie oben berichtet, die Form für den Rumpf fertig ist, habe ich

die Form für den Leitwerksträger im wahrsten Sinne des Wortes auf eine Helling gelegt.

Diese Helling soll später das Stützkorsett für die Negativform werden.

Gruß Michael

Die Form für den steckbaren Leitwerksträger entsteht

Nachdem, wie oben berichtet, die Form für den Rumpf fertig ist, habe ich

die Form für den Leitwerksträger im wahrsten Sinne des Wortes auf eine Helling gelegt.

Diese Helling soll später das Stützkorsett für die Negativform werden.

Gruß Michael

Anhänge

Liebernickel

User

Kern für Leitwerksträgerform fertig lackiert

Kern für Leitwerksträgerform fertig lackiert

Servus zusammen,

der Positivkern für die Leitwerksträgerform ist fertig lackiert und wartet

nun neben dem Positivkern für die Rumpfform in einem Vacuumsack (gegen

Witterungseinflüsse z.B. durch Luftfeuchtigkeit) bis zur Abformung im

Herbst.

Nachdem ich mit dem Bau gut in der Zeit liege, habe ich nun auch mit dem

Bau des Positivkernes für die Tragflächen begonnen.

Die Bauweise ist die übliche für Styro-Flächen.

Gruß Michael

Kern für Leitwerksträgerform fertig lackiert

Servus zusammen,

der Positivkern für die Leitwerksträgerform ist fertig lackiert und wartet

nun neben dem Positivkern für die Rumpfform in einem Vacuumsack (gegen

Witterungseinflüsse z.B. durch Luftfeuchtigkeit) bis zur Abformung im

Herbst.

Nachdem ich mit dem Bau gut in der Zeit liege, habe ich nun auch mit dem

Bau des Positivkernes für die Tragflächen begonnen.

Die Bauweise ist die übliche für Styro-Flächen.

Gruß Michael

Anhänge

Liebernickel

User

Positivkerne für Flächen lackierfertig

Positivkerne für Flächen lackierfertig

Hallo zusammen,

der Postitivkern für die Flächensegmente ist lackierfertig. Die Besonderheit

war das Einpassen der Wölbklappen. Ich habe hierzu 2 mm Balsabrettchen

gewässert und in die Hohlkehle der Fläche mittels Rundhölzer eingepresst

und trocknen lassen. Die trockene "Nase" habe ich dann mit 520er Glasroving-

gewebe ausgefüttert und den Styroporkern für die Klappe eingepresst.

Profil der Fläche ist übrigens das HQ 2,5-14. Die Tiefe der Ruderklappe liegt

bei 22 % der Flächentiefe.

Beide Teile müssen nur noch spritzlackiert werden, aber zuerst geht es ab

in den Urlaub.

Gruß

Michael

Positivkerne für Flächen lackierfertig

Hallo zusammen,

der Postitivkern für die Flächensegmente ist lackierfertig. Die Besonderheit

war das Einpassen der Wölbklappen. Ich habe hierzu 2 mm Balsabrettchen

gewässert und in die Hohlkehle der Fläche mittels Rundhölzer eingepresst

und trocknen lassen. Die trockene "Nase" habe ich dann mit 520er Glasroving-

gewebe ausgefüttert und den Styroporkern für die Klappe eingepresst.

Profil der Fläche ist übrigens das HQ 2,5-14. Die Tiefe der Ruderklappe liegt

bei 22 % der Flächentiefe.

Beide Teile müssen nur noch spritzlackiert werden, aber zuerst geht es ab

in den Urlaub.

Gruß

Michael

Anhänge

Ähnliche Themen

- Antworten

- 40

- Aufrufe

- 14K

- Antworten

- 2

- Aufrufe

- 5K

- Antworten

- 41

- Aufrufe

- 8K