Oliver.Prinz

User

Das Höhenleitwerk: Die Rippen

Das Höhenleitwerk: Die Rippen

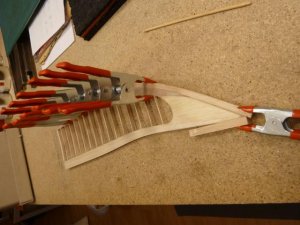

Meister Eder hat "seine 1.Miss" mit einer Thermikbremse versehen (so auch sein Plan). Doch erwies die sich bei einem Miss-Flieger als nicht wirklich gut zu fliegen. Somit habe ich mich gegen diese Bremse entschieden und ein Leitwerk mit üblicher Dämpfungsfläche gebaut.

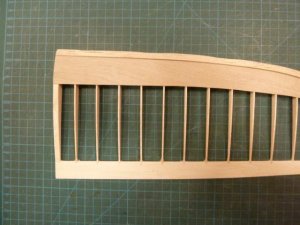

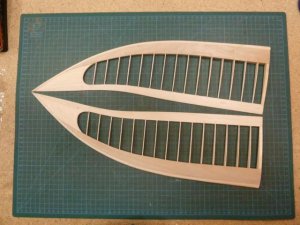

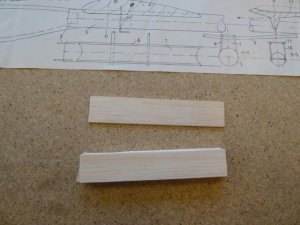

"Wie üblich" weiche ich wieder von Eder'schen Entwurf ab und baue ein HLW, das sowohl zum Seitenleitwerk als auch zu den Flügeln paßt. Also mit parallel verlaufenden Rippen anstatt den gekreuzten (s. auch PDF).

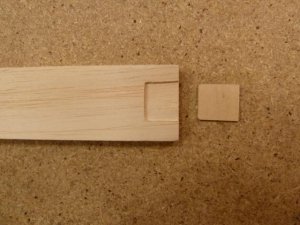

Dadurch muss ich aber die vorgefräßten Rippen zerschneiden. Denn Teile davon nutze ich gleich für die Dämpfungsfläche mit (auch aus parallelen Rippen hergestellt, kommt aber später).

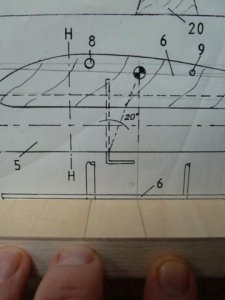

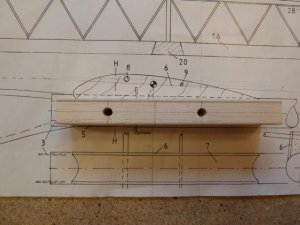

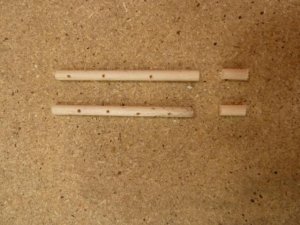

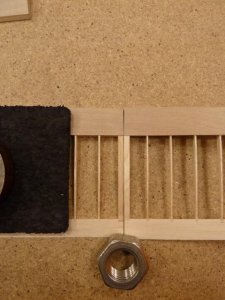

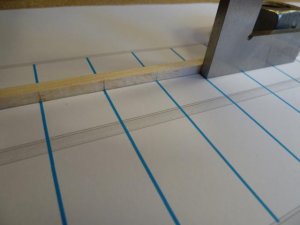

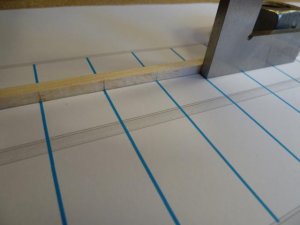

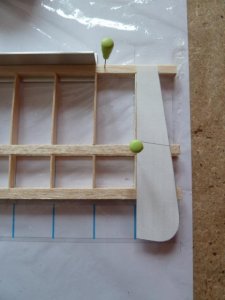

Ich habe mir eine Skizze gezeichnet, auf der ich das HLW aufbaue. Dazu hefte ich zuerst den unteren Holm auf die Skizze, um später die Rippen dort festzukleben.

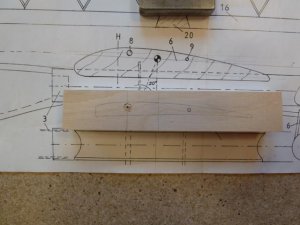

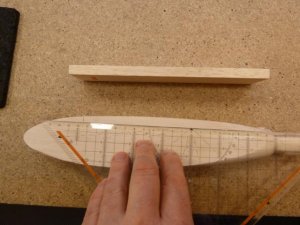

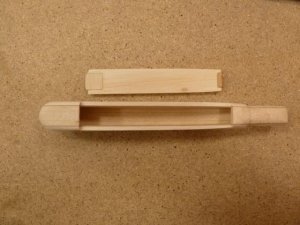

Es wird wieder die Nasen- und Endleiste sauber angezeichnet und leicht eingefeilt, um dort die Rippen sauber einkleben zu können. Auch muss diese Leiste etwas unterlegt werden, weil die Rippen ja symetrisch sind und keine ebene Fläche haben, um sie darauf ablegen zu können.

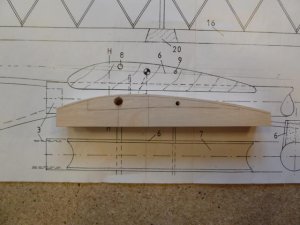

Bemerkung: Die Endleiste habe ich bewußt aus hartem Balsa hergestellt, weil sich daran die Dämpfungsfläche festhält. Denn diese Dämpfungsfläche werde ich aus leichtem Balsa bauen. Dadurch wird sie sehr labil. Die nötige Steifigkeit bekommt sich später aber dann durch ein aufzuklebendes Scharnierband, das die "Steifigkeit der Endleiste auf die Dämfpungsfläche überträgt".

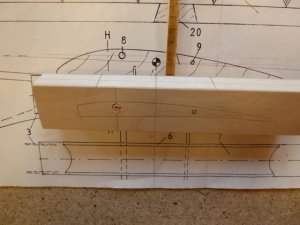

Die Rippen sauber ausrichten und zuerst einige "verstreut" einkleben, um die Endleiste besser ausrichten zu können. Und schon sind die Rippen d'rin Dann noch den oberen Holm d'rauf.

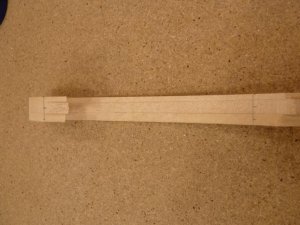

Dann noch den oberen Holm d'rauf.

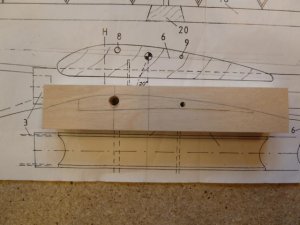

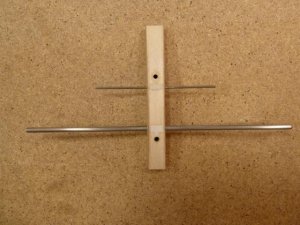

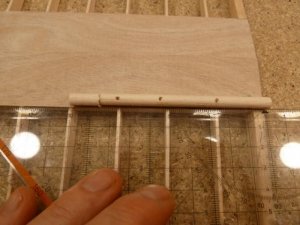

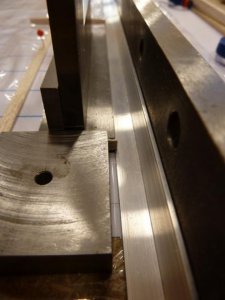

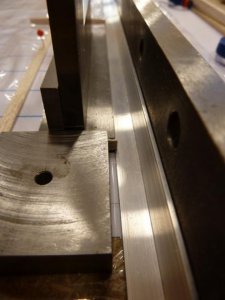

Die vorbereitete Nasenleiste muss auch etwas unterlegt werden. Mit Unterstützung einer Aluschiene konnte ich dann diese Leiste auf die Rippen sauber (gerade) aufschieben bzw. ankleben.

Das Höhenleitwerk: Die Rippen

Meister Eder hat "seine 1.Miss" mit einer Thermikbremse versehen (so auch sein Plan). Doch erwies die sich bei einem Miss-Flieger als nicht wirklich gut zu fliegen. Somit habe ich mich gegen diese Bremse entschieden und ein Leitwerk mit üblicher Dämpfungsfläche gebaut.

"Wie üblich" weiche ich wieder von Eder'schen Entwurf ab und baue ein HLW, das sowohl zum Seitenleitwerk als auch zu den Flügeln paßt. Also mit parallel verlaufenden Rippen anstatt den gekreuzten (s. auch PDF).

Dadurch muss ich aber die vorgefräßten Rippen zerschneiden. Denn Teile davon nutze ich gleich für die Dämpfungsfläche mit (auch aus parallelen Rippen hergestellt, kommt aber später).

Ich habe mir eine Skizze gezeichnet, auf der ich das HLW aufbaue. Dazu hefte ich zuerst den unteren Holm auf die Skizze, um später die Rippen dort festzukleben.

Es wird wieder die Nasen- und Endleiste sauber angezeichnet und leicht eingefeilt, um dort die Rippen sauber einkleben zu können. Auch muss diese Leiste etwas unterlegt werden, weil die Rippen ja symetrisch sind und keine ebene Fläche haben, um sie darauf ablegen zu können.

Bemerkung: Die Endleiste habe ich bewußt aus hartem Balsa hergestellt, weil sich daran die Dämpfungsfläche festhält. Denn diese Dämpfungsfläche werde ich aus leichtem Balsa bauen. Dadurch wird sie sehr labil. Die nötige Steifigkeit bekommt sich später aber dann durch ein aufzuklebendes Scharnierband, das die "Steifigkeit der Endleiste auf die Dämfpungsfläche überträgt".

Die Rippen sauber ausrichten und zuerst einige "verstreut" einkleben, um die Endleiste besser ausrichten zu können. Und schon sind die Rippen d'rin

Dann noch den oberen Holm d'rauf.

Dann noch den oberen Holm d'rauf.

Die vorbereitete Nasenleiste muss auch etwas unterlegt werden. Mit Unterstützung einer Aluschiene konnte ich dann diese Leiste auf die Rippen sauber (gerade) aufschieben bzw. ankleben.

) Hauptpylon

) Hauptpylon

das sind die Dinge, die zwar jetzt schon mit eingeplant werden müssen, aber erst später von mir beschrieben werden

das sind die Dinge, die zwar jetzt schon mit eingeplant werden müssen, aber erst später von mir beschrieben werden