Bauanleitung Teil 2

Bauanleitung Teil 2

Hier kommt dann der Rest der Bauanleitung. Im ersten Teil haben wir die Ruder und Innenflügel zusammengebaut und den Rumpf vorbereitet, weiter geht es mit:

Zusammenbau Flügel

Wer die Prusa-Version des Flügels gedruckt hat, muss als erstes noch die Teile Wing 3a und b zusammenfügen. Dazu wird ein Stückchen 3-mm-Kohlerohr von 30-38 mm Länge benötigt (das gleiche Material wie die Ruderachse). Das wird in die entsprechende Hülse in Wing 3a eingeklebt (Achtung: Wenn man Steckungen mit CA verkleben will, muss man verdammt fix sein! Entspannter geht es mit Epoxy.). Dann werden beide Wing 3-Teile auf den Hauptholm aufgefädelt und zusammengeschoben. Wenn alles passt (keine Grate mehr etc.), werden sie mit dickflüssigem CA verklebt.

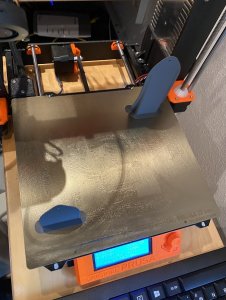

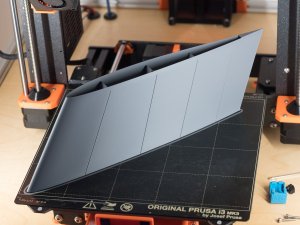

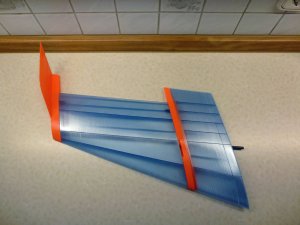

Danach geht es wieder für alle gleich weiter: Die Wing-Teile und das Ruder werden auf Hauptholm und Ruderachse lose aufgeschoben und auf "Verklebetauglichkeit" überprüft, ggf. noch nachgeschliffen. Im ärgerlichsten Fall stellt man möglicherweise sowas fest:

So ein Warping kann auch bei LW-PLA passieren, nämlich wenn die Grundplatte des Druckers nicht gleichmäßig beheizt war - in meinem Fall hatte ich auf meinem Deltadrucker zu nah am Rand der Platte (deren Heizmatte nicht bis an den Rand reicht) gedruckt. Komischerweise ist das rechte Wing 3 trotzdem korrekt gedruckt worden, während das linke diese Schrägung bekommen hat. Ich vermute, dass da auch die Umgebungstemperatur noch eine Rolle spielt (der Delta ist nicht geschlossen). Für den Neudruck habe ich jedenfalls das Druckteil näher zur Mitte geschoben und keine Probleme mehr gehabt.

Wenn alles passt, können nun alle Flächenteile, weiterhin auf Holm und Ruderachse aufgefädelt, miteinander verklebt werden (CA dickflüssig), wobei wieder kein Klebstoff an Holm und Ruderachse geraten sollte. Obacht: Wing 3 ist nur durch den Hauptholm in seiner Position fixiert, kann also versehentlich verdreht werden. Achtet darauf, dass es bündig mit Wing 2 abschließt, und haltet es in dieser Position, bis der Kleber abzubinden beginnt. Das gleiche gilt für Wing 4 - da wird zwar auch die Ruderachse durchgesteckt, aber die ist so weit vom nächsten Steckpunkt entfernt ziemlich wacklig.

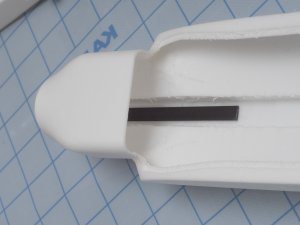

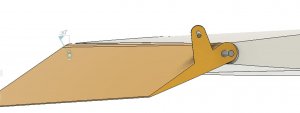

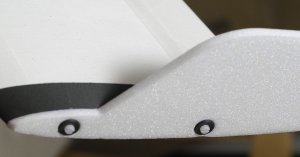

Um den Kleber durchtrocknen zu lassen, ist es am sichersten, Holm und Achse herauszuziehen. Nach dem Trocknen stecken wir dann beide wieder hinein und setzen dabei auch das Querruder wieder ein. Nun werfen wir einen genauen Blick auf das Ruder:

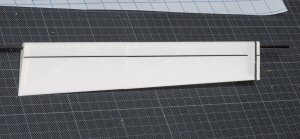

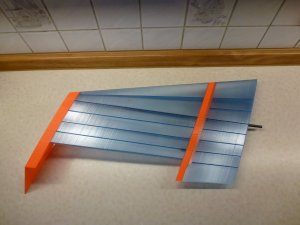

Da die Ruderkanten nicht rechtwinklig zur Achse stehen, braucht es ein Ideechen seitliches Spiel. Das sollte aber nicht viel mehr als 0,5 mm betragen. Im Bild seht ihr meine erste Version, die noch einen Tick zuviel Spiel hatte. Hier habe ich an den Innenkanten von Wing 4 dann noch Distanzstückchen von 0,6 mm Stärke eingeklebt, die ich bei Bedarf auch noch als STL/3MF zur Verfügung stellen kann.

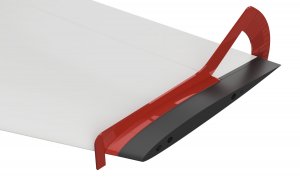

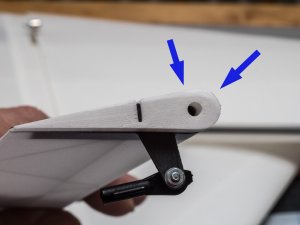

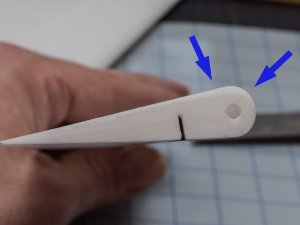

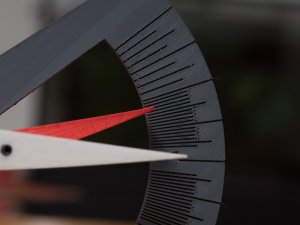

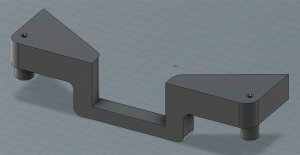

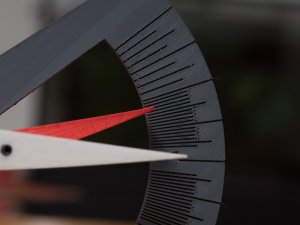

Probiert nun aus, wie weit sich das Ruder auf der Achse bewegen lässt, ohne dass es durch die Verkantung im Flügel schwergängig wird. Dazu kann man ganz gut die als Druckteil mitgelieferte Ruderlehre benutzen (vor allem, wenn man dabei nicht auch noch eine Hand zum Fotografieren frei haben muss):

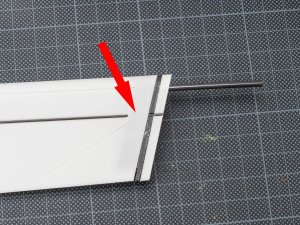

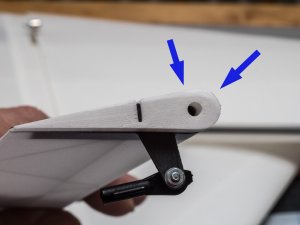

Die Ruderlehre wird, wie schon am Anfang des Threads gezeigt, an der Außenkante von Wing 3 ausgerichtet:

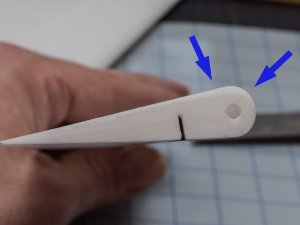

Die Taumelstellung des Ruders (Vollausschlag Höhe + Quer) liegt bei knapp 30°. So weit lässt es sich ohne Nacharbeit idR nicht bewegen. Um nun die nötige Beweglichkeit zu bekommen, ohne das Ruderspiel zu vergrößern, schleifen wir vorn an der Seitenkante eine ganz leichte Schräge ein (so ca. 0,2 - 0,4 mm Abtrag, hier eignet sich wieder gut die Nagelfeile). An der Ruderinnenseite machen wir das an der unteren Kante:

An der Ruderaußenkante dagegen an der oberen:

Wenn nun die Ruder in beiden Richtungen über je 30° frei gängig sind, wie in der Abbildung oben mit der Ruderlehre gezeigt, können wir endlich den Holm und die Ruderachse einkleben. Dazu auf keinen Fall CA verwenden! Ich benutze vorzugsweise 10-Minuten-Epoxy, da reicht ein Ansatz für alle vier Rohre. Natürlich geht es auch mit 5-Minuten-Epoxy, da muss man dann ggf. pro Flächenhälfte einen eigenen Ansatz machen.

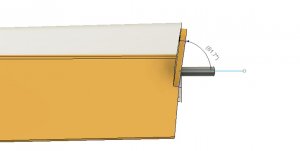

Der Hauptholm wird Stück für Stück mit etwas Epoxy beträufelt und von der Flächenwurzel aus drehend eingeschoben. Zwischendurch auch immer mal wieder ein Stück zurückziehen und kontrollieren, ob er rundum benetzt ist. Wenn er an der Flächenaußenkante am Anschlag sitzt, ist er auf Endposition.

Mit der Ruderachse verfahren wir im Prinzip genauso, aber natürlich wollen wir das Ruder nicht ankleben. Deswegen wird die mit eingesetztem Ruder so weit eingeschoben, dass nur noch ca. 11 cm auf der Flächenwurzel-Seite herausschauen, und erst ab da Epoxy draufstreichen. Wenn wir uns dann beim Reinschieben langsam der Flächenaußenkante nähern, tropfen wir etwas dickflüssigen CA (ja, jatzt doch

) von außen in die Hülse in Wing 4 und schieben die Achse bis zum Anschlag durch.

Anschließend alle Klebstoffreste, die noch außen am Flügel oder an den Rohren sitzen, sorgfältig wegwischen und das Ganze aushärten lassen. Wer will, kann jetzt noch die Ruderachse (falls die 2 mm Innendurchmesser hat) im Bereich der späteren (Rumpf-)Steckung mit 2-mm Kohlerohren/-stäben (ca. 40 mm lang; sollten in den Flügel hineinragen) verstärken.

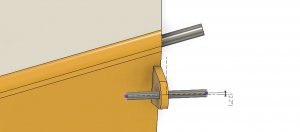

Als letztes widmen wir uns den Gewindehülsen, die in die entsprechenden Hülsen der Flügel eingeklebt werden. Wir benötigen 4 Hülsen mit 8 mm Außendurchmesser und 4 Stück mit 6 mm Außendurchmesser. Im entsprechenden 3MF sind ein paar mehr Hülsen enthalten, das aber primär aus drucktechnischen Gründen. In den 8-mm-Hülsen ist schon ein M4-Gewinde vorgedruckt, das aber noch zu eng sein dürfte und daher mit einem Gewindebohrer nachgearbeitet werden muss. In den 6-mm-Hülsen ist nur die Primärbohrung für ein M3-Gewinde gedruckt, hier muss das Gewinde erst noch gebohrt werden. Falls ihr verschiedene Gewindebohrer zur Auswahl habt, nehmt am einfachsten einen einteiligen Maschinenbohrer. Falls ihr die Gewindebohrer nur als 3-teil-Satz habt, nehmt direkt den jeweiligen Fertigschneider.

Die Gewindehülsen werden mit dickflüssigem CA bündig zur Außenfläche in die rumpf- und wingletseitigen Hülsen im Flügel geklebt (M4 zum Rumpf hin, M3 zum Winglet hin).

Fertig ist der Flügel!

Winglets

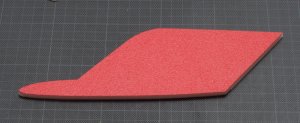

Bei den Winglets gibt es mehrere Möglichkeiten. Zum einen können die gedruckten Winglets benutzt werden, was aber einen massiven Gewichtszuwachs bedeutet. Zum anderen können sie aus Holz oder Depron (notfalls auch EPP? Keine Ahnung - das könnte zu labberig sein) geschnitten werden. Hierbei dienen dann die gedruckten Teile als Schneid- und Bohrschablonen (dafür reicht es natürlich auch aus, eine der Schablonen zu drucken).

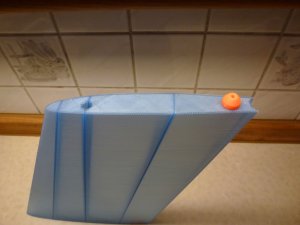

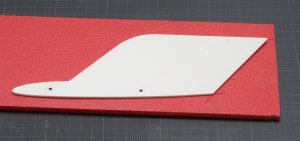

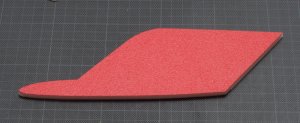

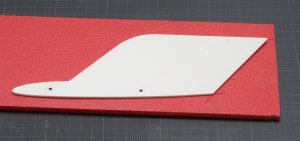

Ich habe meine Winglets aus 6 mm starkem Depron geschnitten. Dafür eignet sich am besten ein Skalpell mit möglichst schmaler steifer Klinge, um gut um die Rundung an der Nasenleiste zu kommen. Mit aufliegender Schablone habe ich nur angeritzt und danach ohne Schablone fertiggeschnitten:

Das fertige Winglet ist dann (hoffentlich) senkrecht geschnitten und steht an der gepfeilten Flächennase etwas im Winkel:

Wenn das (optisch) stört (funktional isset egal), kann man am besten mit der lang ausgezogenen Klinge eines Abbrechcutters die Kante im montierten Zustand an der Flächenkante entlang schräg "sägen":

Allerdings lohnt es sich nicht, dafür jetzt schon das Winglet anzuschrauben, denn das wäre beim Handling des Modells (vor allem bei der Rudereinstellung) nur im Weg.

Endmontage

Falls der Motor schon wartend rumliegt, würde ich als allererstes den anschrauben, denn das ist am leichtesten, solange das Rumpfvorderteil noch "solo" ist.

Nun werden die beiden Rumpfteile mit den eingesetzten Holm-Halteblöcken locker zusammengesteckt und dann die beiden Flügel durch die Rumpfwand in die Halteblöcke gesteckt. Im Idealfall passen die, wenn die Rumpfteile genau auf Anschlag gesteckt sind. Falls nicht (und das nicht daran liegt, dass am Rumpf noch Grate überstehen, die abgeschliffen werden müssen), prägt euch die Position gut ein, in der die Rumpfteile verklebt werden müssen. Nehmt die Flügel wieder ab und verklebt jetzt die beiden Rumpfteile mit dickflüssigem CA (Anm.: ich bin, wie gesagt, nicht sicher, ob es für die Stabilität überhaupt etwas bringt, die zu verkleben - ich mache das grundsätzlich schon deswegen, weil ich nicht will, dass der Rumpf auseinanderfällt, wenn ich die Flügel abnehme).

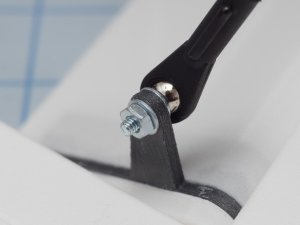

Nun können die Flügel wieder angesetzt werden. Bevor die Klemmschrauben der Halteblöcke angezogen werden, bitte zuerst die Flächen mit dem Rumpf verschrauben. Dabei werdet ihr feststellen, dass an die hinteren beiden Schrauben extrem schwer dranzukommen ist. Das ist der Grund, weshalb ich hierfür die M4-Schrauben mit Kreuzschlitz vorgesehen habe: Ein Kreuzschlitz-Schrauberbit ist so ziemlich das einzige Werkzeug, das zusammen mit den Fingern hinten im Rumpf genug Platz findet, um die Schrauben einzudrehen. Falls es sich dabei um Senkkopfschrauben handelt: Kein Problem, die Schrauben sollen eh bitte nur "handwarm" angezogen werden.

Zuguterletzt werden die Klemmschrauben der Halteblöcke knapp handfest angezogen.

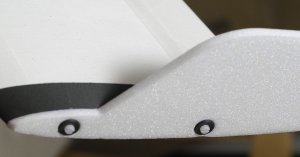

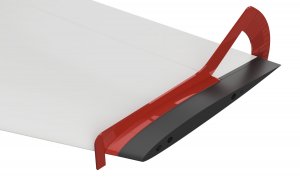

Die Winglets schrauben wir in diesem Stadium noch nicht an, aber der Ordnung halber zeige ich hier schon mal, wie die drankommen:

Die gedruckten Unterlegscheiben werden mit dem "Tellerrand" in Richtung Winglet auf die Schrauben gesetzt. So können sie die Winglets mit dem Außenradius andrücken statt mit der Fläche. Die Schrauben werden so weit eingedreht, bis sie spielfrei, aber noch ohne Spannung, auf den Winglets sitzen. Dann noch eine dreiviertel Umdrehung weiter eindrehen, so dass das Depron leicht eingedrückt wird. Bei Balsa-Winglets dreht man einfach bis zum "ersten Anschlag", bei gedruckten Winglets nimmt man stattdessen Senkkopfschrauben und lässt die Scheiben weg.

Aber, wie gesagt, das machen wir erst nach den Rudereinstellungen.

Im Prinzip... war's das. RC-Einbauten rein, Anlenkungen nach eigenem Gusto basteln, Einstellungen machen, auswiegen, fertig.

Paar Sachen will (und paar Sachen muss) ich dazu aber noch sagen:

RC-Einbauten

Im hinteren Rumpfteil befindet sich eine Platte, die exakt in der Flugebene ausgerichtet ist. Wer einen Gyro oder einen Empfänger mit eingebautem Gyro benutzen will, sollte den auf jeden Fall auf diese Platte (und natürlich parallel zur Flugrichtung) kleben; eine weitere Ausrichtung des Gyros ist damit überflüssig. In diesem Fall sollte der Empfänger natürlich nicht mit Klettband etc. geklebt werden, weil dann ein gerader Sitz nicht mehr gewährleistet ist. Ich benutze hier Tesa Power Strips (diese dünnen Doppelklebefolien mit Zuglasche, die eigentlich für Poster an der Wand gedacht sind). Wenn ich den Empfänger mal rausnehmen muss, ziehe ich den Strip halt ab und benutze beim nächsten Mal einen neuen.

Ohne Gyro ist die Position des Empfängers egal, da findet er mit Sicherheit auch vorn noch Platz. Macht das vom Schwerpunkt abhängig; mit geschickt angeordneter Zuladung kommt der Sine qua non ohne Nasenblei aus.

Rudereinstellungen

Ich empfehle, die als Druckteile gelieferten Ruderlehren dafür zu benutzen (und ja, man muss tatsächlich beide drucken, die sind ja spiegelverkehrt). Die Rudereinstellungen macht man dann am besten mit abmontierten Winglets (sonst wird das mit dem Ablesen schwierig).

Meine momentanen Ausschläge sind:

Querruder 14° mit 40% Differenzierung (oder oben 14°, unten 10°)

Höhenruder oben 16°, unten 14° (ja, nicht wundern - der Höhenausschlag ist tatsächlich größer als der vom Querruder)

Dabei benutze ich auf Quer 48% und auf Höhe 44% Expo. Wer eine Steuerung ohne Expo benutzt, sollte für den Anfang lieber etwas kleinere Ausschläge benutzen.

Das werden sicher nicht meine finalen Einstellungen bleiben (nach wie vor habe ich kaum Flugpraxis mit dem Modell), aber für den Anfang kann man damit leben und braucht keine Überraschungen zu erwarten.

Schwerpunkt:

Zum Auswiegen müssen natürlich die Winglets montiert werden.

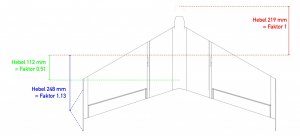

Fürs erste stellt einen Schwerpunkt von 123 mm hinter Flächenvorderkante (das meint in diesem Fall die vorderste Kante von Wing 1, nicht den undefinierbar gerundeten Flächenansatz am Akkuschacht) ein. Die einfachste Möglichkeit zur Kontrolle: Durch den Wurfgriff unterhalb des Modells geht eine Bohrung, die sich exakt auf dieser 123-mm-Position befindet. Da kann man einen 2,5-mm-Bohrer o.ä. durchstecken und das Modell daran über Kopf auf zwei Fingern pendeln lassen.

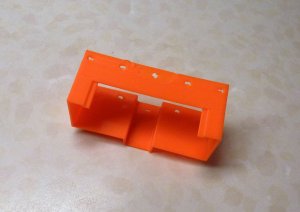

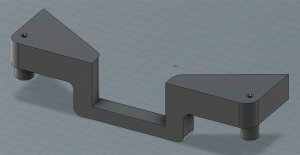

Wer wie ich glücklicher Besitzer einer digitalen Schwerpunktwaage ist, möchte sicherlich gern die verwenden - hat aber möglicherweise auch schon festgestellt, dass die Dinger bei gepfeilten Flächen und speziell bei Nurflüglern bedingt durch die fehlende Möglichkeit, das Modell präzise reproduzierbar aufzulegen, auch nur eine ziemlich armselige Genauigkeit aufweisen. Ich habe mir daher für den Sine qua non eine Lehre gedruckt, mit der er absolut präzise auszuwiegen ist:

Die liegt als Druckteil ebenfalls dem Datensatz bei, passt aber ausschließlich auf mein Waagen-Modell (das ist die GliderCG Plus von Mahmoudi). Es ist allerdings kein Problem, die Lehre auf beliebige andere Waagentypen anzupassen; ich brauche dafür nur die Geometriedaten der beiden Anschläge. Falls da jemand Bedarf hat, bitte einfach bescheidsagen, dann passe ich das an.

So, das wäre also auch erledigt. Jetzt, wo ich die Anleitung fertig habe, scheint es mir eine gute Idee zu sein, die mal in einem PDF zusammenzufassen und zukünftig den Druckdaten beizulegen. Ist ja doch etwas umständlich, sich das hier im Thread zusammenzusuchen...

Tschöö

Stephan