Moin,

nachdem sich beim Sine qua non die gegen den Holm gewinkelte Steckung der ersten beiden Flächensegmente schon als erstaunlich zugfeste Verbindung erwiesen hat, dachte ich mir, dass man doch mal ausprobieren sollte, ob eine solche Zwei-Winkel-Steckung nicht das übliche Verkleben der Druckteile komplett ersetzten kann. Dabei geht es mir nachvollziehbarerweise nicht darum, Klebstoff zu sparen, sondern darum, im Fall einer Beschädigung jedes einzelne Segment einfach und ohne Rumpfuschen (Schnitzen, Feilen, Abbrechen...) ersetzen zu können.

Das Prinzip ist einfach: Damit zwei Teile bündig zusammengesteckt und auch wieder getrennt werden können, müssen alle Elemente der Steckung (Noppen, Spieße, Holme...) eine parallele Steckrichtung haben. Das drehen wir einfach um: Sind die Holme/Spieße etc. nicht parallel zueinander, kann man die zusammengesteckten Teile nicht mehr auseinanderziehen. Allerdings auch nicht mehr zusammenstecken. Aber da behelfen wir uns einfach, indem wir das Stecken in zwei Schritten erledigen.

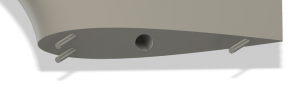

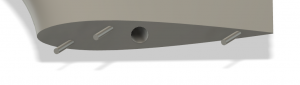

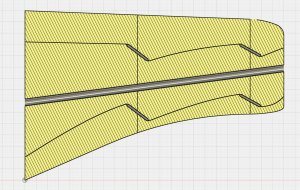

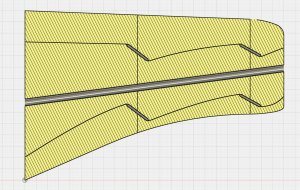

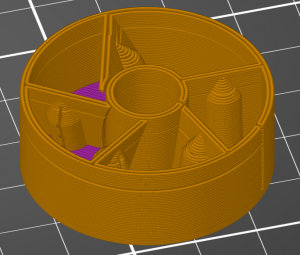

Um das auszuprobieren, habe ich mir mal ein kleines Test-Flügelchen in Fusion gezeichnet:

Hier ist ein durchgehender Holm (Bedingung) so gesetzt, wie es für die Statik am sinnvollsten ist (was ja der eigentliche Zweck des Holms ist). Zusätzlich habe ich pro Kontaktflächenpaar zwei weitere Steckungen mit 2 cm langen Stiften vorgesehen, die entgegen der Pfeilung des Holms in einem Winkel von 45° zur Druckrichtung stehen. Bei dem kleinen Testteil (2,4 qdm Flächeninhalt) habe ich die der Einfachheit halber in die Spanten integriert, das muss natürlich nicht sein.

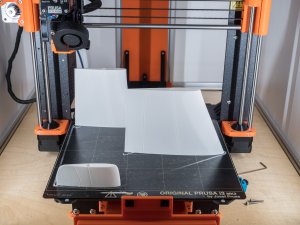

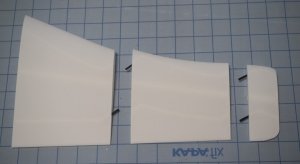

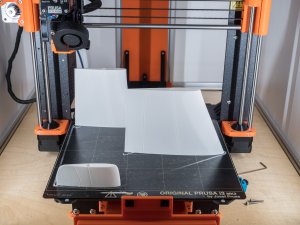

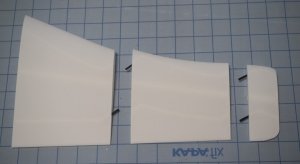

Die drei kleinen Teile konnte ich in einem Rutsch drucken (natürlich nacheinander, sonst hätte es mit LW-PLA eine String-Orgie gegeben):

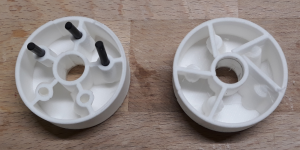

In die kleinen Hülsen habe ich dann 2 mm starke Kohlerohr-Stückchen von 20 mm Länge gesetzt, jeweils mit einem der Druckteile verklebt (mit welchem, ist egal):

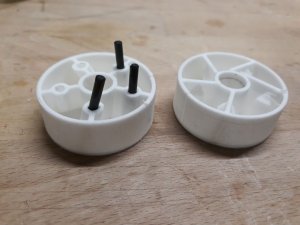

Dann werden die Teile zuerst entlang den 2-mm-Stiften zusammengesteckt, und danach wird der Holm durchgesteckt (das geht ja auch vorher gar nicht):

Das Ergebnis ist erstaunlich stabil. Normalerweise würde ich vorsehen, dass das Randbogen-Segment noch mit dem Holm und die Flächenwurzel mit dem Rumpf verschraubt wird. Für einen kleinen Segler, der nicht wild geheizt werden soll, könnte man aber auf ersteres locker verzichten. Auf jeden Fall reicht im Randbogen eine einzige Schraube (eine zweite würde ja auch nur dann Sinn machen, wenn man einen zweiten durchgehenden Holm einbauen würde).

So erhält man eine Tragfläche, die praktisch spielfrei, absolut bündig und untrennbar zusammengesteckt ist, die aber fast von selbst in die einzelnen Drucksegmente zerfällt, sobald man den Holm rauszieht. Sollte mal ein Teil der Fläche bei einer härteren Landung beschädigt werden, tut man genau das und tauscht einfach nur das kaputte Teil aus.

Wo die Methode anwendbar ist:

- bei allen gängigen Flächen-Konstruktionsweisen im 3D-Druck

- wenn man halbwegs akkurat druckt

- wenn mindestens ein durchgehender Holm verwendet wird (d.h. bei Knickflügeln z.B. funktioniert die Methode nicht über die gesamte Spannweite, sondern jeweils nur in den für sich linearen Bereichen)

- in Kombination mit den Holmverbindern, wie ich sie beim Sine qua non schon eingesetzt habe, auch bei beliebiger Pfeilung und/oder V-Form

Bei nächster Gelegenheit werde ich das mal am fliegenden Modell ausprobieren. Das kann aber noch ein Weilchen dauern, vielleicht möchte ja auch jemand anders das schon in seinen Konstruktionsstil übernehmen. Die problemlose Reparaturfähigkeit ist ja nicht der einzige Vorteil des "modularen" Flügels; genauso ist auch denkbar, "mal eben" Spannweite, Schränkung, Strak etc. durch Wechseln der äußeren Flächensegmente zu ändern.

Falls jemand mein Mini-Flügelchen (ggf. auch mit anderem Material) mal probedrucken möchte, hänge ich auch die STLs hier noch an.

Tschöö

Stephan

Anhang anzeigen W3.stl

Anhang anzeigen W2.stl

Anhang anzeigen W1.stl

nachdem sich beim Sine qua non die gegen den Holm gewinkelte Steckung der ersten beiden Flächensegmente schon als erstaunlich zugfeste Verbindung erwiesen hat, dachte ich mir, dass man doch mal ausprobieren sollte, ob eine solche Zwei-Winkel-Steckung nicht das übliche Verkleben der Druckteile komplett ersetzten kann. Dabei geht es mir nachvollziehbarerweise nicht darum, Klebstoff zu sparen, sondern darum, im Fall einer Beschädigung jedes einzelne Segment einfach und ohne Rumpfuschen (Schnitzen, Feilen, Abbrechen...) ersetzen zu können.

Das Prinzip ist einfach: Damit zwei Teile bündig zusammengesteckt und auch wieder getrennt werden können, müssen alle Elemente der Steckung (Noppen, Spieße, Holme...) eine parallele Steckrichtung haben. Das drehen wir einfach um: Sind die Holme/Spieße etc. nicht parallel zueinander, kann man die zusammengesteckten Teile nicht mehr auseinanderziehen. Allerdings auch nicht mehr zusammenstecken. Aber da behelfen wir uns einfach, indem wir das Stecken in zwei Schritten erledigen.

Um das auszuprobieren, habe ich mir mal ein kleines Test-Flügelchen in Fusion gezeichnet:

Hier ist ein durchgehender Holm (Bedingung) so gesetzt, wie es für die Statik am sinnvollsten ist (was ja der eigentliche Zweck des Holms ist). Zusätzlich habe ich pro Kontaktflächenpaar zwei weitere Steckungen mit 2 cm langen Stiften vorgesehen, die entgegen der Pfeilung des Holms in einem Winkel von 45° zur Druckrichtung stehen. Bei dem kleinen Testteil (2,4 qdm Flächeninhalt) habe ich die der Einfachheit halber in die Spanten integriert, das muss natürlich nicht sein.

Die drei kleinen Teile konnte ich in einem Rutsch drucken (natürlich nacheinander, sonst hätte es mit LW-PLA eine String-Orgie gegeben):

In die kleinen Hülsen habe ich dann 2 mm starke Kohlerohr-Stückchen von 20 mm Länge gesetzt, jeweils mit einem der Druckteile verklebt (mit welchem, ist egal):

Dann werden die Teile zuerst entlang den 2-mm-Stiften zusammengesteckt, und danach wird der Holm durchgesteckt (das geht ja auch vorher gar nicht):

Das Ergebnis ist erstaunlich stabil. Normalerweise würde ich vorsehen, dass das Randbogen-Segment noch mit dem Holm und die Flächenwurzel mit dem Rumpf verschraubt wird. Für einen kleinen Segler, der nicht wild geheizt werden soll, könnte man aber auf ersteres locker verzichten. Auf jeden Fall reicht im Randbogen eine einzige Schraube (eine zweite würde ja auch nur dann Sinn machen, wenn man einen zweiten durchgehenden Holm einbauen würde).

So erhält man eine Tragfläche, die praktisch spielfrei, absolut bündig und untrennbar zusammengesteckt ist, die aber fast von selbst in die einzelnen Drucksegmente zerfällt, sobald man den Holm rauszieht. Sollte mal ein Teil der Fläche bei einer härteren Landung beschädigt werden, tut man genau das und tauscht einfach nur das kaputte Teil aus.

Wo die Methode anwendbar ist:

- bei allen gängigen Flächen-Konstruktionsweisen im 3D-Druck

- wenn man halbwegs akkurat druckt

- wenn mindestens ein durchgehender Holm verwendet wird (d.h. bei Knickflügeln z.B. funktioniert die Methode nicht über die gesamte Spannweite, sondern jeweils nur in den für sich linearen Bereichen)

- in Kombination mit den Holmverbindern, wie ich sie beim Sine qua non schon eingesetzt habe, auch bei beliebiger Pfeilung und/oder V-Form

Bei nächster Gelegenheit werde ich das mal am fliegenden Modell ausprobieren. Das kann aber noch ein Weilchen dauern, vielleicht möchte ja auch jemand anders das schon in seinen Konstruktionsstil übernehmen. Die problemlose Reparaturfähigkeit ist ja nicht der einzige Vorteil des "modularen" Flügels; genauso ist auch denkbar, "mal eben" Spannweite, Schränkung, Strak etc. durch Wechseln der äußeren Flächensegmente zu ändern.

Falls jemand mein Mini-Flügelchen (ggf. auch mit anderem Material) mal probedrucken möchte, hänge ich auch die STLs hier noch an.

Tschöö

Stephan

Anhang anzeigen W3.stl

Anhang anzeigen W2.stl

Anhang anzeigen W1.stl

Bei deinem Teil sind die schrägen Steckungen gar nicht zur Holmsteckung hin verkantet, sondern im 90°-Winkel dran vorbei. Das kann nicht wirklich funktionieren, das ist ja pragmatisch betrachtet nicht mal selbsthaltend.

Bei deinem Teil sind die schrägen Steckungen gar nicht zur Holmsteckung hin verkantet, sondern im 90°-Winkel dran vorbei. Das kann nicht wirklich funktionieren, das ist ja pragmatisch betrachtet nicht mal selbsthaltend.