Guten Abend,

also eine Onlinequelle für Austrotherm hab ich leider nicht. In München ist es echt schwierig zu bekommen, aber auf Bestellung bekommt man es im Baustoffhandel. Wird man wohl ein Paket nehmen müssen, aber keine Angst, das ist schneller weg als einem lieb ist

Tja die Einstellungen... Als erstes muss man den Abbrand seiner Maschine kennen, da gibt's für gmfc ein gutes Tutorial.

Die Kontur ist komplett als dxf gezeichnet. Wie man das ins gmfc reinbekommt schreibt Thomas hier sehr schön, dieser Post war überhaupt einer der Schlüssel zum Erfolg, vielen Dank Thomas:

Du kannst die Betten als komplexe Geometrien problemlos mit GMFC schneiden, das ist kein Hexenwerk und einfach. Das Synchronieren ist auch kein Problem. Die oben beschriebene Methode mit den konstruierten Punkten führt zu den nicht maßhaltigen Betten.

Synchronisieren geht auch in der Pro Version, eignet sich aber nur für einfache Formen. Ich wandle meine DXF Daten mit profscan (profscan) in DAT Dateien und synchronisiere mit dem Programm re-echantillonage: re-echantillonage.

Der Vorgang dauert nur ein paar Minuten und führt immer zu einen korrekten Ergebnis.

GMFC Lite ist eine Krücke und nur für das Schneiden von Tragflächenkernen gedacht. Mit GMFC Pro kann praktisch alles geschnitten werden. Dafür muss man sich mit dem Programm und seiner Funktionsweise aber ein wenig auseinander setzen. Ich habe das auf die harte Tour mit viel Ausschuss gemacht, inzwischen habe ich meinen festen Arbeitsablauf der immer zum gewünschten Ergebnis führt.

Wenn Manuel seine DXF mal hier einstellt, kann ich die ja mal bearbeiten. Dann kann er testen wie das Ergebnis ist.

Weiter beschreiben möchte ich meine Methode jetzt nicht, weil das alles in der nächsten Ausgabe der Flugmodell beschrieben wird. Zwei Forumsmitglieder haben die Methode auch schon erfolgreich angewendet (waren meine Beta Tester.......)

Wenn der Artikel veröffentlicht ist, könnt ihr mich gerne hier löchern.

Gruß

Thomas

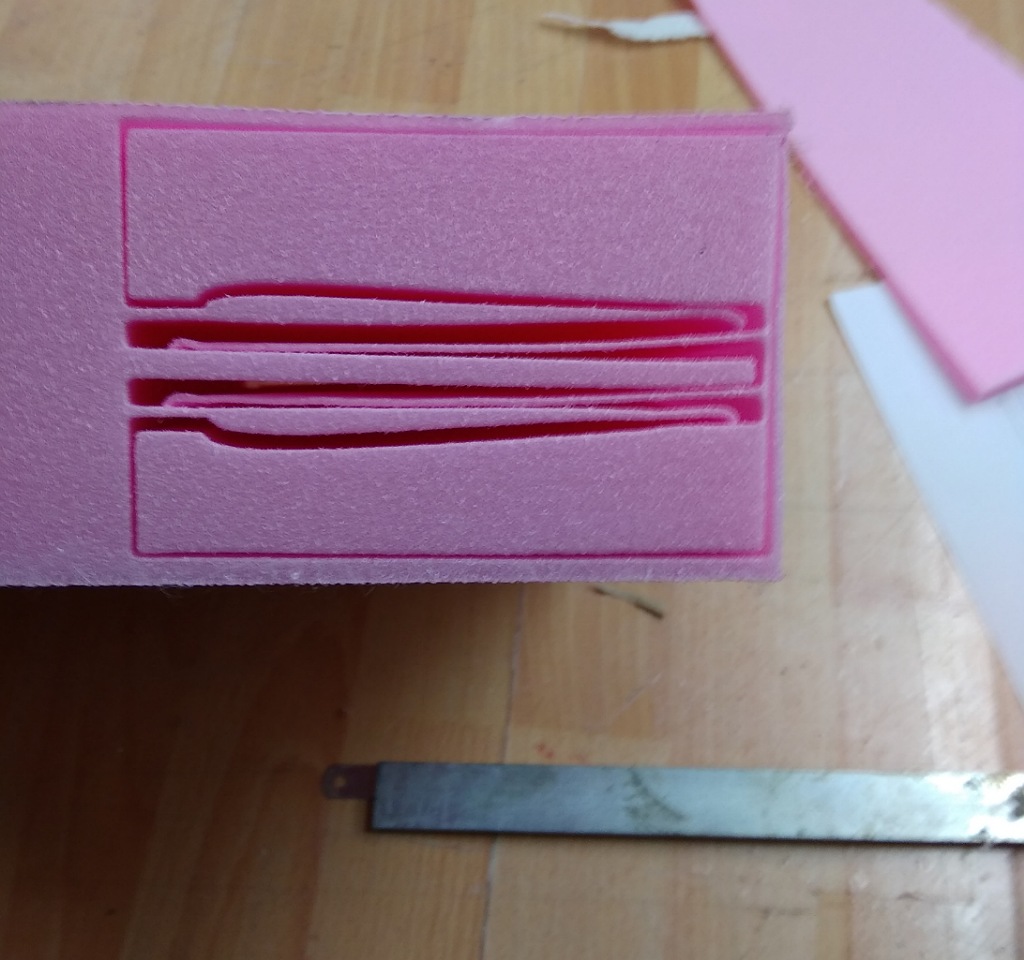

Ich schneide immer von oben nach unten. Damit der Stützstoff eine exakte Dicke hat wird in sicherm Abstand zur Form zurück geschnitten ( also mindestens 2x dem Abbrand). Im Fall des Bildes wurde ein gerader Stützstoff geschnitten, da ich bei dem Teil zu wenig Sicherheitsabstand gelassen habe und nicht mehr alles neu Zeichnen wollte. Also der Schnitt beginnt oben rechts und wandert dann der Reihe nach durch die Kontur. Wenn der Draht unten rechts angekommen ist schneidet er noch zum Ausgangspunkt zurück.

Da die Kontur einige 90° Ecken hat muss das Zusammenspiel aus Drahtspannung, Hitze, Schnittgeschwindigkeit exakt passen. Das muss man sich leider individuell für seine Maschine erarbeiten, irgendwelche Pauschalaussagen sind da nicht möglich.

Wichtig ist noch, dass das Material im Schnittbereich nicht beschwert wird (zum Fixieren z.B.). Ich beschwere den Block immer ausserhalb des Schnittbereichs, damit er nicht verrutscht. Eigentlich unnötig, man schneidet ja berührungsloß, aber sicher ist sicher.

Die Randbereich des Stützstoffes werden besonders bei kleinen Konturen etwas unsauber, weswegen man auf genügend Überstand achten sollte. Meine Formen haben an Nasen- und Endleiste jeweils 10mm Überstand als Trennebene.

Schöne Grüße,

Johannes

.

.