fabric-speed

User

Hallo,

wir haben uns entschlossen, unser erstes F5B Eigenbau- Projekt (inklusive einer teilweise selbst erstellten Form) mit einem kurzen Bericht zu teilen.

„Wir“ meint Markus und mich.

Der Ursprung zum eigentlichen Modell und Projekt Teaser ist in nachfolgendem Thread zu finden:

https://www.rc-network.de/threads/teaser-f5b-trainingsgerät.305813/

Die Motivation für eine eigene Form anstelle eines gekauften Modells kommt aus dem Spaß am Eigenbau, verschiedene Bauweisen testen zu können und der Flexibilität, wie die einfache Ersatzteilbeschaffung – was defekt ist, wird neu gebaut.

Daher startete die Suche nach einem Formensatz, da uns eine Eigenentwicklung, mangels Erfahrung in der Klasse F5B erst einmal nicht als zielführend erschien. So sind wir auf das Modell Teaser aufmerksam geworden, von welchem wir auch eine zugehörige Form finden konnten.

Nach der Abholung gibt es folgende Bestandsaufnahme:

Den Zusatz "Evo" haben wir uns mit der Anzahl der Änderungen begründet, die in Fläche, Rumpf, und Leitwerk (vorher Pendelleitwerk) zu finden sind.

Bau des Rumpf-Urmodells und der Form:

Die Basis des Urmodells entsteht aus einer geliehenen Form der Go One 4B (längerer Rumpf der Go One für 10s), welchen wir mit mehreren lagen Glasfaser gebaut haben, um eine robuste Grundlage zu erhalten. Vielen Dank an Robin für die Möglichkeit an dieser Stelle.

Zuzüglich zur Flächenform haben wir eine nicht fertiggestellte Fläche erhalten, was uns das Anpassen der Fläche an den Rumpf erleichtert.

Um die Fläche zu integrieren, müssen einige Kontouren grob angepasst werden. Diese stellen sind mit Balsa hinterbaut. Anschließend kommt wiederholt Leichtspachtel und Füller zum Einsatz. Noch zu erwähnen ist das Aufdicken des Seitenleitwerks, um ein 8mm Servo einbauen zu können. Bisher wurde in diesem Rumpf das HR-Servo kurz nach der Endleiste verbaut und mittels Umlenkhebel angesteuert.

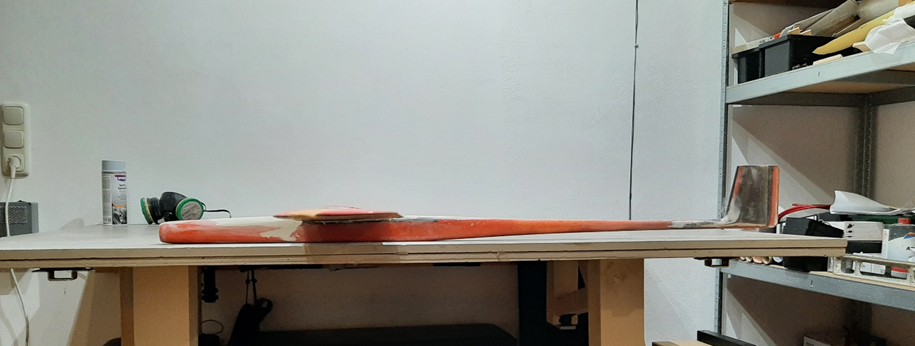

Wichtig ist, von Beginn an, auf die passende EWD zu achten. Ansonsten verlängert sich die Schleiferei am Urmodell, was sich sicher keiner wünscht. Deswegen: Die Ausrichtung so früh wie möglich einstellen und prüfen.

Was wir gelernt haben: In Zukunft werden wir auch die Urmodelle mit Kohlefaser bauen, oder zumindest verstärken. Bei der Länge und dem geringen Querschnitt des Auslegers, flext der Aufbau, selbst mit dickem Laminat Glasfaser schon so stark, dass es das Vermessen und Abformen erschwert.

Das fertige Urmodell mit vorbereiteter Trennebene. Der Rumpf wird mit Balsaresten und Plastilin möglichst mittig auf die Trennebene ausgerichtet. Hier lieber mehr Zeit investieren. Vor dem Harzauftrag im nächsten Schritt muss das Urmodell, je nach verwendetem Wachs, mehrmals gewachst werden, um ein zerstörungsfreies wieder herausnehmen zu gewährleisten. Letzteres hat bei uns nicht geklappt. Wir Vermuten ein Problem mit dem verwendetem 1K Füller, welcher sich nicht mit dem Wachs vertragen hat.

Der offene Spalt zwischen Urmodell und Trennebene wird mit einer Mischung aus Talkum, Harz und Thixotropiermittel gefüllt und abgezogen. Nach dem Aushärten sollte das Ganze eine scharfe Trennkante ergeben. Tesa an der Trennnaht erleichtert das Reinigen des Urmodells nach dem Aushärten.

Im Anschluss wird der Kasten finalisiert und dünn Formenbauharz eingestrichen. Wir haben das Alu gefüllte HP-30FB verwendet und sind damit bisher zufrieden. Wir haben uns gegen die Variante „nass in nass“ entschieden und haben mit einer Trockenkupplungsschicht gearbeitet, wie bei HP beschrieben. Nach dem Auftrag wird ein Gemisch aus Baumwollflocken und Glasfaserschnipsel auf die noch nasse Formenharzschicht verteilt.

Nach dem Aushärten werden überschüssige Baumwollflocken und Schnipsel entfernt. Für den weiteren Lagenaufbau wird als erstes eine Schicht aus Baumwollflocken, Harz und Thixo-Pulver aufgetragen. Harz war in dem Fall Ein Mehrzwecksystem von HP, welches für Kopplungsschichten gut funktioniert hat. Es geht aber auch jedes Laminierharz.

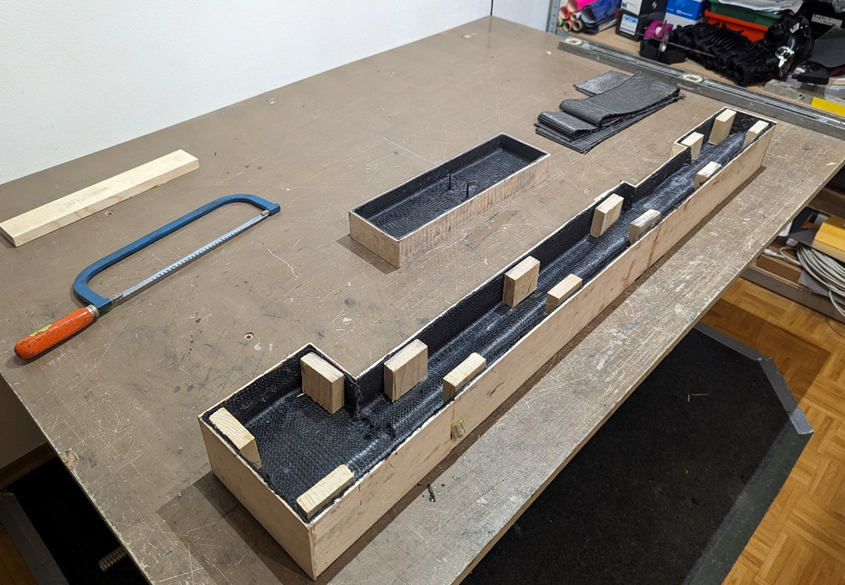

Direkt darauf werden mehrere Rovings in die Ecken gelegt und zwei lagen 285g/m² Köper auf laminiert.

Die anschließenden vier Lagen 600g/m² Quadraxialgelege sollen die Form robust genug machen, um die Option zum Aufblasen der Rümpfe offen zu halten.

Holzverstärkungen stabilisieren die künftigen Verschraubungsbereiche.

Die Form wird mit einem Poraver Harz-Gemisch gefüllt und mit zwei lagen 600g/m² Quadraxialgelege gedeckelt.

Das Ergebnis der ersten Hälften:

Für die zweite Formenhälfte wird derselbe Aufbau wiederholt, die Form gesäubert, gebohrt und 10x gewachst. Wir Nutzen SE-700 Wachs auf Carnauba Basis, welches aber meines Wissens nicht mehr verkauft wird. Das M-700 von EMC-Vega scheint aber vergleichbar zu sein. Hier die Rumpfform mit den ersten Schablonen für Rumpf LW und Fläche:

Das wäre es so weit zur Rumpfform. Die Leitwerksform ist, wie man in den Bildern gesehen hat, ziemlich identisch aufgebaut, nur das diese mit Schraubzwingen verpresst wird. Das Leitwerk ist ein Aufbereitetes Teaser Leitwerk.

Als nächstes geht es weiter mit der Flächenform und dem eigentlichem Modell.

wir haben uns entschlossen, unser erstes F5B Eigenbau- Projekt (inklusive einer teilweise selbst erstellten Form) mit einem kurzen Bericht zu teilen.

„Wir“ meint Markus und mich.

Der Ursprung zum eigentlichen Modell und Projekt Teaser ist in nachfolgendem Thread zu finden:

https://www.rc-network.de/threads/teaser-f5b-trainingsgerät.305813/

Die Motivation für eine eigene Form anstelle eines gekauften Modells kommt aus dem Spaß am Eigenbau, verschiedene Bauweisen testen zu können und der Flexibilität, wie die einfache Ersatzteilbeschaffung – was defekt ist, wird neu gebaut.

Daher startete die Suche nach einem Formensatz, da uns eine Eigenentwicklung, mangels Erfahrung in der Klasse F5B erst einmal nicht als zielführend erschien. So sind wir auf das Modell Teaser aufmerksam geworden, von welchem wir auch eine zugehörige Form finden konnten.

Nach der Abholung gibt es folgende Bestandsaufnahme:

- Die Flächenform ist in gutem Zustand. Die Aufdickung der Fläche an den QR Servos stört uns (Baulich, nicht unbedingt Aerodynamisch), da es mittlerweile gute 8mm Servos gibt.

- Alle Schablonen müssen erstellt werden

- Rumpf und Leitwerksform müssen gebaut werden (LW und den damaligen Rumpf hatten wir dankenderweise mit erhalten)

Den Zusatz "Evo" haben wir uns mit der Anzahl der Änderungen begründet, die in Fläche, Rumpf, und Leitwerk (vorher Pendelleitwerk) zu finden sind.

Bau des Rumpf-Urmodells und der Form:

Die Basis des Urmodells entsteht aus einer geliehenen Form der Go One 4B (längerer Rumpf der Go One für 10s), welchen wir mit mehreren lagen Glasfaser gebaut haben, um eine robuste Grundlage zu erhalten. Vielen Dank an Robin für die Möglichkeit an dieser Stelle.

Zuzüglich zur Flächenform haben wir eine nicht fertiggestellte Fläche erhalten, was uns das Anpassen der Fläche an den Rumpf erleichtert.

Um die Fläche zu integrieren, müssen einige Kontouren grob angepasst werden. Diese stellen sind mit Balsa hinterbaut. Anschließend kommt wiederholt Leichtspachtel und Füller zum Einsatz. Noch zu erwähnen ist das Aufdicken des Seitenleitwerks, um ein 8mm Servo einbauen zu können. Bisher wurde in diesem Rumpf das HR-Servo kurz nach der Endleiste verbaut und mittels Umlenkhebel angesteuert.

Wichtig ist, von Beginn an, auf die passende EWD zu achten. Ansonsten verlängert sich die Schleiferei am Urmodell, was sich sicher keiner wünscht. Deswegen: Die Ausrichtung so früh wie möglich einstellen und prüfen.

Was wir gelernt haben: In Zukunft werden wir auch die Urmodelle mit Kohlefaser bauen, oder zumindest verstärken. Bei der Länge und dem geringen Querschnitt des Auslegers, flext der Aufbau, selbst mit dickem Laminat Glasfaser schon so stark, dass es das Vermessen und Abformen erschwert.

Das fertige Urmodell mit vorbereiteter Trennebene. Der Rumpf wird mit Balsaresten und Plastilin möglichst mittig auf die Trennebene ausgerichtet. Hier lieber mehr Zeit investieren. Vor dem Harzauftrag im nächsten Schritt muss das Urmodell, je nach verwendetem Wachs, mehrmals gewachst werden, um ein zerstörungsfreies wieder herausnehmen zu gewährleisten. Letzteres hat bei uns nicht geklappt. Wir Vermuten ein Problem mit dem verwendetem 1K Füller, welcher sich nicht mit dem Wachs vertragen hat.

Der offene Spalt zwischen Urmodell und Trennebene wird mit einer Mischung aus Talkum, Harz und Thixotropiermittel gefüllt und abgezogen. Nach dem Aushärten sollte das Ganze eine scharfe Trennkante ergeben. Tesa an der Trennnaht erleichtert das Reinigen des Urmodells nach dem Aushärten.

Im Anschluss wird der Kasten finalisiert und dünn Formenbauharz eingestrichen. Wir haben das Alu gefüllte HP-30FB verwendet und sind damit bisher zufrieden. Wir haben uns gegen die Variante „nass in nass“ entschieden und haben mit einer Trockenkupplungsschicht gearbeitet, wie bei HP beschrieben. Nach dem Auftrag wird ein Gemisch aus Baumwollflocken und Glasfaserschnipsel auf die noch nasse Formenharzschicht verteilt.

Nach dem Aushärten werden überschüssige Baumwollflocken und Schnipsel entfernt. Für den weiteren Lagenaufbau wird als erstes eine Schicht aus Baumwollflocken, Harz und Thixo-Pulver aufgetragen. Harz war in dem Fall Ein Mehrzwecksystem von HP, welches für Kopplungsschichten gut funktioniert hat. Es geht aber auch jedes Laminierharz.

Direkt darauf werden mehrere Rovings in die Ecken gelegt und zwei lagen 285g/m² Köper auf laminiert.

Die anschließenden vier Lagen 600g/m² Quadraxialgelege sollen die Form robust genug machen, um die Option zum Aufblasen der Rümpfe offen zu halten.

Holzverstärkungen stabilisieren die künftigen Verschraubungsbereiche.

Die Form wird mit einem Poraver Harz-Gemisch gefüllt und mit zwei lagen 600g/m² Quadraxialgelege gedeckelt.

Das Ergebnis der ersten Hälften:

Für die zweite Formenhälfte wird derselbe Aufbau wiederholt, die Form gesäubert, gebohrt und 10x gewachst. Wir Nutzen SE-700 Wachs auf Carnauba Basis, welches aber meines Wissens nicht mehr verkauft wird. Das M-700 von EMC-Vega scheint aber vergleichbar zu sein. Hier die Rumpfform mit den ersten Schablonen für Rumpf LW und Fläche:

Das wäre es so weit zur Rumpfform. Die Leitwerksform ist, wie man in den Bildern gesehen hat, ziemlich identisch aufgebaut, nur das diese mit Schraubzwingen verpresst wird. Das Leitwerk ist ein Aufbereitetes Teaser Leitwerk.

Als nächstes geht es weiter mit der Flächenform und dem eigentlichem Modell.

ich hoffe, Dir geht's gut

ich hoffe, Dir geht's gut