Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Endlich gewagt! DLG kompletter Eigenbau für 2016 (F3K)

- Ersteller Dirkson

- Erstellt am

Weiter geht es mit Versuch Nr. 3:

Ich habe das Modell im Nasenbereich noch etwas bearbeitet (etwas schmaler gemacht). Spachtel im vorderen Bereich noch mal runter und ordentlich was weggeschliffen. Spachtel neu aufgespritzt und geschliffen, poliert, gewachst.

Mit selbigem Ablauf wie bei Versuch Nr. 2. nur dieses mal mit 6mm Glasschnitzeln als Kupplungsschicht und mit extra EPOXY GIESSHARZ. (extrem langsam härtend, kaum Temperaturentwicklung beim Aushärten)

Modell und Form also wieder gewachst, und den PVA Lack mit der Pistole aufgesprüht, zwischen wachsen und PVA auftragen lagen 24 Stunden und der PVA Lack hat noch einmal 12 Stunden getrocknet.

Hier sieht man noch mal gut die Knete, die ich in den Spalt gedrückt habe:

Also wieder zwei Schichten Gelcoat, (1. angelieren lassen) und dieses Mal habe ich dann Formenbaudübel von oben aufgedrückt und mit etwas Gelcoat fixiert.

Ordentlich Glasschnitzel aufgestreut und alles erstmal aushärten lassen.

Nach dem Aushärten des Gelcoat habe ich die überschüssigen Glasschnitzel entfernt und den Rest mit einem Staubsauger abgesaugt. Danach sah das ganze so aus:

Von oben habe ich dann durch die Formendübel bis leicht auf die Unterplatte gebohrt, damit ich nachher die Dübel von der anderen Seite wieder finde.

Dann habe ich die Dübel mit Knete verschlossen und mit dem Hinterbau angefangen.

Material für die erste Hälfte:

Glasgewebe von 80-300g/m2, Poraver und jede Menge Epoxy Gießharz.

Zuerst die "harten" Kanten mit Epxoy/Baumwollflocken "Spachtel" rund gemacht:

Erste und zweite Schicht Glas: (80g/ 100g)

Längs und quer, sowie an den Seiten.

Dübel mit Poraver weiter versenkt:

Weiter Schichten Glas: (200g Satin)

Nach vielen Lagen dann bis zur Hälfte mit Poraver aufgefüllt. Hälfte der "Seitenwände" nach innen geklappt, 300g Glas Lage von vorne bis hinten auflaminiert.

Dann weiter mit Poraver aufgefüllt und die restlichen "Seitenwände" nach innen umgeklappt, wieder 300g Glas drüber und dann eine mit Baumwollflocken/Thixopulver Gemisch die Oberseite gemacht. Auf ein Brett Folie mit 3m 77 aufgeklebt und 200g Satin auflaminiert. Das ganze dann auf das Baumwollflocken/Thixopulver Gemisch aufgedrückt und mit Schraubzwingen zusammengepresst, bis das Harz Gemisch an den Seiten heraus quetschte.

Das ganze habe ich dann 72 Stunden aushärten lassen.

Fertige Form, nach dem Entfernen des Brettes:

Gruß,

Jan

Ich habe das Modell im Nasenbereich noch etwas bearbeitet (etwas schmaler gemacht). Spachtel im vorderen Bereich noch mal runter und ordentlich was weggeschliffen. Spachtel neu aufgespritzt und geschliffen, poliert, gewachst.

Mit selbigem Ablauf wie bei Versuch Nr. 2. nur dieses mal mit 6mm Glasschnitzeln als Kupplungsschicht und mit extra EPOXY GIESSHARZ. (extrem langsam härtend, kaum Temperaturentwicklung beim Aushärten)

Modell und Form also wieder gewachst, und den PVA Lack mit der Pistole aufgesprüht, zwischen wachsen und PVA auftragen lagen 24 Stunden und der PVA Lack hat noch einmal 12 Stunden getrocknet.

Hier sieht man noch mal gut die Knete, die ich in den Spalt gedrückt habe:

Also wieder zwei Schichten Gelcoat, (1. angelieren lassen) und dieses Mal habe ich dann Formenbaudübel von oben aufgedrückt und mit etwas Gelcoat fixiert.

Ordentlich Glasschnitzel aufgestreut und alles erstmal aushärten lassen.

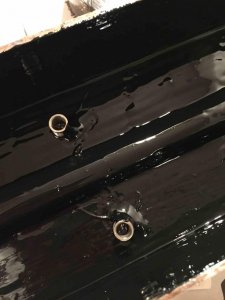

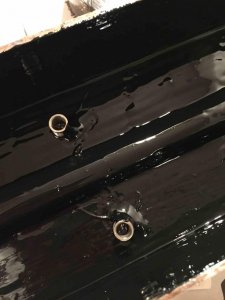

Nach dem Aushärten des Gelcoat habe ich die überschüssigen Glasschnitzel entfernt und den Rest mit einem Staubsauger abgesaugt. Danach sah das ganze so aus:

Von oben habe ich dann durch die Formendübel bis leicht auf die Unterplatte gebohrt, damit ich nachher die Dübel von der anderen Seite wieder finde.

Dann habe ich die Dübel mit Knete verschlossen und mit dem Hinterbau angefangen.

Material für die erste Hälfte:

Glasgewebe von 80-300g/m2, Poraver und jede Menge Epoxy Gießharz.

Zuerst die "harten" Kanten mit Epxoy/Baumwollflocken "Spachtel" rund gemacht:

Erste und zweite Schicht Glas: (80g/ 100g)

Längs und quer, sowie an den Seiten.

Dübel mit Poraver weiter versenkt:

Weiter Schichten Glas: (200g Satin)

Nach vielen Lagen dann bis zur Hälfte mit Poraver aufgefüllt. Hälfte der "Seitenwände" nach innen geklappt, 300g Glas Lage von vorne bis hinten auflaminiert.

Dann weiter mit Poraver aufgefüllt und die restlichen "Seitenwände" nach innen umgeklappt, wieder 300g Glas drüber und dann eine mit Baumwollflocken/Thixopulver Gemisch die Oberseite gemacht. Auf ein Brett Folie mit 3m 77 aufgeklebt und 200g Satin auflaminiert. Das ganze dann auf das Baumwollflocken/Thixopulver Gemisch aufgedrückt und mit Schraubzwingen zusammengepresst, bis das Harz Gemisch an den Seiten heraus quetschte.

Das ganze habe ich dann 72 Stunden aushärten lassen.

Fertige Form, nach dem Entfernen des Brettes:

Gruß,

Jan

Soo...wie zuvor erwähnt habe ich das Modell nach 3 Tagen Aushärtung entformt.

Dieses Mal alles gut...keine Rillen, keine Schrumpfung, nichts. Wurde nach dem 3. Mal aber auch Zeit.

Wurde nach dem 3. Mal aber auch Zeit.

Auf den Bildern nur grob die "Ränder" plan geschliffen, wurde danach noch mit 600er-->1000er-->1200er-->1500er-->2000er-->2500er Schleifpapier nass geschliffen und anschließend poliert.

Aktuell geht es nur sehr schleppend voran, habe nur wenig Zeit und bin gerade dabei die Flächen zu erstellen. Bzw. erst einmal die Schneidschablonen. Flächen werden erst einmal mit Disseraufbau gebaut. Ob es eine komplette D-Box wird, oder nur 1/3 der Fläche mit CFK aufgebaut wird, weiß ich nich nicht. Eventuell aber auch Vollkohle. Wird alles mal getestet.

BTW...Gibt es eigentlich noch Mitleser?

Gruß,

Jan

Dieses Mal alles gut...keine Rillen, keine Schrumpfung, nichts.

Wurde nach dem 3. Mal aber auch Zeit.

Wurde nach dem 3. Mal aber auch Zeit.

Auf den Bildern nur grob die "Ränder" plan geschliffen, wurde danach noch mit 600er-->1000er-->1200er-->1500er-->2000er-->2500er Schleifpapier nass geschliffen und anschließend poliert.

Aktuell geht es nur sehr schleppend voran, habe nur wenig Zeit und bin gerade dabei die Flächen zu erstellen. Bzw. erst einmal die Schneidschablonen. Flächen werden erst einmal mit Disseraufbau gebaut. Ob es eine komplette D-Box wird, oder nur 1/3 der Fläche mit CFK aufgebaut wird, weiß ich nich nicht. Eventuell aber auch Vollkohle. Wird alles mal getestet.

BTW...Gibt es eigentlich noch Mitleser?

Gruß,

Jan

otaku42

User

Jup.BTW...Gibt es eigentlich noch Mitleser?

Super...

Super...

Mitleser gibt es bestimmt genug, somit oute ich mich als solcher.

Ich finde es besonders gut, das so viele Detailfotos zu dem Projekt gepostet werden.

Auch mit Misserfolgen wird nicht hinterm Berg gehalten (was bei so einem Projekt ja normal ist).

Ich lese auf jeden Fall begeistert mit.

Haut rein

Gruß aus Landshut

Jörg

Super...

Mitleser gibt es bestimmt genug, somit oute ich mich als solcher.

Ich finde es besonders gut, das so viele Detailfotos zu dem Projekt gepostet werden.

Auch mit Misserfolgen wird nicht hinterm Berg gehalten (was bei so einem Projekt ja normal ist).

Ich lese auf jeden Fall begeistert mit.

Haut rein

Gruß aus Landshut

Jörg

Freut mich dass es Mitleser gibt! Danke für das Interesse!

Es geht weiter:

Nach der ersten Hälfte folgt die zweite...

Seitenwände umgedreht und los gehts.

Modell vorsichtshalber noch mal gewachst und die Formhälfte natürlich auch. Dann alles noch mit PVA besprüht und trocknen lassen.

Dann wieder 2 Schichten Gelcoat drauf. Und die Dübel etwas fixiert. Die Spitzen der Dübel habe ich vorher noch gewachst.

Nach der zweiten Schicht Gelcoat wieder 6mm Glasschnitzel übergestreut und aushärten lassen.

Nach dem Aushärten überschüssige Schnitzel abgesaugt.

Dann wieder Kanten geglättet...Dübel versenkt...ihr kennt das.

Weitere Bilder habe ich vom Formenbau jetzt nicht mehr, es wiederholt sich ja quasi nur...

Es folgt noch die Form für die Haube, es wird aber gerade an einer weiteren Form gebastelt, soviel kann ich schon mal sagen.

Gruß,

Jan

Es geht weiter:

Nach der ersten Hälfte folgt die zweite...

Seitenwände umgedreht und los gehts.

Modell vorsichtshalber noch mal gewachst und die Formhälfte natürlich auch. Dann alles noch mit PVA besprüht und trocknen lassen.

Dann wieder 2 Schichten Gelcoat drauf. Und die Dübel etwas fixiert. Die Spitzen der Dübel habe ich vorher noch gewachst.

Nach der zweiten Schicht Gelcoat wieder 6mm Glasschnitzel übergestreut und aushärten lassen.

Nach dem Aushärten überschüssige Schnitzel abgesaugt.

Dann wieder Kanten geglättet...Dübel versenkt...ihr kennt das.

Weitere Bilder habe ich vom Formenbau jetzt nicht mehr, es wiederholt sich ja quasi nur...

Es folgt noch die Form für die Haube, es wird aber gerade an einer weiteren Form gebastelt, soviel kann ich schon mal sagen.

Gruß,

Jan

Soo...die Form ist fertig und der erste Rumpf ist aus der Form.

War nur ein Testrumpf mit einer Haubenabdeckung, die ich zuvor in der Rumpfform erstellt habe.

Die Oberfläche ist schon gut, nur der Rumpf gefällt mir nicht.

Irgendwie bin ich von der Form nicht so überzeugt, das habe ich auch an der Festigkeit feststellen müssen...das Rohr ist sehr weich und im vorderen Bereich kann man das Glas auch leicht eindrücken. (Auf den Bildern erkennt man einzelne weiße Druckstellen, dort habe ich den Rumpf zusammengedrückt, bis er nach innen "einklappte")

Irgendwie bin ich von der Form nicht so überzeugt, das habe ich auch an der Festigkeit feststellen müssen...das Rohr ist sehr weich und im vorderen Bereich kann man das Glas auch leicht eindrücken. (Auf den Bildern erkennt man einzelne weiße Druckstellen, dort habe ich den Rumpf zusammengedrückt, bis er nach innen "einklappte")

Aber ist ja nur ein Testrumpf.

Naja, ich gehe davon aus, dass der Nasenbereich im Durchmesser doch ein wenig überdimensioniert ist und ich keine Stabilität rein bekomme. Das selbe gilt für das Rohr.

Was gut geworden ist, ist die Kante, wo beide Formenhälften zusammentreffen. Die Trennkannte ist am Modell kaum sichtbar.

Deshalb habe ich mir nochmal das Urmodell geschnappt und es weiter bearbeitet. Es hat deutlich abgespeckt. Bilder folgen, der Spachtel trocknet gerade.

Ob ich die Form komplett neu mache weiß ich noch nicht. Jedenfalls gefällt mir das jetzige Urmodell deutlich besser. Naja...

Gruß,

Jan

War nur ein Testrumpf mit einer Haubenabdeckung, die ich zuvor in der Rumpfform erstellt habe.

Die Oberfläche ist schon gut, nur der Rumpf gefällt mir nicht.

Irgendwie bin ich von der Form nicht so überzeugt, das habe ich auch an der Festigkeit feststellen müssen...das Rohr ist sehr weich und im vorderen Bereich kann man das Glas auch leicht eindrücken. (Auf den Bildern erkennt man einzelne weiße Druckstellen, dort habe ich den Rumpf zusammengedrückt, bis er nach innen "einklappte")

Irgendwie bin ich von der Form nicht so überzeugt, das habe ich auch an der Festigkeit feststellen müssen...das Rohr ist sehr weich und im vorderen Bereich kann man das Glas auch leicht eindrücken. (Auf den Bildern erkennt man einzelne weiße Druckstellen, dort habe ich den Rumpf zusammengedrückt, bis er nach innen "einklappte")Aber ist ja nur ein Testrumpf.

Naja, ich gehe davon aus, dass der Nasenbereich im Durchmesser doch ein wenig überdimensioniert ist und ich keine Stabilität rein bekomme. Das selbe gilt für das Rohr.

Was gut geworden ist, ist die Kante, wo beide Formenhälften zusammentreffen. Die Trennkannte ist am Modell kaum sichtbar.

Deshalb habe ich mir nochmal das Urmodell geschnappt und es weiter bearbeitet. Es hat deutlich abgespeckt. Bilder folgen, der Spachtel trocknet gerade.

Ob ich die Form komplett neu mache weiß ich noch nicht. Jedenfalls gefällt mir das jetzige Urmodell deutlich besser. Naja...

Gruß,

Jan

MisterCheese94

User

Hi

Ich würde das ganze so lassen den für den Anfang sieht das wirklich super aus. Bei einem DLG Rumpf wird mehr wert auf Biegefestigkeit als auf Druckfestigkeit (nennt man das so ?). Das du einen vorderen Rumpfteil so leicht eindrücken kannst ist klar, denn es fehlt natürlich das Servobrett, welches die Druckfestigkeit ums x-fache steigert. Dein Rumpf ist wahrscheinlich so dimensoniert das du locker 4 Servos im Rumpf unterbringen kannst und so auch etliche Gramm einholen kannst.

Ich würde dir jetzt empfehlen das du dich jetzt auf den richtigen Aufbau konzentrierst (zudem braucht man auch keine Vorderteile aus Glas). Wenn das einigermaßen passt, fixierst du dich auf Flächen und Leitwerke damit dein Projekt dieses Jahr noch flügge wird

Sebastian

Ich würde das ganze so lassen den für den Anfang sieht das wirklich super aus. Bei einem DLG Rumpf wird mehr wert auf Biegefestigkeit als auf Druckfestigkeit (nennt man das so ?). Das du einen vorderen Rumpfteil so leicht eindrücken kannst ist klar, denn es fehlt natürlich das Servobrett, welches die Druckfestigkeit ums x-fache steigert. Dein Rumpf ist wahrscheinlich so dimensoniert das du locker 4 Servos im Rumpf unterbringen kannst und so auch etliche Gramm einholen kannst.

Ich würde dir jetzt empfehlen das du dich jetzt auf den richtigen Aufbau konzentrierst (zudem braucht man auch keine Vorderteile aus Glas). Wenn das einigermaßen passt, fixierst du dich auf Flächen und Leitwerke damit dein Projekt dieses Jahr noch flügge wird

Sebastian

jonasm

User

Hi,

ich kann Dich beruhigen, an der Rumpfform liegts nicht, bei Deinem Vorbild funktioniert das super! Vielleicht mal einen sinnvollen Lagenaufbau probieren, dann klappts vielleicht auch mit der Festigkeit und Rümpfe mit ca. 32g sind kein Problem... aber wenn Du noch eine neue Form bauen willst, fühl Dich frei!

Hier nochmal eine Anleitung: http://www.rcgroups.com/forums/showpost.php?p=26361505&postcount=111 ,daraus kann ein Rumpf mit ca.40g werden.

Gruß,

Jonas

ich kann Dich beruhigen, an der Rumpfform liegts nicht, bei Deinem Vorbild funktioniert das super! Vielleicht mal einen sinnvollen Lagenaufbau probieren, dann klappts vielleicht auch mit der Festigkeit und Rümpfe mit ca. 32g sind kein Problem... aber wenn Du noch eine neue Form bauen willst, fühl Dich frei!

Hier nochmal eine Anleitung: http://www.rcgroups.com/forums/showpost.php?p=26361505&postcount=111 ,daraus kann ein Rumpf mit ca.40g werden.

Gruß,

Jonas

Alex Hoekstra

User

Rumpf

Rumpf

Wenn du das carbon weiter nach vorne laufen last und nur die letzter 10 cm der Rumpf Spitze im glass fertig stelt werd die Festigkeit schon um vielen besser. Wenn dan auch noch ein servo Brett da zwischen komt ist es schon ziemlich steif.

Rumpf

Wenn du das carbon weiter nach vorne laufen last und nur die letzter 10 cm der Rumpf Spitze im glass fertig stelt werd die Festigkeit schon um vielen besser. Wenn dan auch noch ein servo Brett da zwischen komt ist es schon ziemlich steif.

Was mir als erstes aufgafallen ist ,ist die lagenrichtung.

Aufgrund der auftretenen kräfte würde ich alles in +/- 45 Grad bauen. Ich baue den Rumpf folgendermaßen:

ca. 40 g Harz anrühren

PVA in die Form

ganze Form dünn!!!! mit harz einpinseln (SpreadTow zieht sehr schlecht das harz durch, da die Faser so nah aneinanderliegen..das könnte der Grund für deine Oberfläache sein)

dann mittels folientransfer: 80er textremin die Form (brauchst natürlich passende schablonen dafür) dann legen wir danach noch 100er UD rein

Spitze machen wir aus 2 lagen 48g Aramid (ebenfalls +/-45 grad)

danach müssen nur noch Rovings an verstäkungsfürdige stellen und ggf einen Kern für den Pylon

Der Optik halber kann man das Harz für das Aramid Schwarz färben

Ach ja was noch wichtig ist: beacdhte bei deiner nächsten Form dass das harz durch die trennebene abfließen können muss! -> kleine trennebene und danach harzabflussrinnen

VG

Alex

Aufgrund der auftretenen kräfte würde ich alles in +/- 45 Grad bauen. Ich baue den Rumpf folgendermaßen:

ca. 40 g Harz anrühren

PVA in die Form

ganze Form dünn!!!! mit harz einpinseln (SpreadTow zieht sehr schlecht das harz durch, da die Faser so nah aneinanderliegen..das könnte der Grund für deine Oberfläache sein)

dann mittels folientransfer: 80er textremin die Form (brauchst natürlich passende schablonen dafür) dann legen wir danach noch 100er UD rein

Spitze machen wir aus 2 lagen 48g Aramid (ebenfalls +/-45 grad)

danach müssen nur noch Rovings an verstäkungsfürdige stellen und ggf einen Kern für den Pylon

Der Optik halber kann man das Harz für das Aramid Schwarz färben

Ach ja was noch wichtig ist: beacdhte bei deiner nächsten Form dass das harz durch die trennebene abfließen können muss! -> kleine trennebene und danach harzabflussrinnen

VG

Alex

Hallo ihr vier!

Danke für die Rückmeldung.

Stimmt wohl! Ich sollte einen vernünftigen Lagenaufbau erstellen. Das Rohr war jetzt nur aus dem ST und zwei Lagen 50er UD. Da ging nichts +-45°. Nur vom ST die 0/90°, aber das hat wohl nicht gereicht. Muss auf jeden fall +-45° rein. Welches Gewebe nehme ich da am besten? Biax...aber wieviel g/m2 ist für das Rohr am besten geeignet?

Die Glasnase war aus 4 Lagen 80g Glas, jeweils im Wechsel mit 0/90° und +-45°. Da wird es wohl nicht fester...

Ich wollte nachher mit 175g Kevlar- (Leinwand) oder 195g Hybridgewebe (Köper) arbeiten. Leinwand sollte ich dann +-45° legen, richtig? Und bei dem Köper dann auch?

Aber ich glaube wirklich, dass der Rumpf einfach zu groß geworden ist. Gerade das Rohr. Ich lade noch Bilder wo man den Unterschied zum jetzigen Urmodell und dem vorherigen Modell sieht. Das sind Welten.

Gruß,

Jan

Danke für die Rückmeldung.

Stimmt wohl! Ich sollte einen vernünftigen Lagenaufbau erstellen. Das Rohr war jetzt nur aus dem ST und zwei Lagen 50er UD. Da ging nichts +-45°. Nur vom ST die 0/90°, aber das hat wohl nicht gereicht. Muss auf jeden fall +-45° rein. Welches Gewebe nehme ich da am besten? Biax...aber wieviel g/m2 ist für das Rohr am besten geeignet?

Die Glasnase war aus 4 Lagen 80g Glas, jeweils im Wechsel mit 0/90° und +-45°. Da wird es wohl nicht fester...

Ich wollte nachher mit 175g Kevlar- (Leinwand) oder 195g Hybridgewebe (Köper) arbeiten. Leinwand sollte ich dann +-45° legen, richtig? Und bei dem Köper dann auch?

Aber ich glaube wirklich, dass der Rumpf einfach zu groß geworden ist. Gerade das Rohr. Ich lade noch Bilder wo man den Unterschied zum jetzigen Urmodell und dem vorherigen Modell sieht. Das sind Welten.

Gruß,

Jan

So wie versprochen hier noch mal die Bilder von dem "neuen" Urmodell.

Deutlich schmaler im vorderen Bereich und auch das Heckrohr wurde im Durchmesser sehr verkleinert.

Außerdem wurde noch im Bereich der Flächenaufnahme ein leichter "Formfehler" behoben. Dort war die Form unwesentlich breiter als an der Trennebene, sodass jedes Modell nur sehr schwer aus der Form herauszubekommen wäre.

Gruß,

Jan

Deutlich schmaler im vorderen Bereich und auch das Heckrohr wurde im Durchmesser sehr verkleinert.

Außerdem wurde noch im Bereich der Flächenaufnahme ein leichter "Formfehler" behoben. Dort war die Form unwesentlich breiter als an der Trennebene, sodass jedes Modell nur sehr schwer aus der Form herauszubekommen wäre.

Gruß,

Jan

Es klappt einfach nicht...

Es klappt einfach nicht...

Hallo Mitleser,

ich hatte die letzten Wochen leider nur sehr wenig Zeit und bin kaum bis gar nicht voran gekommen.

Ich habe aber schon mal ein paar Tests mit der Abdeckhaube gemacht, nicht so berauschend das ganze.

Weil ich natürlich eine glänzende Oberfläche haben möchte habe ich das Rexco Hi-Temp Wachs genommen und nach Anleitung aufgetragen und poliert. War eine schön glänzende Oberfläche. Dann aber beim entformen ein riesen Problem, es lies sich quasi nicht entformen, es klebt noch ganz viel Harz in der Form und ist nur sehr schwer zu lösen. Beim zweiten Versuch hat es mir sogar das Gelcoat mit abgezogen, obwohl die Form Nass-in-Nass erstellt wurde.

Getränkt habe ich ausreichend, überschüssiges Harz habe ich mit einem Tuch abgetupft. Entformt wurde nach 24 Stunden. Was mache ich da falsch? Liegt es am Wachs? (Es wurde kein PVA verwendet)

Die Form für das erste Modell habe ich mit einem anderen Flüssigwachs bearbeitet, dort blieben aber streifen, kein Hochglanz, lies sich aber super einfach trennen.

Hier Bilder des Bauteils:

Danke für die Hilfe!

Gruß,

Jan

Es klappt einfach nicht...

Hallo Mitleser,

ich hatte die letzten Wochen leider nur sehr wenig Zeit und bin kaum bis gar nicht voran gekommen.

Ich habe aber schon mal ein paar Tests mit der Abdeckhaube gemacht, nicht so berauschend das ganze.

Weil ich natürlich eine glänzende Oberfläche haben möchte habe ich das Rexco Hi-Temp Wachs genommen und nach Anleitung aufgetragen und poliert. War eine schön glänzende Oberfläche. Dann aber beim entformen ein riesen Problem, es lies sich quasi nicht entformen, es klebt noch ganz viel Harz in der Form und ist nur sehr schwer zu lösen. Beim zweiten Versuch hat es mir sogar das Gelcoat mit abgezogen, obwohl die Form Nass-in-Nass erstellt wurde.

Getränkt habe ich ausreichend, überschüssiges Harz habe ich mit einem Tuch abgetupft. Entformt wurde nach 24 Stunden. Was mache ich da falsch? Liegt es am Wachs? (Es wurde kein PVA verwendet)

Die Form für das erste Modell habe ich mit einem anderen Flüssigwachs bearbeitet, dort blieben aber streifen, kein Hochglanz, lies sich aber super einfach trennen.

Hier Bilder des Bauteils:

Danke für die Hilfe!

Gruß,

Jan

jonasm

User

Wenn Epoxi pur in die Form kommt, trennt o.g. Zeug solide.

Kann ich nicht wirklich bestätigen, wir nutzen schon seit einigen Jahren das Hi-Temp für alles, egal ob lackiert oder nicht und es funktioniert einwandfrei.

Jan, erklär mal, wie genau du das Wachs verarbeitet hast! Wieviele Gänge hast du draufgemacht? Wurde die Form getempert?

Jan, erklär mal, wie genau du das Wachs verarbeitet hast! Wieviele Gänge hast du draufgemacht? Wurde die Form getempert?

Hi Jonas,

Bei den Leitwerken habe ich keine Probleme mit dem trennen, da kann ich die PET Folie so abziehen. Deshalb wundert es mich sehr warum es in der Form nicht klappt.

Ich habe die Form mit Politur auf Hochglanz poliert und anschließend mit Aceton gereinigt.

Dann habe ich das Wachs mit einem Microfasertuch dünn aufgetragen (in eine Richtung) und nach ca. einer Minute Trockenzeit aufpoliert. Dann wieder Wachs aufgetragen, dieses mal in Kreisbewegungen, wieder gewartet und poliert.

Ich habe insgesamt 5 Schichten Wachs aufgetragen und habe nach dem aufpolieren jeweils 15 Minuten gewartet bevor ich die nächste Schicht aufgetragen habe.

Nach dem letzten aufpolieren habe ich eine Stunde gewartet und habe dann laminiert.

Laminiert habe ich wie folgt:

Etwas Epoxy in die Form gepinselt, Gewebe eingelegt und dann mit dem Pinsel durchtränkt. Dann Frischhaltefolie drauf und mit Schaumstoff zusammengequetscht.

Getempert habe ich nicht.

Habe dann nach 24 Stunden entformt.

Gruß,

Jan

jonasm

User

Hey Jan, hast du schon weitergemacht? Lange nichts mehr passiert hier....

Hast du die Formen mittlerweile mal getempert? Es hört sich an, als ob dein Formenharz noch so reaktiv ist, dass es sich mit dem frischen Harz verbinden will. Außerdem liest es sich so, als ob du das meiste Wachs beim Polieren wieder entfernst. LAss dir beim Wachsen in Zukunft auch mehr Zeit, sowohl zwischen den Gängen (ca. 1h), als auch nach der letzten Schicht (ca. 1 Tag).

Für das erste Bauteil aus einer neuen Form würde ich aufs Polieren ganz verzichten, das Teil wird dann halt Ausschuss, aber dafür ist die Form schonmal ein Stück eingelaufen, sprich die reaktiven Harzmoleküle sind zufrieden.

Hast du die Formen mittlerweile mal getempert? Es hört sich an, als ob dein Formenharz noch so reaktiv ist, dass es sich mit dem frischen Harz verbinden will. Außerdem liest es sich so, als ob du das meiste Wachs beim Polieren wieder entfernst. LAss dir beim Wachsen in Zukunft auch mehr Zeit, sowohl zwischen den Gängen (ca. 1h), als auch nach der letzten Schicht (ca. 1 Tag).

Für das erste Bauteil aus einer neuen Form würde ich aufs Polieren ganz verzichten, das Teil wird dann halt Ausschuss, aber dafür ist die Form schonmal ein Stück eingelaufen, sprich die reaktiven Harzmoleküle sind zufrieden.

Ähnliche Themen

- Antworten

- 85

- Aufrufe

- 14K

- Antworten

- 11

- Aufrufe

- 2K