Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Ein neues Konzept für F3F-Modelle!

- Ersteller wakuman

- Erstellt am

Paul Poschen

User

Hallo Markus & Markus,

Flächenaufbau?

IMC-Lack in zwei Schichten, rot und dann weiss.

66g-Glasgewebe komplett

1X 200g Biaxgelege Carbon +-45° komplett

1X 200g Biaxgelege Carbon +-45° bis zur Scharnierlinie

2X 200g UD-Gelege Carbon konisch zulaufend pro Holmgurt

2 Hauptholmstege, 6mm Depron mit Glasschlauch

1 Abschlusssteg, 6mm Depron mit Glasschlauch

1 Klappenholmsteg, 6mm Depron mit Carbonschlauch

1 Kevlar-Scharnierband 120g

Lochfolie komplett

Abreissgewebe komplett

Küchenpapier komplett

PE-Folie komplett, mit Acryl (aus der Kartusche) auf dem Formenrand abgedichtet

Vakuumanschluss durch Steckkupplung von unten. Bohrung dazu in der Speissrinne

Vakuum -0,9 für 6 Stunden, ca. 25°

-------------------------------------------

Zukunft:

KEIN Vakuum! Stattdessen:

Farbe

66g-Glasgewebe komplett, ca. 90 Minuten angelieren

1X 310g Biaxgelege Carbon +-45° komplett

1X 200g Biaxgelege Carbon +-45° bis zur Scharnierlinie

4X 200g UD-Gelege Carbon konisch zulaufend pro Holmgurt, in der Breite abgestuft

1 Kevlar-Scharnierband 120g

Ca. 60 Minuten angelieren lassen.

Frisch laminierte Holmstege einsetzen, mit Sekundenkleber sichern

Mumpe auf Nasen- und Endleiste

Form schließen

mfg Paul

Flächenaufbau?

IMC-Lack in zwei Schichten, rot und dann weiss.

66g-Glasgewebe komplett

1X 200g Biaxgelege Carbon +-45° komplett

1X 200g Biaxgelege Carbon +-45° bis zur Scharnierlinie

2X 200g UD-Gelege Carbon konisch zulaufend pro Holmgurt

2 Hauptholmstege, 6mm Depron mit Glasschlauch

1 Abschlusssteg, 6mm Depron mit Glasschlauch

1 Klappenholmsteg, 6mm Depron mit Carbonschlauch

1 Kevlar-Scharnierband 120g

Lochfolie komplett

Abreissgewebe komplett

Küchenpapier komplett

PE-Folie komplett, mit Acryl (aus der Kartusche) auf dem Formenrand abgedichtet

Vakuumanschluss durch Steckkupplung von unten. Bohrung dazu in der Speissrinne

Vakuum -0,9 für 6 Stunden, ca. 25°

-------------------------------------------

Zukunft:

KEIN Vakuum! Stattdessen:

Farbe

66g-Glasgewebe komplett, ca. 90 Minuten angelieren

1X 310g Biaxgelege Carbon +-45° komplett

1X 200g Biaxgelege Carbon +-45° bis zur Scharnierlinie

4X 200g UD-Gelege Carbon konisch zulaufend pro Holmgurt, in der Breite abgestuft

1 Kevlar-Scharnierband 120g

Ca. 60 Minuten angelieren lassen.

Frisch laminierte Holmstege einsetzen, mit Sekundenkleber sichern

Mumpe auf Nasen- und Endleiste

Form schließen

mfg Paul

Anhänge

Super !

Super !

Vielen Dank Paul

für die knappe aber sehr eindeutige Beschreibung.

So macht das Sinn.

Beim Holmgelege baue ich abgestuft, d.h. übereinander bis 8x 100er MJ40.

Die Hauptholmstege sind bei mir immer Rücken-an-Rücken.

Ausbeulen in der Mitte der beiden Stege ist somit nicht möglich.

Markus

Super !

Vielen Dank Paul

für die knappe aber sehr eindeutige Beschreibung.

So macht das Sinn.

Beim Holmgelege baue ich abgestuft, d.h. übereinander bis 8x 100er MJ40.

Die Hauptholmstege sind bei mir immer Rücken-an-Rücken.

Ausbeulen in der Mitte der beiden Stege ist somit nicht möglich.

Markus

FlugManni

User

Hallo Markus,

ich baue ähnlich wie Du. Meine Holmgurte liegen auch abgestuft übereinander. Die Holmstege bestehen ebenfalls aus 6mm Depron mit CF Schlauch überzogen. Je nach Einsatzzweck werden alle Holmstege mit CF Schlauch überzogen Oder nur jeder zweite. Die Depronstege lasse ich dazwischen um ein Ausbeulen der CF Schläuche zu verhindern Die wiegen ja nichts. Das ganze wird mit Garn umwickelt, damit alles zusammen bleibt. Dann erst lege ich den Holm ein. Auch die abgestuften CF Stege können je nach Einsatzzweck in der Länge verschieden lang sein. Ich baue nicht für Wettbewerbe sondern für den alltäglichen Einsatz in allen Gebieten.

Die Bauweisen richten sich immer nach dem Einsatzzweck. Jeder wie er möchte. Ich bin auch schon gespannt auf Vergleichsflüge mit Paul.

Mit freundlichen Grüßen Manfred.

ich baue ähnlich wie Du. Meine Holmgurte liegen auch abgestuft übereinander. Die Holmstege bestehen ebenfalls aus 6mm Depron mit CF Schlauch überzogen. Je nach Einsatzzweck werden alle Holmstege mit CF Schlauch überzogen Oder nur jeder zweite. Die Depronstege lasse ich dazwischen um ein Ausbeulen der CF Schläuche zu verhindern Die wiegen ja nichts. Das ganze wird mit Garn umwickelt, damit alles zusammen bleibt. Dann erst lege ich den Holm ein. Auch die abgestuften CF Stege können je nach Einsatzzweck in der Länge verschieden lang sein. Ich baue nicht für Wettbewerbe sondern für den alltäglichen Einsatz in allen Gebieten.

Die Bauweisen richten sich immer nach dem Einsatzzweck. Jeder wie er möchte. Ich bin auch schon gespannt auf Vergleichsflüge mit Paul.

Mit freundlichen Grüßen Manfred.

Anhänge

Paul Poschen

User

Hallo zusammen.

@ Lukas:

Der Vorteil, bei Vakumm Epoxy aus dem Laminat zu ziehen und damit Gewicht einzusparen, wird nach meiner Meinung überschätzt. Solange das Geweb/Gelege nicht im Epoxy "schwimmt", reduziert man das Gewicht nur wenig.

Wird die Tragflächenschale nicht durch Vakuum komprimiert, bleibt eine geringfügig größere Wandstärke stehen. Auch das ist nicht wirklich viel, könnte aber etwas mehr Beutsteifigkeit bringen.

Mein Ziel ist es, die Arbeitsabläufe und den Aufbau so zu optimieren, dass ich "nass in nass" bauen kann.

Lackieren. Am nächsten Tag morgens früh Schale bauen, und am Nachmittag Stege einbauen und Form schliessen.

1. Lackieren. Dann einen Tag warten.

2. Dünne Glas- oder Karbonlage einlaminieren. Angelieren lassen.

3. Schale mit Gewebe/Gelege und Holmgurten laminieren. Scharniergewebe auflaminieren. Angelieren lassen.

4. Alle Holmstege und Steckungen auflaminieren.

5. Anschliessend Schalen verkleben/Form schliessen und verschrauben.

6. Nach zwei bis drei Tagen tempern.

7. Tragfläche entformen, Ruder frei sägen, Dichtlippenschlitz fräsen, Scharnier ritzen und beweglich machen.

8. Dichtlippen anformen.

9. Servoschächte freilegen, Servorahmen einkleben.

10. Elektroinstallation.

11. Ruder mit Servos verbinden.

@ Markus

Das Ausbeulen der Holmstege ist bei der gebauten leichten Testtragfläche sicher kein Thema. Diese Fläche ist auf Leicht, nicht auf höchste Festigkeit gebaut.

In stabile Tragfläche baue ich beschichtete "Hartholme" ein, die in ihrere Bauhöhe exakt passen (müssen), damit sie sich nicht abzeichnen. Sie beulen dann auch nicht aus.

@ Manfred

Depronholme sind nicht schlecht, die setzte ich auch gerne ein, wenn es schnell gehen soll.

Ich verwende keine Kohlestege, sondern welche mit Glasbeschichtung, um die Werkstoffeigenschaften optimal zu nutzen.

Steht aber einmal die Schalenbelegung für einen bestimmten Anwendungsfall (Thermik, Hang, Wettbewerb), so werde ich besagt Hartholme verwenden, denn sie bieten bei optimalem Gewicht die optimal notwendige Festigkeit.

Kohleschläuche verbaue ich nur in den Klappenholmstegen. Dort bieten sie den Vorteil der höheren Verdrehsteifigkeit.

mfg Paul

@ Lukas:

Der Vorteil, bei Vakumm Epoxy aus dem Laminat zu ziehen und damit Gewicht einzusparen, wird nach meiner Meinung überschätzt. Solange das Geweb/Gelege nicht im Epoxy "schwimmt", reduziert man das Gewicht nur wenig.

Wird die Tragflächenschale nicht durch Vakuum komprimiert, bleibt eine geringfügig größere Wandstärke stehen. Auch das ist nicht wirklich viel, könnte aber etwas mehr Beutsteifigkeit bringen.

Mein Ziel ist es, die Arbeitsabläufe und den Aufbau so zu optimieren, dass ich "nass in nass" bauen kann.

Lackieren. Am nächsten Tag morgens früh Schale bauen, und am Nachmittag Stege einbauen und Form schliessen.

1. Lackieren. Dann einen Tag warten.

2. Dünne Glas- oder Karbonlage einlaminieren. Angelieren lassen.

3. Schale mit Gewebe/Gelege und Holmgurten laminieren. Scharniergewebe auflaminieren. Angelieren lassen.

4. Alle Holmstege und Steckungen auflaminieren.

5. Anschliessend Schalen verkleben/Form schliessen und verschrauben.

6. Nach zwei bis drei Tagen tempern.

7. Tragfläche entformen, Ruder frei sägen, Dichtlippenschlitz fräsen, Scharnier ritzen und beweglich machen.

8. Dichtlippen anformen.

9. Servoschächte freilegen, Servorahmen einkleben.

10. Elektroinstallation.

11. Ruder mit Servos verbinden.

@ Markus

Das Ausbeulen der Holmstege ist bei der gebauten leichten Testtragfläche sicher kein Thema. Diese Fläche ist auf Leicht, nicht auf höchste Festigkeit gebaut.

In stabile Tragfläche baue ich beschichtete "Hartholme" ein, die in ihrere Bauhöhe exakt passen (müssen), damit sie sich nicht abzeichnen. Sie beulen dann auch nicht aus.

@ Manfred

Depronholme sind nicht schlecht, die setzte ich auch gerne ein, wenn es schnell gehen soll.

Ich verwende keine Kohlestege, sondern welche mit Glasbeschichtung, um die Werkstoffeigenschaften optimal zu nutzen.

Steht aber einmal die Schalenbelegung für einen bestimmten Anwendungsfall (Thermik, Hang, Wettbewerb), so werde ich besagt Hartholme verwenden, denn sie bieten bei optimalem Gewicht die optimal notwendige Festigkeit.

Kohleschläuche verbaue ich nur in den Klappenholmstegen. Dort bieten sie den Vorteil der höheren Verdrehsteifigkeit.

mfg Paul

Paul Poschen

User

Hallo zusammen.

Hiermit möchte ich euch mal meine Gedanken und deren Umsetzung im Bezug auf das Ritzen der Scharniere an einer Schalentragfläche verdeutlichen.

Es gibt dazu in meinen Augen die skurrilsten Ansätze, die Tragflächen im nachhinein zu „verunstalten“.

Da hat Mann bis zu diesem Zeitpunkt eine mackenfreie Tragfläche gebaut, und dann wird bei diesem (von vielen Modellbauern gehassten) Arbeitsgang hier und da noch schnell eine Macke produziert. Entweder verrutschen Lineale, an denen entlang gefahren wird, oder das Werkzeug zum Ritzen ändert mal eben seine vorgesehene Richtung.

Weil mir das auch häufig so ergangen ist, habe ich schon frühzeitig versucht, diesen Problemen mit einer Vorrichtung (ich bin Maschinenbauer) aus dem Wege zu gehen.

Dazu gab es eine regelrechte Evolution der Ideen.

Hier mein letzter „Erguss“.

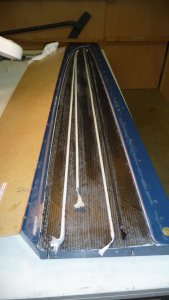

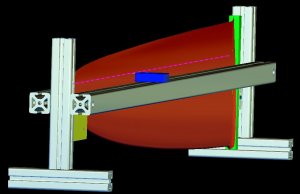

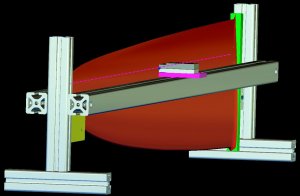

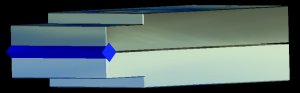

Bisher habe ich den Scharnierschlitz mit dem Sägeblatt einer Schwingsäge ausgeräumt. Siehe Bild 2 und 3.

Das funktioniert zuverlässig und relativ schnell. Gegenüber den oft eingesetzten Trennscheiben von Proxxon/Dremel hat ein solches Blatt den Vorteil, dass es durch Verschleiß nicht breiter wird. Dadurch kann ich mein Ritzwerkzeug gegen feste Anschläge schieben und erreiche immer eine exakte Ritzlänge. Ich ritze nicht über die Trennschnitte, mit denen das Ruder frei gesägt wird, hinaus.

Nachteil bei diesem Sägeblatt:

Wird die Tragflächenschale durch mehr verbautes Material dicker, muss auch der Scharnierschlitz breiter werden, damit sich das Wölbklappen-Ruderblatt wieder bis 90° nach unten bewegen lässt.

Neuer Aufbau:

Statt des Sägeblatts verwende ich jetzt eine auf die Spitze gestellte Diamantfeile. In der Skizze ist sie blau dargestellt.

Durch ihren 90°-Winkel sorgt sie immer für die richtige Schlitzbreite, egal wie dick die Schale ist. Siehe Bild 1 und 4.

Es ist einfacher für mich, aus dem CAD-Programm die Bilder heraus zu ziehen, als Fotos zu erstellen. Die Einzelheiten sind im Foto nicht so deutlich darstelbbar.

Gibt es noch andere Ideen zu dem Thema?

mfg Paul

Hiermit möchte ich euch mal meine Gedanken und deren Umsetzung im Bezug auf das Ritzen der Scharniere an einer Schalentragfläche verdeutlichen.

Es gibt dazu in meinen Augen die skurrilsten Ansätze, die Tragflächen im nachhinein zu „verunstalten“.

Da hat Mann bis zu diesem Zeitpunkt eine mackenfreie Tragfläche gebaut, und dann wird bei diesem (von vielen Modellbauern gehassten) Arbeitsgang hier und da noch schnell eine Macke produziert. Entweder verrutschen Lineale, an denen entlang gefahren wird, oder das Werkzeug zum Ritzen ändert mal eben seine vorgesehene Richtung.

Weil mir das auch häufig so ergangen ist, habe ich schon frühzeitig versucht, diesen Problemen mit einer Vorrichtung (ich bin Maschinenbauer) aus dem Wege zu gehen.

Dazu gab es eine regelrechte Evolution der Ideen.

Hier mein letzter „Erguss“.

Bisher habe ich den Scharnierschlitz mit dem Sägeblatt einer Schwingsäge ausgeräumt. Siehe Bild 2 und 3.

Das funktioniert zuverlässig und relativ schnell. Gegenüber den oft eingesetzten Trennscheiben von Proxxon/Dremel hat ein solches Blatt den Vorteil, dass es durch Verschleiß nicht breiter wird. Dadurch kann ich mein Ritzwerkzeug gegen feste Anschläge schieben und erreiche immer eine exakte Ritzlänge. Ich ritze nicht über die Trennschnitte, mit denen das Ruder frei gesägt wird, hinaus.

Nachteil bei diesem Sägeblatt:

Wird die Tragflächenschale durch mehr verbautes Material dicker, muss auch der Scharnierschlitz breiter werden, damit sich das Wölbklappen-Ruderblatt wieder bis 90° nach unten bewegen lässt.

Neuer Aufbau:

Statt des Sägeblatts verwende ich jetzt eine auf die Spitze gestellte Diamantfeile. In der Skizze ist sie blau dargestellt.

Durch ihren 90°-Winkel sorgt sie immer für die richtige Schlitzbreite, egal wie dick die Schale ist. Siehe Bild 1 und 4.

Es ist einfacher für mich, aus dem CAD-Programm die Bilder heraus zu ziehen, als Fotos zu erstellen. Die Einzelheiten sind im Foto nicht so deutlich darstelbbar.

Gibt es noch andere Ideen zu dem Thema?

mfg Paul

Anhänge

Freilegung des Scharniers und Spalts

Freilegung des Scharniers und Spalts

Hallo Paul !

Ich habe mir eine recht primitive “ Maschine” gebaut !

Eine sozusagen Kreissaege aus Dremel mit biegsamer Welle und Diamantscheibe !

Dies liese sich sicher noch verfeinern ,mir reichts auch so.

Siehe Bild

Aluwinkel oder profil mit Doppelklebebandstuecken mit 5mm Abstand auf Flaeche fixieren

Schnittiefe an Probestueck ermittelt, an Tiefenverstellung eingestellt und Enden

auf Flaeche auf Malerband angezeichnet. Dremelmotor um Hals haengen und

Kreissaege einfach an Aluschiene anlegen und entlangziehen von Anfangs bis

Endanzeichnung. Wenn man aufs Aramid kommt hoert man das sofort am anderen Klang.

Fuer Durchschnitt auf der anderen Seite einfach Blatt tiefer einstellen

und 2mal nebeneinander schneiden. An Schluss noch seitliche Rudereinschnitte mit

Schwingsaege und PUK Saegeblatt fuer die Feinarbeit.

Allerdings funkioniert das bei so einem V Ltw auch nicht komplett ,hier versagt aber auch Deine

Spannvorrichtung ,da ist halt Handarbeit angesagt.

Fuer den Rest funktionierts aber gut ,ohne grossartige Vorrichtung mit Einstellarbeit ,

brauche ja keine Massenproduktion.

selbst an dicken Hartschalen,dann halt etwas vergroessern mit Diamantdreikantfeile

Fliegergruss. Gerhard

Freilegung des Scharniers und Spalts

Hallo Paul !

Ich habe mir eine recht primitive “ Maschine” gebaut !

Eine sozusagen Kreissaege aus Dremel mit biegsamer Welle und Diamantscheibe !

Dies liese sich sicher noch verfeinern ,mir reichts auch so.

Siehe Bild

Aluwinkel oder profil mit Doppelklebebandstuecken mit 5mm Abstand auf Flaeche fixieren

Schnittiefe an Probestueck ermittelt, an Tiefenverstellung eingestellt und Enden

auf Flaeche auf Malerband angezeichnet. Dremelmotor um Hals haengen und

Kreissaege einfach an Aluschiene anlegen und entlangziehen von Anfangs bis

Endanzeichnung. Wenn man aufs Aramid kommt hoert man das sofort am anderen Klang.

Fuer Durchschnitt auf der anderen Seite einfach Blatt tiefer einstellen

und 2mal nebeneinander schneiden. An Schluss noch seitliche Rudereinschnitte mit

Schwingsaege und PUK Saegeblatt fuer die Feinarbeit.

Allerdings funkioniert das bei so einem V Ltw auch nicht komplett ,hier versagt aber auch Deine

Spannvorrichtung ,da ist halt Handarbeit angesagt.

Fuer den Rest funktionierts aber gut ,ohne grossartige Vorrichtung mit Einstellarbeit ,

brauche ja keine Massenproduktion.

selbst an dicken Hartschalen,dann halt etwas vergroessern mit Diamantdreikantfeile

Fliegergruss. Gerhard

Paul Poschen

User

Hallo Gerhard,

so ähnlich habe ich das früher auch gemacht. Durch ungenaues Messen stimmte aber manchmal bei mir die Position des Schlitzes auf der Tragflächenoberseite nicht zum Scharnier auf der Tragunterseite überein. Dann läuft die Dichtlippe nicht sauber in die Tragfläche, oder der Radius der Dichtlippe stimmt dann nicht zur Drehachse des Ruders.

Ausserdem bin ich manchmal "abgerutscht" und dann sah die schöne Fläche nicht mehr schön aus.

Das kann ich mit solch einer, zugegeben manchmal etwas aufwändigeren Vorrichtung, vermeiden.

mfg Paul

so ähnlich habe ich das früher auch gemacht. Durch ungenaues Messen stimmte aber manchmal bei mir die Position des Schlitzes auf der Tragflächenoberseite nicht zum Scharnier auf der Tragunterseite überein. Dann läuft die Dichtlippe nicht sauber in die Tragfläche, oder der Radius der Dichtlippe stimmt dann nicht zur Drehachse des Ruders.

Ausserdem bin ich manchmal "abgerutscht" und dann sah die schöne Fläche nicht mehr schön aus.

Das kann ich mit solch einer, zugegeben manchmal etwas aufwändigeren Vorrichtung, vermeiden.

mfg Paul

Paul Poschen

User

Hallo zusammen.

Gestern hatte ich Besuch von zwei sehr netten Modellbauern.

Natürlich haben wir über den Flugmodellbau im Allgemeinen und im Besonderen über den Tragflächenbau gesprochen.

Wilhelm hatte schlechte Laune, weil er Stress mit seiner Frau hat(te).

Es ging dabei um die notwenige Hilfestellung seiner Frau beim Einlegen der ersten dünnen Glaslage in die Tragflächenform.

Originalton Wilhelm: Wir haben auch immer Stress beim Tapezieren.....

Warum ich diesen Roman schreibe?

Es ist zukünftig sehr einfach für Wilhelm, diesem Stress aus dem Weg zu gehen.

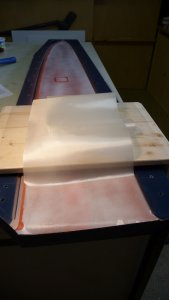

Dazu verwende ich eine „Einlegebrücke“.

Tolles Wort, oder?

Schaut das Bild an, dann ist ganz einfach zu erkennen, wie man das machen kann.

Es gibt sicher auch noch andere Methoden, aber die hier verwende ich bereits sehr sehr lange.

Das Querbrett liegt etwa 5mm über dem Formenrand. Dazu steht das Brett auf (hier nicht sichtbaren) seitlichen Füssen.

Auf dem Brett drapiere ich das Gewebe so, dass ich es einfach abziehen und mit einem Pinsel in der Form antupfen kann.

Stückchen für Stückchen schiebe ich dabei die Einlegebrücke weiter, bis ich am Randbogen angekommen bin.

So lässt sich das Gewebe/Gelege ganz exakt und stressfrei laminieren.

mfg Paul

Gestern hatte ich Besuch von zwei sehr netten Modellbauern.

Natürlich haben wir über den Flugmodellbau im Allgemeinen und im Besonderen über den Tragflächenbau gesprochen.

Wilhelm hatte schlechte Laune, weil er Stress mit seiner Frau hat(te).

Es ging dabei um die notwenige Hilfestellung seiner Frau beim Einlegen der ersten dünnen Glaslage in die Tragflächenform.

Originalton Wilhelm: Wir haben auch immer Stress beim Tapezieren.....

Warum ich diesen Roman schreibe?

Es ist zukünftig sehr einfach für Wilhelm, diesem Stress aus dem Weg zu gehen.

Dazu verwende ich eine „Einlegebrücke“.

Tolles Wort, oder?

Schaut das Bild an, dann ist ganz einfach zu erkennen, wie man das machen kann.

Es gibt sicher auch noch andere Methoden, aber die hier verwende ich bereits sehr sehr lange.

Das Querbrett liegt etwa 5mm über dem Formenrand. Dazu steht das Brett auf (hier nicht sichtbaren) seitlichen Füssen.

Auf dem Brett drapiere ich das Gewebe so, dass ich es einfach abziehen und mit einem Pinsel in der Form antupfen kann.

Stückchen für Stückchen schiebe ich dabei die Einlegebrücke weiter, bis ich am Randbogen angekommen bin.

So lässt sich das Gewebe/Gelege ganz exakt und stressfrei laminieren.

mfg Paul

Anhänge

Paul Poschen

User

Bei grob zugeschnittenem Material ist das Aufrollen sicher kein Problem.

Ich schneide allerdings die einzelnen Lagen vorher exakt passend zu, weil ich in den Formen nicht schneiden will.

Aus Zeitersparnis und um die Formkanten zu schonen.

Und dann wird das genaue Einlaminieren mit aufgerolltem Material schwieriger, als mit der Einlegebrücke, oder?

mfg Paul

Ich schneide allerdings die einzelnen Lagen vorher exakt passend zu, weil ich in den Formen nicht schneiden will.

Aus Zeitersparnis und um die Formkanten zu schonen.

Und dann wird das genaue Einlaminieren mit aufgerolltem Material schwieriger, als mit der Einlegebrücke, oder?

mfg Paul

showtime

User

Die Frage mit dem exakt passend oder nicht hatte ich mir auch schon gestellt. Und damit beantwortet.

Vielen Dank für den Tip. Werde ich demnächst einmal testen.

Beste Grüsse

René

Vielen Dank für den Tip. Werde ich demnächst einmal testen.

Beste Grüsse

René

Bei grob zugeschnittenem Material ist das Aufrollen sicher kein Problem.

Ich schneide allerdings die einzelnen Lagen vorher exakt passend zu, weil ich in den Formen nicht schneiden will.

Aus Zeitersparnis und um die Formkanten zu schonen.

Und dann wird das genaue Einlaminieren mit aufgerolltem Material schwieriger, als mit der Einlegebrücke, oder?

mfg Paul

FlugManni

User

Hallo Renè,

ich mache es auch so wie Paul. Geht sehr gut. "Passend zugeschnitten" heißt allerdings: ca. 2 mm breiter. Ich lege es dann passend Schritt für Schritt an der Nasenleiste an. Im besten Fall steht es dann ca. 2mm an der Endleiste über. Andernfalls hast Du einen Hauch Reserve falls sich das Gewebe etwas verzieht. An der Nasenleiste muß nichts mehr geschnitten werden. An der Endleiste natürlich auch nicht. Die wird an der fertigen Fläche bearbeitet.

Frohes Schaffen.

Mit freundlichen Grüßen Manfred

ich mache es auch so wie Paul. Geht sehr gut. "Passend zugeschnitten" heißt allerdings: ca. 2 mm breiter. Ich lege es dann passend Schritt für Schritt an der Nasenleiste an. Im besten Fall steht es dann ca. 2mm an der Endleiste über. Andernfalls hast Du einen Hauch Reserve falls sich das Gewebe etwas verzieht. An der Nasenleiste muß nichts mehr geschnitten werden. An der Endleiste natürlich auch nicht. Die wird an der fertigen Fläche bearbeitet.

Frohes Schaffen.

Mit freundlichen Grüßen Manfred

showtime

User

Hallo Manfred,

Top, so werde ich das machen. Sehe das Brett vom Paul ist auch überall schön gerundet damit ja nichts hängenbleibt.

Vielen Dank

René

Top, so werde ich das machen. Sehe das Brett vom Paul ist auch überall schön gerundet damit ja nichts hängenbleibt.

Vielen Dank

René

Hallo Renè,

ich mache es auch so wie Paul. Geht sehr gut. "Passend zugeschnitten" heißt allerdings: ca. 2 mm breiter. Ich lege es dann passend Schritt für Schritt an der Nasenleiste an. Im besten Fall steht es dann ca. 2mm an der Endleiste über. Andernfalls hast Du einen Hauch Reserve falls sich das Gewebe etwas verzieht. An der Nasenleiste muß nichts mehr geschnitten werden. An der Endleiste natürlich auch nicht. Die wird an der fertigen Fläche bearbeitet.

Frohes Schaffen.

Mit freundlichen Grüßen Manfred

Paul Poschen

User

Und weiter geht´s.

Die Kerne für den Tragflächenverbinder und die Ballastkammer müssen irgendwann aus der Tragfläche gezogen werde.

Manche Leute benutzen dazu einen "Gleithammer".

Gleithammer???

In den Tragflächenverbinder-Kern wird eine lange Gewindestange in die Kopfseite geschraubt.

Auf diese Gewindestange wird ein ca. 500g schweres Metallteil aufgeschoben. Zu diesem Zweck ist das Metallteil der Länge nach durchgebohrt.

Dann wird auf des freie Ende der Gewindestange eine Mutter geschraubt.

Und dann geht´s los.... Der Hammer (das durchbohrte Metallteil) wird nun mit kräftigem Schwung von der Tragfläche weg Richtung Gewindestangen-Ende geknallt.

Und zwar so lange, bis der Kern aus der Fläche gezogen ist. PENG - PENG - Peng.......

Kann man so machen.

Mir tut das in der Seele weh cry:

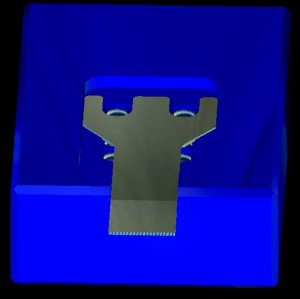

Ich verwende eine einfache Auszugsvorrichtung, die nur aus fünf Einzelteilen besteht.

Eine rechteckige Grundplatte mit einem rechteckigen Loch. Das Loch ist so groß, dass auch der größere Kern (für den Ballastschacht, 40 X 10mm, 250mm lang) locker hindurch gezogen werden kann.

Auf die Grundplatte sind zwei Säulen aufgeschraubt. In dem hier abgebildeten Fall aus Alu-Sechskantmaterial.

Darauf ist die Kopfplatte geschraubt.

Durch diese Kopfplatte wird eine M8-Gewindestange gesteckt und in den herauszuziehenden Kern geschraubt.

Nun brauche ich nur noch eine Mutter auf die Gewindestange zu drehen, und schon kann ich die Kerne der Reihe nach gemütlich und ohne Gewaltanwendung aus der Tragfläche ziehen.

Weil die Grundplatte vollflächig auf der Wurzelrippe und dem senkrechten Formrand aufliegt, riskiere ich auch keinerlei Deformierungen an der Tragfläche.

Schaut man genau hin, so kann man (hoffentlich) erkennen, dass der Verbinderkern (30 X 14mm) bereits ein kleines Stück aus der Tragfläche gezogen ist.

Die Mimik ist so simpel, das es sich nach meiner Meinung nicht lohnt, die Form und/oder die Tragfläche mit dem "Gleithammer" zu ärgern, oder?

mfg Paul

Die Kerne für den Tragflächenverbinder und die Ballastkammer müssen irgendwann aus der Tragfläche gezogen werde.

Manche Leute benutzen dazu einen "Gleithammer".

Gleithammer???

In den Tragflächenverbinder-Kern wird eine lange Gewindestange in die Kopfseite geschraubt.

Auf diese Gewindestange wird ein ca. 500g schweres Metallteil aufgeschoben. Zu diesem Zweck ist das Metallteil der Länge nach durchgebohrt.

Dann wird auf des freie Ende der Gewindestange eine Mutter geschraubt.

Und dann geht´s los.... Der Hammer (das durchbohrte Metallteil) wird nun mit kräftigem Schwung von der Tragfläche weg Richtung Gewindestangen-Ende geknallt.

Und zwar so lange, bis der Kern aus der Fläche gezogen ist. PENG - PENG - Peng.......

Kann man so machen.

Mir tut das in der Seele weh cry:

Ich verwende eine einfache Auszugsvorrichtung, die nur aus fünf Einzelteilen besteht.

Eine rechteckige Grundplatte mit einem rechteckigen Loch. Das Loch ist so groß, dass auch der größere Kern (für den Ballastschacht, 40 X 10mm, 250mm lang) locker hindurch gezogen werden kann.

Auf die Grundplatte sind zwei Säulen aufgeschraubt. In dem hier abgebildeten Fall aus Alu-Sechskantmaterial.

Darauf ist die Kopfplatte geschraubt.

Durch diese Kopfplatte wird eine M8-Gewindestange gesteckt und in den herauszuziehenden Kern geschraubt.

Nun brauche ich nur noch eine Mutter auf die Gewindestange zu drehen, und schon kann ich die Kerne der Reihe nach gemütlich und ohne Gewaltanwendung aus der Tragfläche ziehen.

Weil die Grundplatte vollflächig auf der Wurzelrippe und dem senkrechten Formrand aufliegt, riskiere ich auch keinerlei Deformierungen an der Tragfläche.

Schaut man genau hin, so kann man (hoffentlich) erkennen, dass der Verbinderkern (30 X 14mm) bereits ein kleines Stück aus der Tragfläche gezogen ist.

Die Mimik ist so simpel, das es sich nach meiner Meinung nicht lohnt, die Form und/oder die Tragfläche mit dem "Gleithammer" zu ärgern, oder?

mfg Paul

Wie immer schön gemacht Paul. Für deine Verhältnisse ja auch mit kleinem Aufwand

Der Rückwärtshammer (der auch im Maschinenbau gängig und bewährt ist, in der Werkstatt auch Wichser genannt) funktioniert in dem Fall auch oft problemlos und ist eben noch einfacher. Ich respektiere deine Art die Dinge umzusetzen. Sie ist eben oft auch aufwendig und "rentiert" sich erst ab einer bestimmten Anzahl Teile die man bei einem Privatprojekt nicht hat. Aber Rentieren ist letztlich ja auch nicht wichtig, da zählt der eigene Spaß

Der Rückwärtshammer (der auch im Maschinenbau gängig und bewährt ist, in der Werkstatt auch Wichser genannt) funktioniert in dem Fall auch oft problemlos und ist eben noch einfacher. Ich respektiere deine Art die Dinge umzusetzen. Sie ist eben oft auch aufwendig und "rentiert" sich erst ab einer bestimmten Anzahl Teile die man bei einem Privatprojekt nicht hat. Aber Rentieren ist letztlich ja auch nicht wichtig, da zählt der eigene Spaß

Wie üblich bei dir eine sehr saubere Lösung, Paul. Allerdings glaube ich, dass du da eine Weile schraubst, bis du den Verbinder draussen hast. Da die Gewindestange ja so lange sein muss, lässt sich leider keine Stecknuss mit Akkuschrauber einsetzten. Eventuell ist es mit einem Ratschen- Ringschlüssel halbwegs komfortabel. Mit einem normalen Schlüssel wist du sicher eine Weile drehen.

Grüsse

Gerd

Grüsse

Gerd

Ähnliche Themen

- Antworten

- 0

- Aufrufe

- 7K

- Antworten

- 16

- Aufrufe

- 29K

- Antworten

- 17

- Aufrufe

- 18K

- Antworten

- 0

- Aufrufe

- 69K