Hartschale

Hartschale

Hallo Paul !

Dein Modell in Hartschale mit 2190g halte ich auch fuer sehr,sehr sportlich!

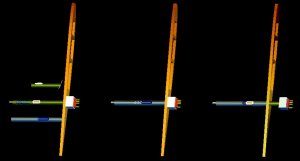

Z.B. Drops 277 in Hartschale (c 100/a 110 /c 140 ) Holmstege 2*5mm Balsa mit Carbon,

Klappenstege 2*2mm mit Carbon ,meiner Meinung nach auch nicht oversized fuer Hartschale,

Rumpf und Leitwerk (32g) auch Leichtbau ,

flugfertig 2450 -2500g .Wo willst Du 300g einsparen, Dein Modell ist

doch fast 300 cm ,also groesser ,das werden keine Hartschalen im klassischem Sinn.

wenn Du dann mit doppeltem Gewicht Vollgas fliegen willst ,wird er schoenes Eigenleben zeigen.

Meine Eigenbauhartschalen Flieger wiegen kaum unter 2900g -3200g (aber an allen Teilen fester

gebaut) wofuer auch ,sind ja Hangflieger ,keine F3J Drachen ,der Leistungsunterschied ist am Hang

kaum spuerbar ,man fliegt sonst eh ballastiert herum !

Zu Deinen Leitwerken ,als Holmsteg wuerde ich auch keine ueberzogenen Trinkhalme einsetzen,

da hohl und Einknickgefaehrdet,wie Du ja schon erlebt hast ,

sondern balsa hochkant beschichtet, Trinkhalme nur fuer Ruderstege ,wenn Hoehe da oder Abschlussteg

Bin eher Praktiker, denn Leichtbau Fetischist

Fliegergruss. Gerhard