Kleinigkeiten sind zu erledigen

! Da ich den Bereich vor der steckbaren Nase nicht für Akkus verwenden kann/möchte, da ich dort aus Schwerpunkt-Gründen die Flare-Zündelektronik samt Kontrolleinheit platziere, werden die Akkus in die Nase kommen. Hinsichtlich CG sowieso besser

! Rasch also aus Pappe eine Schablone erstellt und das passende Brettchen angefertigt und vollflächig mit Klettband bestückt. Wird jedoch erst mit 24h Harz eingeklebt, wenn mehr Klebearbeit anfällt!

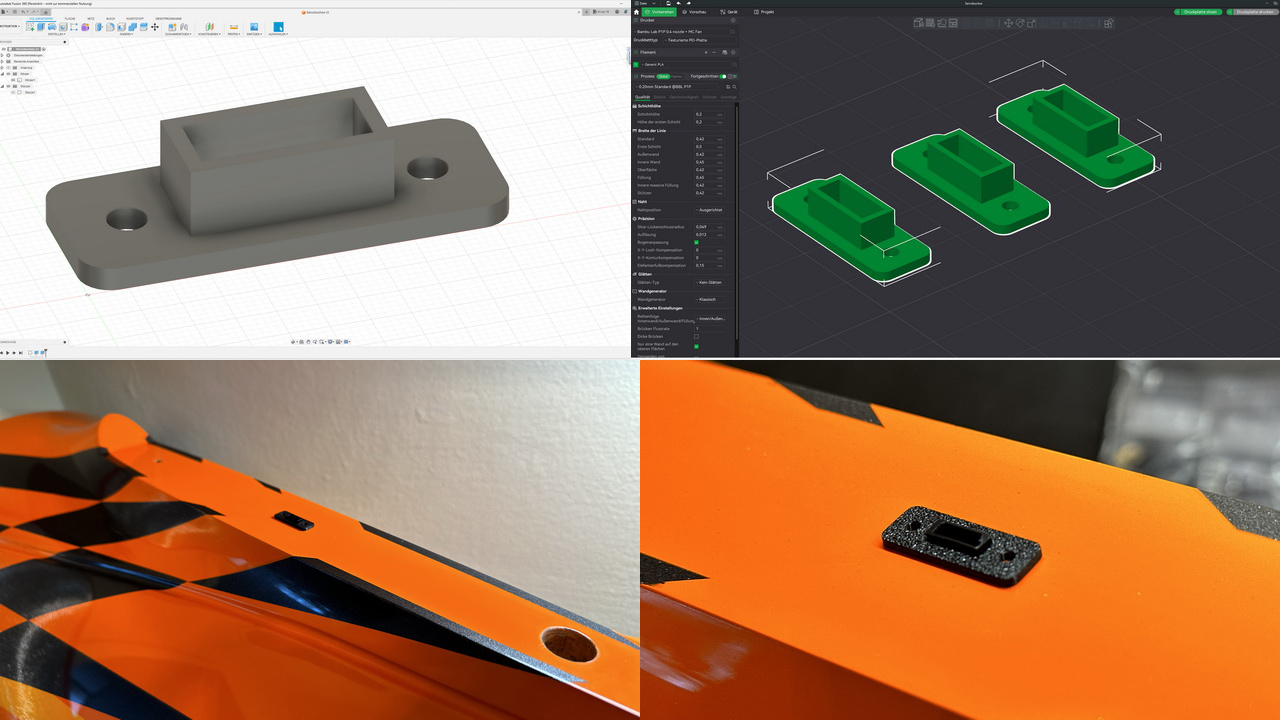

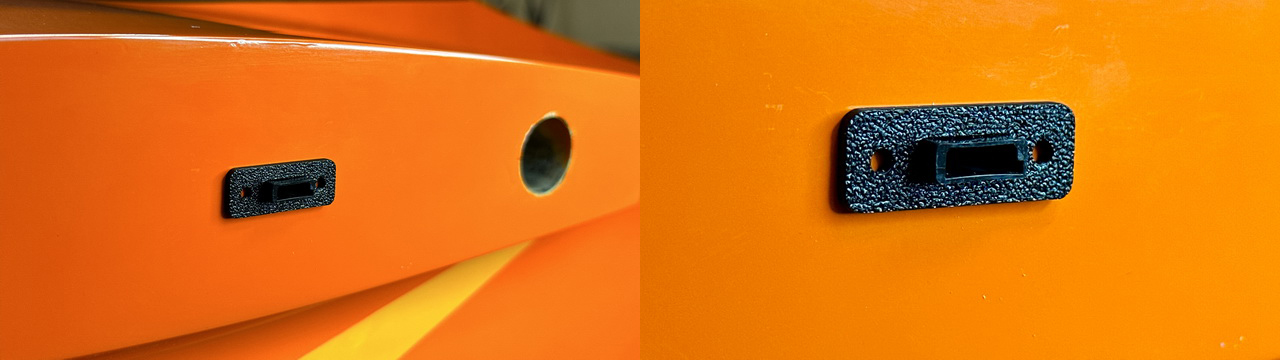

Dann wird auch noch ein Montagekäfig für den Flare-Container benötigt. Diesen hatte ich schon für meine C&C Viper mit Flares entworfen und hat sich dort bewährt. Mußte also nur nochmal gedruckt werden. Diesmal habe ich keine Gewinde mehr in das PETG Material geschitten, sondern habe die Verschraubungen jetzt mit Schmelzgewinden ausgestattet - das hält besser!

Der Vorteil dieses Montagerahmens ist, dass mit Lösen einer Rändelschraube (also ohne Werkzeug) der Klemmhebel geschwenkt und der Container-Halter rasch be- und entladen werden kann; das ist in einer Minute erledigt.

Wie schon angemerkt wird die Position für die Flare-Zündelektronik samt Kontrolleinheit der Bereich vor dem Bugrad sein. Diese ganze Einheit mit 3mm Pappelsperrholz-Brettchen wiegt 150g; dieses Gewicht erspare ich mir aber wieder an geringerer Akku-Kapazität. Somit ist der Abschuss von Flares (außer dem eigentlichen Container mit 320g) gewichtsmäßig fast ein Nullsummenspiel

. Ich erwähne das hier nur so deutlich, da am Anfang des Bauberichtes unter anderem kritische Befürchtungen wegen der 25Kg Grenze angesprochen wurden!

Zitat: (... aber wenn ich von Flares und sonstigem Zubehör lese, kommen mir doch Zweifel, dass dies kein böses Erwachen gibt.)

Für den Flare-Container muss noch die entsprechende Öffnung geschaffen werden. Ich werde vorher in diesem Bereich jedoch noch 2x 80g GFK-Lagen auflaminieren um die Stelle deutlich zu versteifen. Dann geht es wieder mit dem Kabelrouting weiter!

Jetgruß Peter

Es ist zwar an dieser Stelle natürlich schwächer, aber die Abstände sind hier so kurz, dass ich mir hier absolut keine Sorgen machen würde. Mach ich auch immer ähnlich, denn wenn man es hardwaremäßig nicht einstellt muss man das im Sender korrigieren und hat dann immer ein Thema, dass die Ruder dann nicht 100% synchron laufen, weil eben ein Servoarm in Neutrallage bereits leicht schief steht.

Es ist zwar an dieser Stelle natürlich schwächer, aber die Abstände sind hier so kurz, dass ich mir hier absolut keine Sorgen machen würde. Mach ich auch immer ähnlich, denn wenn man es hardwaremäßig nicht einstellt muss man das im Sender korrigieren und hat dann immer ein Thema, dass die Ruder dann nicht 100% synchron laufen, weil eben ein Servoarm in Neutrallage bereits leicht schief steht.

!

! !

! ! Die Tankhalterungen sind einlaminiert. Carbon-Rohre habe ich heute auch bekommen; Tank ist damit schon bestückt und wurde einmal zum Testen eingesetzt - paßt perfekt. Wird aber erst final eingebaut wenn das Kabelrouting erledigt ist.

! Die Tankhalterungen sind einlaminiert. Carbon-Rohre habe ich heute auch bekommen; Tank ist damit schon bestückt und wurde einmal zum Testen eingesetzt - paßt perfekt. Wird aber erst final eingebaut wenn das Kabelrouting erledigt ist. ausgeführt (hatte sie aber vorher schon fix verbunden

ausgeführt (hatte sie aber vorher schon fix verbunden  ).

). !

!

.

.