Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

ANTIKMODELLBAU 2023

- Ersteller WIESEL

- Erstellt am

Dieter Doerr

User

Hallo Helmut,

die Stahlrohr Methode ist insbesondere für weiches und dünnes Balsaholz gut geeignet.

Entspricht aber eher einem "Stanzen".

Wie es bei hartem Sperrholz funktioniert, kann ich leider nicht beurteilen.

Das habe ich noch nicht probiert.

Bei weichem Balsaholz kommen auch scharfe Spiralbohrer oft an ihre Grenzen.

Oftmals schneiden sie da nicht sauber, sondern reißen einfach ganze Fasern mit raus.

Vielleicht ist unter den Mitlesern ein Schreiner der dazu Sachkunde hat.

(Bohren in dünnes weiches Balsaholz.)

Ich bin Metaller, also eher für harte Werkstoffe ausgerüstet.

Viele Grüße, Dieter

die Stahlrohr Methode ist insbesondere für weiches und dünnes Balsaholz gut geeignet.

Entspricht aber eher einem "Stanzen".

Wie es bei hartem Sperrholz funktioniert, kann ich leider nicht beurteilen.

Das habe ich noch nicht probiert.

Bei weichem Balsaholz kommen auch scharfe Spiralbohrer oft an ihre Grenzen.

Oftmals schneiden sie da nicht sauber, sondern reißen einfach ganze Fasern mit raus.

Vielleicht ist unter den Mitlesern ein Schreiner der dazu Sachkunde hat.

(Bohren in dünnes weiches Balsaholz.)

Ich bin Metaller, also eher für harte Werkstoffe ausgerüstet.

Viele Grüße, Dieter

Sichel

User

Guten Morgen,

das Bohren mit dem rotierenden scharfen Röhrle geht auch bei Flugzeugsperrholz bis 3mm,

die Drehzahl darf nicht zu hoch sein, damit es nicht anfängt am Bohrloch zu qualmen.

Bei Sperrholz muss man laufend nachschärfen, mach' ich mit einer spitzen Klinge

an der Innenseite des Rohrs.

So, jetzt aber zurück zum Graubele,

Grüsse, Helmut

das Bohren mit dem rotierenden scharfen Röhrle geht auch bei Flugzeugsperrholz bis 3mm,

die Drehzahl darf nicht zu hoch sein, damit es nicht anfängt am Bohrloch zu qualmen.

Bei Sperrholz muss man laufend nachschärfen, mach' ich mit einer spitzen Klinge

an der Innenseite des Rohrs.

So, jetzt aber zurück zum Graubele,

Grüsse, Helmut

Die Achse des Hebels nach vorne verlegen, dann arbeitet Höhe auf Zug. Also Spiegeln um die Linie Gabelkopf/Kugelgelenk.Nur der Hebel ( Winkel ) muss noch geändert werden, noch besser wäre bei Signal ( Hoch ) für das Höhenruder, wenn die Anlenkung auf Zug ist.

Peter Gernert AMD Mitglied

Dieter Doerr

User

Hallo zusammen,

im Buch "Bauen und Fliegen" von Karl-Heinz Denzin kommt ein guter Hinweis zu einzeln hergestellten Rippen für den Tragflügel.

Gelegentlich kommt es vor, dass nach dem Verputzen die Rippenenden unterschiedlich lang, oder hoch sind und deshalb nicht zur vorgesehenen Endleiste passen. Karl-Heinz Denzin empfiehlt die Rippen im Block soweit zu kürzen bis sie zur Endleiste passen.

Die verursachte Verringerung der Tragflügeltiefe ist dabei weniger schädlich als die sonst an dem Profil herausragende Endleistenkannte entstehenden Wirbel. Auch das aufbauen des Flügels mit exakt gleich langen Rippen ist von Vorteil.

Ich habe das jeweils mit den Rippen vom rechten und linken Flügel separat gemacht.

Es ist ebenso unerheblich ob der rechte oder linke Flügel eine ~1-2 mm unterschiedliche Flügeltiefe haben.

Die Priorität liegt auf gleichlangen Rippen pro Flügelhälfte, damit die Flügel geometrisch exakt aufgebaut werden kann.

Dazu kam wieder der Tellerschleifer zum Einsatz.

Viele Grüße, Dieter

im Buch "Bauen und Fliegen" von Karl-Heinz Denzin kommt ein guter Hinweis zu einzeln hergestellten Rippen für den Tragflügel.

Gelegentlich kommt es vor, dass nach dem Verputzen die Rippenenden unterschiedlich lang, oder hoch sind und deshalb nicht zur vorgesehenen Endleiste passen. Karl-Heinz Denzin empfiehlt die Rippen im Block soweit zu kürzen bis sie zur Endleiste passen.

Die verursachte Verringerung der Tragflügeltiefe ist dabei weniger schädlich als die sonst an dem Profil herausragende Endleistenkannte entstehenden Wirbel. Auch das aufbauen des Flügels mit exakt gleich langen Rippen ist von Vorteil.

Ich habe das jeweils mit den Rippen vom rechten und linken Flügel separat gemacht.

Es ist ebenso unerheblich ob der rechte oder linke Flügel eine ~1-2 mm unterschiedliche Flügeltiefe haben.

Die Priorität liegt auf gleichlangen Rippen pro Flügelhälfte, damit die Flügel geometrisch exakt aufgebaut werden kann.

Dazu kam wieder der Tellerschleifer zum Einsatz.

Viele Grüße, Dieter

Dieter Doerr

User

Hallo zusammen,

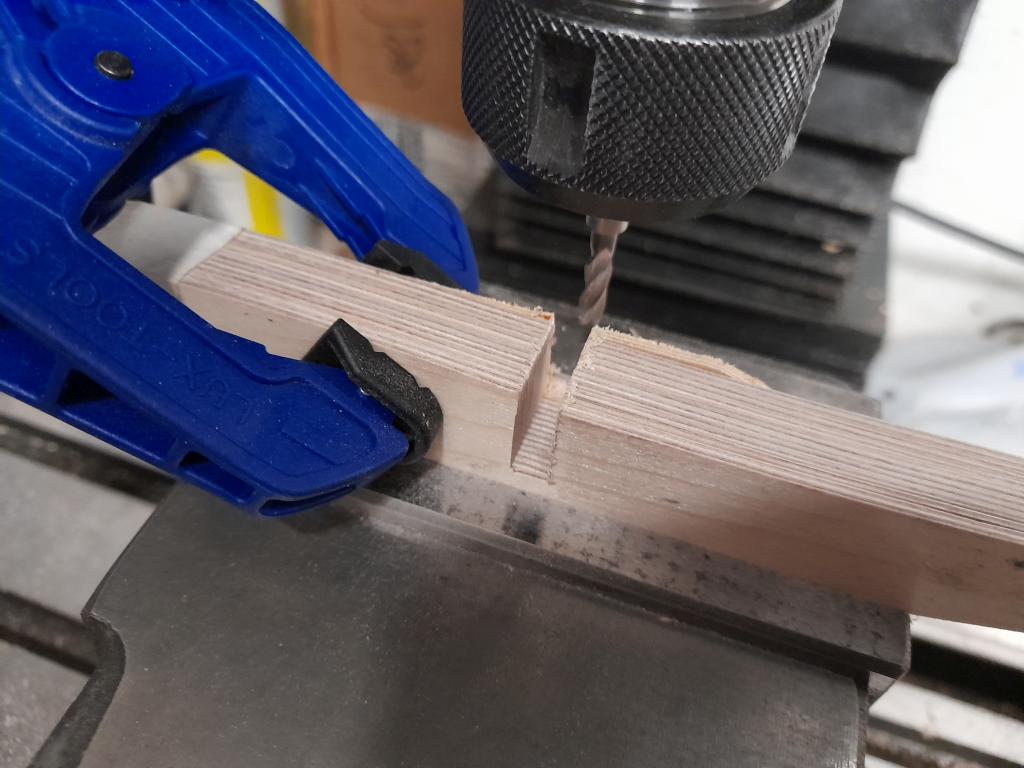

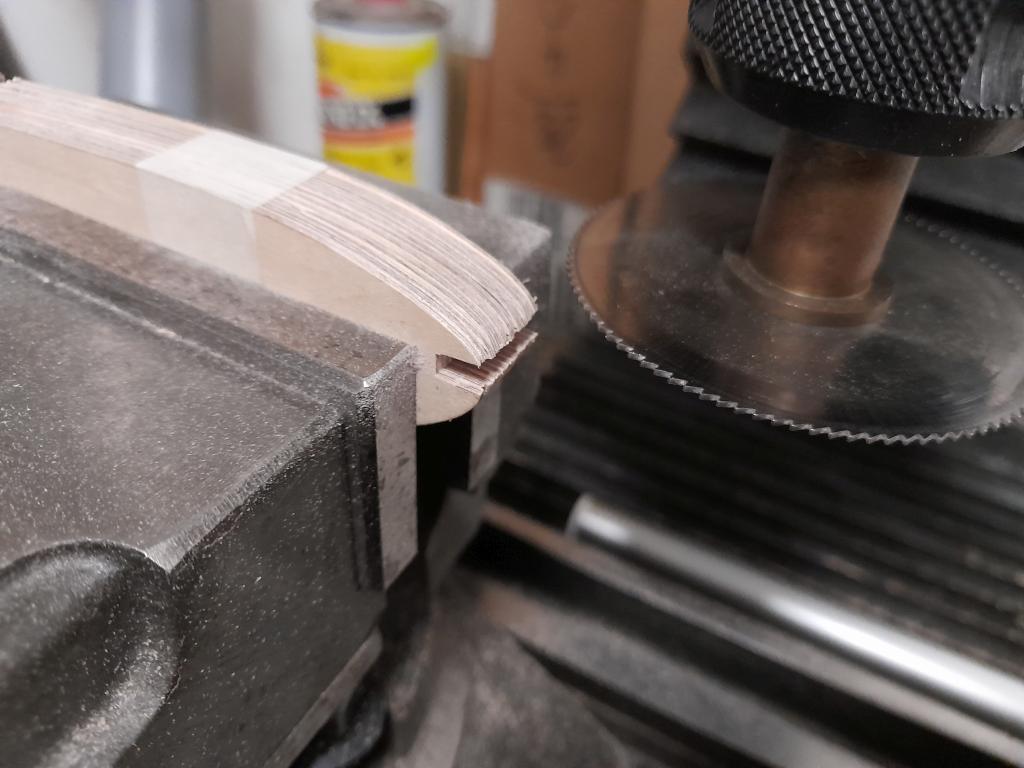

nachdem die Rippen nun gleichlang sind, konnte ich die Nuten für den Hauptholm und die Nasenleiste fräsen, bzw. sägen.

Ebenfalls wieder auf der Fräsmaschine mit der erforderlichen Präzision.

Ich denke, die Bilder sind selbsterklärend, wie es gemacht wurde.

Jetzt müssten noch an den Endleisten die Einsägungen für die Rippen angebracht werden.

Dann könnten bereits die beiden inneren Flügelteile aufgebaut werden.

Zuvor müssen an den Rippen beim Knick zu den Außenflügeln (Ohren) noch die Hauptholmnuten für die zusätzlichen Sperrholzwinkel Verstärkungen erweitert werden.

Das mache ich dann mit einer gröberen Nadelfeile.

Die nach Zeichnung vorgesehenen Aushölungen der Rippen fehlen natürlich auch noch.

Das betrifft erneut die Laubsäge, also dauert der Flächenaufbau noch eine Weile.

Viele Grüße, Dieter

nachdem die Rippen nun gleichlang sind, konnte ich die Nuten für den Hauptholm und die Nasenleiste fräsen, bzw. sägen.

Ebenfalls wieder auf der Fräsmaschine mit der erforderlichen Präzision.

Ich denke, die Bilder sind selbsterklärend, wie es gemacht wurde.

Jetzt müssten noch an den Endleisten die Einsägungen für die Rippen angebracht werden.

Dann könnten bereits die beiden inneren Flügelteile aufgebaut werden.

Zuvor müssen an den Rippen beim Knick zu den Außenflügeln (Ohren) noch die Hauptholmnuten für die zusätzlichen Sperrholzwinkel Verstärkungen erweitert werden.

Das mache ich dann mit einer gröberen Nadelfeile.

Die nach Zeichnung vorgesehenen Aushölungen der Rippen fehlen natürlich auch noch.

Das betrifft erneut die Laubsäge, also dauert der Flächenaufbau noch eine Weile.

Viele Grüße, Dieter

Zuletzt bearbeitet:

Dieter Doerr

User

Hallo zusammen,

zwischenzeitlich wurde wieder ein wenig mit der Laubsäge gearbeitet.

Bei der Innenkontur muss es ja nicht ganz so exakt sein, da kann man auch etwas schneller arbeiten.

Insgesamt waren 18 Rippen mit jeweils 2 Aussparungen zu sägen.

Die 8 Rippen mit der Flächensteckung bleiben ohne Aussparungen.

Die Rippen der beiden inneren Flächenteile links und rechts sind nun fertig vorbereitet.

Viele Grüße, Dieter

zwischenzeitlich wurde wieder ein wenig mit der Laubsäge gearbeitet.

Bei der Innenkontur muss es ja nicht ganz so exakt sein, da kann man auch etwas schneller arbeiten.

Insgesamt waren 18 Rippen mit jeweils 2 Aussparungen zu sägen.

Die 8 Rippen mit der Flächensteckung bleiben ohne Aussparungen.

Die Rippen der beiden inneren Flächenteile links und rechts sind nun fertig vorbereitet.

Viele Grüße, Dieter

Dieter Doerr

User

Hallo zusammen,

mir ist aufgefallen, unser Themenstarter Peter ist schon ein paar Tage offline.

Das ist ungewöhnlich für so einen angaschierten "Power User".

Muss man sich da Sorgen machen?

Bei mir ging es ein kleines Stück weiter.

Da es nicht um einen klassischen "Baubericht" in Peters Thema gehen soll, sondern eher um die Arbeitstechniken,

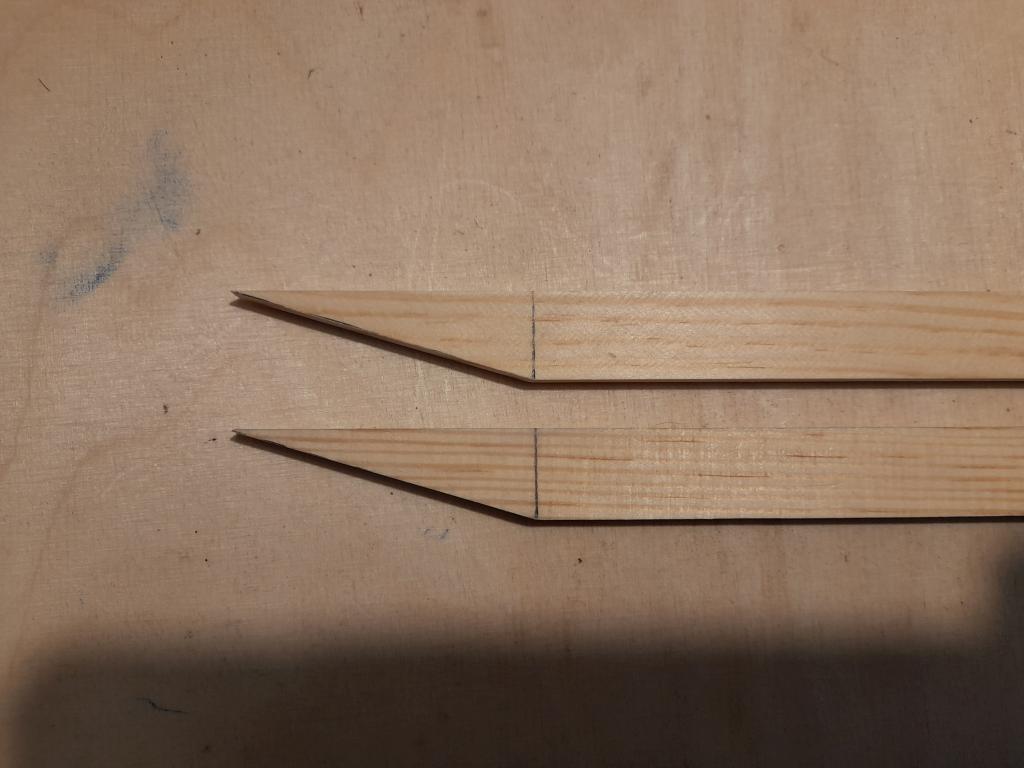

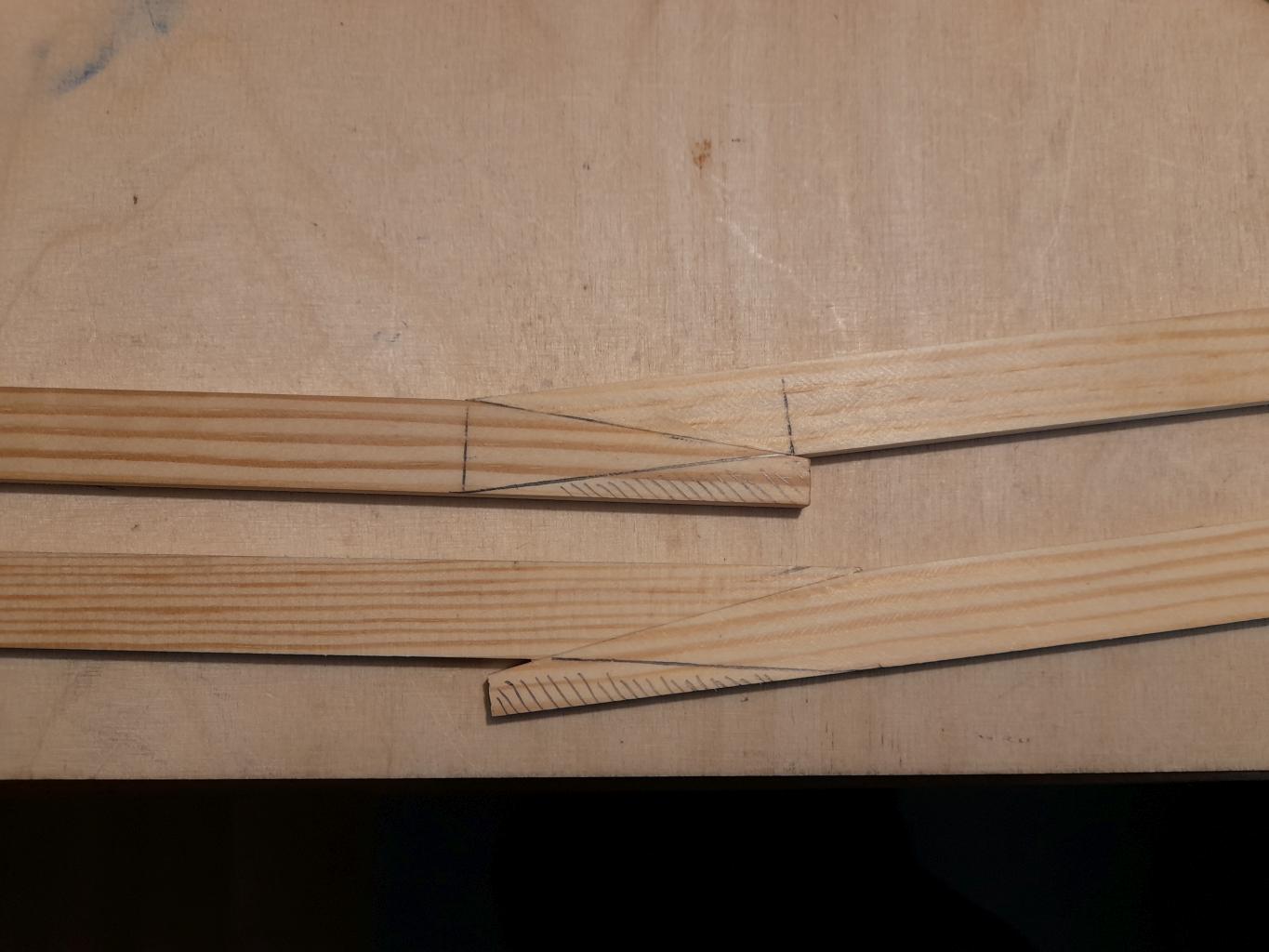

will ich hier das Schäften der beiden Hauptholme beschreiben.

Der Bauplan sieht ein stumpfes Zusammenleimen der Holme an den 8° Knickstellen vor.

Dann werden die Holme beidseitig mit 1 mm Sperrholzwinkeln auf zwei Rippenabstände aufgedoppelt.

Das stumpfe Zusammenleimen wollte ich nicht, sondern ich habe die 15x5 mm Kieferleiste auf eine Rippenlänge geschäftet.

Zuerst habe ich mir eine 1:1 Skizze gemacht, wo ich die erforderlichen Winkel der Schäftung abgenommen hatte.

Dann ging es wieder an die Laubsäge und den Tellerschleifer.

Anschließend wurde die Schäftung auf den Tisch gespannt verleimt.

Die Klebstelle wurde mit Backpapier unterlegt, damit die Holme nicht auf der Werkbank kleben bleiben.

Die Bilder sollten wieder Selbsterklärend sein.

Das letzte Bild unten zeigt eine erste Stellprobe damit man erstmalig die Dimension des Flügels erahnen kann.

Die Außenholme der "Ohren" sind noch etwas auf Überlänge, diese müssen noch ein Stück gekürzt werden.

Ebenso fehlen auch noch die 1 mm Sperrholz Aufdoppelungen an den Knickstellen.

Viele Grüße, Dieter

mir ist aufgefallen, unser Themenstarter Peter ist schon ein paar Tage offline.

Das ist ungewöhnlich für so einen angaschierten "Power User".

Muss man sich da Sorgen machen?

Bei mir ging es ein kleines Stück weiter.

Da es nicht um einen klassischen "Baubericht" in Peters Thema gehen soll, sondern eher um die Arbeitstechniken,

will ich hier das Schäften der beiden Hauptholme beschreiben.

Der Bauplan sieht ein stumpfes Zusammenleimen der Holme an den 8° Knickstellen vor.

Dann werden die Holme beidseitig mit 1 mm Sperrholzwinkeln auf zwei Rippenabstände aufgedoppelt.

Das stumpfe Zusammenleimen wollte ich nicht, sondern ich habe die 15x5 mm Kieferleiste auf eine Rippenlänge geschäftet.

Zuerst habe ich mir eine 1:1 Skizze gemacht, wo ich die erforderlichen Winkel der Schäftung abgenommen hatte.

Dann ging es wieder an die Laubsäge und den Tellerschleifer.

Anschließend wurde die Schäftung auf den Tisch gespannt verleimt.

Die Klebstelle wurde mit Backpapier unterlegt, damit die Holme nicht auf der Werkbank kleben bleiben.

Die Bilder sollten wieder Selbsterklärend sein.

Das letzte Bild unten zeigt eine erste Stellprobe damit man erstmalig die Dimension des Flügels erahnen kann.

Die Außenholme der "Ohren" sind noch etwas auf Überlänge, diese müssen noch ein Stück gekürzt werden.

Ebenso fehlen auch noch die 1 mm Sperrholz Aufdoppelungen an den Knickstellen.

Viele Grüße, Dieter

Patrick Kuban

User

Das kann ich verstehen. Drum hatte ich mir mal eine Schäftungslade gebaut. Schnell und problemlos und billig. Womit ich gar nicht gerechnet hätte: die Hölzer sind nach dem Sägeschnitt verleimfähig. Nicht "geht schon", sondern "ich wüsste nichts nachzuarbeiten".Das stumpfe Zusammenleimen wollte ich nicht, [...]

Kaputte Zollstöcke und die aufzuleimenden Leistenreste fallen eh an. Also kann man sich Q&D mal eine mit dem aktuell benötigten Winkel machen.

servus,

Patrick

Dieter Doerr

User

Hallo Patrick,

wie immer, es führen "viele Wege nach Rom".

Auch dein Weg führt zum Ziel, gut gemacht.

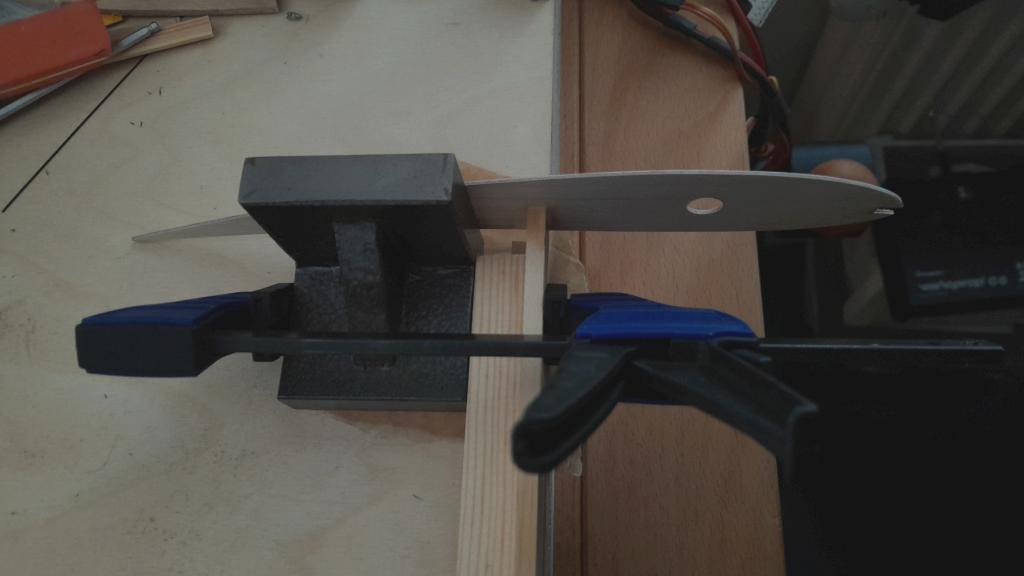

Ich hätte noch einen kleinen Nachtrag.

Die Rippen, hier ja nur 1 mm dick sind fummelig zum exakten positionieren zur Verklebung am Holm.

Daher nehme ich als Positionierhilfe einen kleinen Winkel aus Grauguß.

Die Rippe wird mit kleinen Magneten am Winkel gehalten und kann sauber in Position zur Verklebung gebracht werden.

Wobei das "kuffige" das Halten der Rippe mit den Magneten ist.

Viele Grüße

wie immer, es führen "viele Wege nach Rom".

Auch dein Weg führt zum Ziel, gut gemacht.

Ich hätte noch einen kleinen Nachtrag.

Die Rippen, hier ja nur 1 mm dick sind fummelig zum exakten positionieren zur Verklebung am Holm.

Daher nehme ich als Positionierhilfe einen kleinen Winkel aus Grauguß.

Die Rippe wird mit kleinen Magneten am Winkel gehalten und kann sauber in Position zur Verklebung gebracht werden.

Wobei das "kuffige" das Halten der Rippe mit den Magneten ist.

Viele Grüße

Kieferleisten schäften

Hallo zusammen, für mein neues Projekt benötige ich mal eure Erfahrung. Es handelt sich um eine Piper J3 mit 3,6 m Spannweite. Das Rumpfgerüst wird größten Teils aus 8*8 mm Kieferleisten hergestellt. Da es zwei sehr lange Rumpfstreben gibt, bin ich hier gezwungen die Kieferleisten in der...

Dieter Doerr

User

Hallo zusammen,

Peter unser Themenstarter war seit vergangenem Sonntag nicht mehr aktiv.

Dann halte ich hier mal die Stellung bis er hoffentlich wieder kommt und zeige kleine Baufortschritte an meinem Graubele 3.

Ich bin gerade am Aufbau des rechten Innenflügels.

Geheimnisse um eingesetzte Bautechniken gibt es dazu keine.

Es ist einfach nur eine sorgfältige Verklebung in Form, Lage und Qualität einzuhalten.

Bevor die Rippe am 8° Holmknick unter einem 4° Winkel gesetzt werden konnte,

musste noch die beidseitige 1 mm Sperrholzaufdoppelung am Holm verklebt werden.

Dazu musste auch die Rippe am Knick von einer 5 mm Holmnut auf eine 7 mm Nut symmetrisch aufgefeilt werden.

Viele Grüße, Dieter

Peter unser Themenstarter war seit vergangenem Sonntag nicht mehr aktiv.

Dann halte ich hier mal die Stellung bis er hoffentlich wieder kommt und zeige kleine Baufortschritte an meinem Graubele 3.

Ich bin gerade am Aufbau des rechten Innenflügels.

Geheimnisse um eingesetzte Bautechniken gibt es dazu keine.

Es ist einfach nur eine sorgfältige Verklebung in Form, Lage und Qualität einzuhalten.

Bevor die Rippe am 8° Holmknick unter einem 4° Winkel gesetzt werden konnte,

musste noch die beidseitige 1 mm Sperrholzaufdoppelung am Holm verklebt werden.

Dazu musste auch die Rippe am Knick von einer 5 mm Holmnut auf eine 7 mm Nut symmetrisch aufgefeilt werden.

Viele Grüße, Dieter

Dieter Doerr

User

Hallo zusammen,

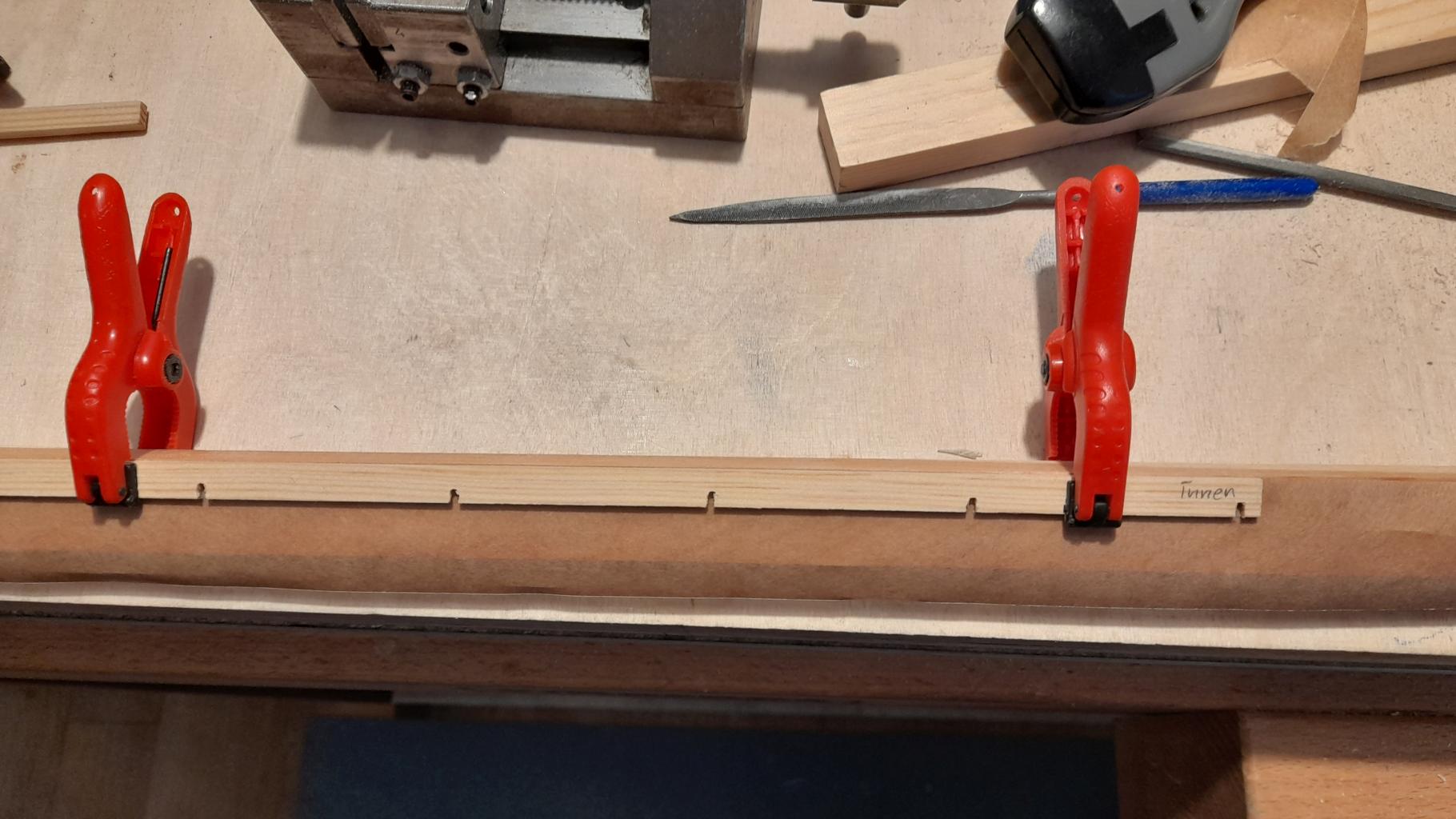

weiter ging es an der Endleiste.

Diese ist aus Kiefer in der Abmessung 2x7 mm.

Für die Verklebung der Rippen habe ich sie gemäß der Rippenabstände mit der Laubsäge auf 3 mm Tiefe eingesägt

und anschließend den Sägeschlitz mit einer kleinen Nadelfeile auf die Breite von ca. 1 mm fertig gefeilt.

Für die Verklebung der Endleiste habe ich eine große Kieferleiste als Auflagefläche auf der Flügelunterseite gespannt.

Dadurch wird gewährleistet, dass die untere Hohlprofilkontur sich nahtlos ohne Stufe in der Endleiste fortsetzt.

Eine Zwischenlage von Backpapier verhindert das festkleben auf der Hilfsleiste.

Viele Grüße, Dieter

weiter ging es an der Endleiste.

Diese ist aus Kiefer in der Abmessung 2x7 mm.

Für die Verklebung der Rippen habe ich sie gemäß der Rippenabstände mit der Laubsäge auf 3 mm Tiefe eingesägt

und anschließend den Sägeschlitz mit einer kleinen Nadelfeile auf die Breite von ca. 1 mm fertig gefeilt.

Für die Verklebung der Endleiste habe ich eine große Kieferleiste als Auflagefläche auf der Flügelunterseite gespannt.

Dadurch wird gewährleistet, dass die untere Hohlprofilkontur sich nahtlos ohne Stufe in der Endleiste fortsetzt.

Eine Zwischenlage von Backpapier verhindert das festkleben auf der Hilfsleiste.

Viele Grüße, Dieter

Ich finde es gut wie der Beitrag sich entwickelt, mit Beiträgen auch von anderen Antikmodellbaufreunden.

Da kann ich nur zustimmen Peter. Schade dass der Thread “Antikmodellbau 2023” heisst. Jetzt müssen wir in 2,5 Monaten schon wieder aufhören.

Dieter Doerr

User

Hallo Peter,

deine neue Pendelleitwerk Lagerung und Anlenkung kann ich mir mit dem letzten Bild noch nicht richtig vorstellen.

Wenn du damit soweit fertig geworden bist, würde ich mich über Detail Bilder freuen.

Das Thema wird mich auch noch beschäftigen, wenn ich am Rumpf angekommen bin.

Anbei noch ein Detail Bild zur Endleistenverklebung.

Rippen 1 mm breit, Endleiste 2 x 7 mm Querschnitt.

Rippen 3 mm tief eingelassen.

Viele Grüße, Dieter

deine neue Pendelleitwerk Lagerung und Anlenkung kann ich mir mit dem letzten Bild noch nicht richtig vorstellen.

Wenn du damit soweit fertig geworden bist, würde ich mich über Detail Bilder freuen.

Das Thema wird mich auch noch beschäftigen, wenn ich am Rumpf angekommen bin.

Anbei noch ein Detail Bild zur Endleistenverklebung.

Rippen 1 mm breit, Endleiste 2 x 7 mm Querschnitt.

Rippen 3 mm tief eingelassen.

Viele Grüße, Dieter

Ähnliche Themen

- Antworten

- 0

- Aufrufe

- 2K

- Gesperrt

- Antworten

- 139

- Aufrufe

- 20K

- Antworten

- 6

- Aufrufe

- 2K