Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Black Horse VIPERJET 120 EDF 1885mm * NEUHEIT 2018 *

- Ersteller Michael R.

- Erstellt am

max-1969

User

Auch der zweite Blitzer an der Rumpfunterseite wurde noch verbaut.

Hi Peter ... somit ist Deine Beleuchtung also schon komplett

.... Landescheinwerfer, Positionslichter und Blitzer in den Winglets und im Rumpf oben sowie unten ebenfalls Blitzer .... hattest Du hier wo Vorlagen von den Positionen, oder einfach "frei Schnauze" ?? .... hab wie kürzlich erwähnt nach Fotos von original Vipers gesucht und eben kaum etwas erkennbares gefunden,

.... Landescheinwerfer, Positionslichter und Blitzer in den Winglets und im Rumpf oben sowie unten ebenfalls Blitzer .... hattest Du hier wo Vorlagen von den Positionen, oder einfach "frei Schnauze" ?? .... hab wie kürzlich erwähnt nach Fotos von original Vipers gesucht und eben kaum etwas erkennbares gefunden,  wo man genauer ausmachen könnte wo die Lichter so liegen.

wo man genauer ausmachen könnte wo die Lichter so liegen.

Um den Impeller einbauen zu können, wurden noch, nachdem die Klebestellen gut angeschliffen waren, die Befestigungslaschen mit UHU Endfest 300 aufgeklebt.

Hast Du Dir hier eine Vorrichtung gebaut, um die Laschen anzukleben, damit dass genau sitzt?

Hab bei meinem 110er eine kleine Schablone aus Styrodur geschnitten, damit das gut passt ... überlege, ob ich das hier auch nochmals mache, oder einfach 2 Holzstückchen auf die richtige Länge zuschneide, diese beim Kleben seitlich beistelle und fertig.

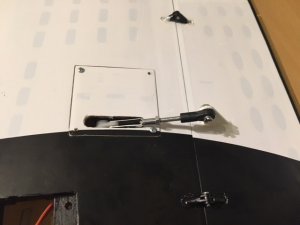

Ich habe mittlerweile auch ein Querruder und eine Landeklappe angelenkt.

Beim Querruder habe ich nun doch aussen einhängen können und bekomme ca. 25mm Ausschlag je Seite.

Die Anlenkung bei den Landeklappen gefällt mir noch nicht zu 100%, da sogar das wenige Spiel im Kugelkopf dazu führt, dass das Ruder sich auf der Hinterseite ca. 2-3mm von Hand bewegen lässt obwohl ich am Servo bereits den kleinsten Servohebel (die runde Scheibe) verwendet habe und dort überall kaum Spiel habe.

Ausschlag habe ich trotz dem kleinen Hebel so noch jede Menge.

eingefahren ....

ausgefahren ...

Werde hier evtl. noch einen anderen Kugelkopf und / oder einen Alu Servohebel testen. Die 2. Fläche werde ich auch in der Form ausführen.

hps

Vereinsmitglied

Servus Walter,Peter hasst du den deine Haube schon verklebt? Hast du kein Piloten aus Gewichtsgründen ein gebaut oder täusche ich mich da auf dem Bild.

nein, das täuscht auf dem Bild, die Haube ist noch nicht verklebt; ein Pilot kommt natürlich rein!

Hallo Markus,

ich habe das Lichtsystem weniger aus Vorbildgründen eingebaut, sondern es soll mir eher das Erkennen von Fluglagen erleichtern. Trotzdem dürften die Lichter zumindest an Positionen sitzen, wo sie an manntragenden Flugzeugen grundsätzlich verbaut werden. Mir ist das aber nicht so wichtig, ob das genau paßt

.

.Licht wird auf einen 3-Stufen Schalter gelegt. Schalter oben „alles aus“, Schalter Mittenstellung „NAV/Positionslichter und ACL/Blitzer an“ und Schalter unten „zusätzlich Landescheinwerfer an“.

Laschen ankleben am Impeller: schnell erledigt > mit Maßband Umfang ermittelt > jeweils am 1/2 Umfang mit spitzem Messer eine Markierung eingeritzt > mit 90 Grad Eisenwinkel eine Linie geritzt > an 1/2 Länge/Breite des Impellergehäuses jeweils 2 Markierungen auf Höhe der zu verklebenden Laschen im Abstand von ca. 5cm geritzt und diese verbunden > ergo Fadenkreuz > fertig. Nun die erste Lasche ankleben und an den Markierungen ausrichten und sobald der Kleber angezogen hat die zweite Lasche ankleben. Die Laschen sind übrigens herstellerseitig mit einer Art Moosgummiauflage versehen. Diese dämpfen Schwingungen des EDF bzw. verzeihen eine evt. nicht 100%ige parallele Verklebung der Laschen

.

.Jetgruß Peter

Zuletzt bearbeitet:

hps

Vereinsmitglied

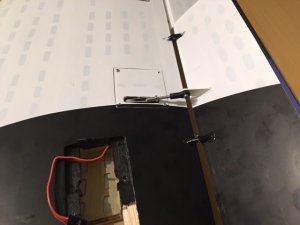

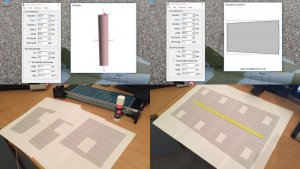

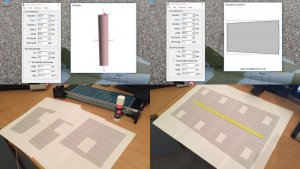

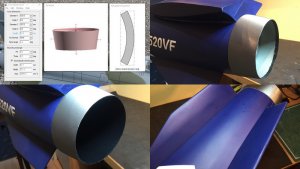

So, bevor es mit dem Einbau des Impellers weiter geht, muss zunächst ein Schubrohr gebaut werden. Ich bin nicht unbedingt ein Freund von stark eingeengten Schubrohren, deshalb habe ich mich für einen Auslaßdurchmesser von 103mm entschieden. Ein guter Kompromiss wie ich denke! Als Folie verwende ich für 120er EDF's 0,4mm dicke Folie. Es ginge zwar sicher noch dünner und damit auch leichter, doch ist mir hier die Stabilitätsreserve wichtiger.

Entworfen wird die Hülle des Rohres mit dem Programm "cone_layout". In diesem werden der Anfang- und Enddurchmesser sowie die Länge eingegeben. Das Programm entwirft nun das "ausgerollte" Rohr. Dieses wird nun auf mehrere A4-Blätter ausgedruckt. Da sinnvollerweise auch Schnittmarken mitgedruckt werden, können nun die Blätter so leicht zusammengeklebt werden und man erhält eine Schnittschablone für das Rohr:

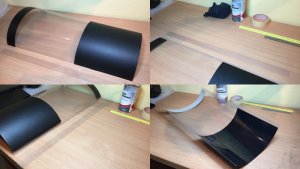

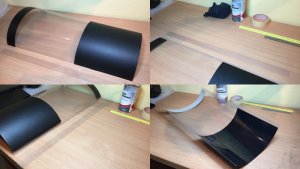

Diese Schablone wird nun auf die Folie leicht angeklebt und das Teil ausgeschnitten. Da man später durch die Transparenz der Folie die Spanten und Innenwände des Rumpf sehen würde, habe ich am Ende an der Außenseite ca. 25cm lang schwarze Klebefolie (Oracal) aufkaschiert. Damit wird das Schubrohr bei Betrachtung des Jets von hinten durchgehend schwarz erscheinen. Mir gefällt das so einfach besser .

.

Dann wird noch ein ca. 3cm dicker Folienstreifen zum Verkleben ausgeschnitten. Dieser wird dann außen am Rohr verklebt!!! Die zu verklebenden Teile werden mit 240er Schleifpapier angeschliffen und mit Nitroverdünnung entfettet. Jetzt wird die 1/2 Klebefläche des Folienstreifens und die erste Verbindungsfläche des Rohres mit UHU Por vorbereitet, 2-3 Min abgelüftet und miteinander verbunden und gut verpreßt (ich nehme sogar einen Hammer um nachzuhelfen ). Dieses Prozedere wiederholt sich nun mit der zweiten Klebefläche. Da die Folie durch die Lagerung bereits ein wenig vorgebogen ist, geht das Zusammenfügen ganz gut. Man fängt dabei an einem Ende an und arbeitet sich so die Länge des Rohres durch (leichter geht es mit vier Händen

). Dieses Prozedere wiederholt sich nun mit der zweiten Klebefläche. Da die Folie durch die Lagerung bereits ein wenig vorgebogen ist, geht das Zusammenfügen ganz gut. Man fängt dabei an einem Ende an und arbeitet sich so die Länge des Rohres durch (leichter geht es mit vier Händen  ). Mit einem Rohr, Hammerstiel oder Ähnlichem drückt man noch so gut und stark es geht die überlappenden Teile zusammen. So erhält man ein perfektes Schubrohr, das innen komplett rund und ohne Stufen ist. Zuletzt noch impellerseitig und im Mittelteil ein Gewebeband und fertig ist das Rohr:

). Mit einem Rohr, Hammerstiel oder Ähnlichem drückt man noch so gut und stark es geht die überlappenden Teile zusammen. So erhält man ein perfektes Schubrohr, das innen komplett rund und ohne Stufen ist. Zuletzt noch impellerseitig und im Mittelteil ein Gewebeband und fertig ist das Rohr:

Für den Einbau muss der Abschlußspant und auch die Nozzle noch überarbeitet werden. Details dazu folgen - muss wieder bauen gehe !

!

Jetgruß Peter

PS: Am letzten Foto täuscht die Perspektive etwas. Der Auslaß (langes schwarze Teil) hat 103mm, impellerseitig 123mm Durchmesser.

Entworfen wird die Hülle des Rohres mit dem Programm "cone_layout". In diesem werden der Anfang- und Enddurchmesser sowie die Länge eingegeben. Das Programm entwirft nun das "ausgerollte" Rohr. Dieses wird nun auf mehrere A4-Blätter ausgedruckt. Da sinnvollerweise auch Schnittmarken mitgedruckt werden, können nun die Blätter so leicht zusammengeklebt werden und man erhält eine Schnittschablone für das Rohr:

Diese Schablone wird nun auf die Folie leicht angeklebt und das Teil ausgeschnitten. Da man später durch die Transparenz der Folie die Spanten und Innenwände des Rumpf sehen würde, habe ich am Ende an der Außenseite ca. 25cm lang schwarze Klebefolie (Oracal) aufkaschiert. Damit wird das Schubrohr bei Betrachtung des Jets von hinten durchgehend schwarz erscheinen. Mir gefällt das so einfach besser

.

.Dann wird noch ein ca. 3cm dicker Folienstreifen zum Verkleben ausgeschnitten. Dieser wird dann außen am Rohr verklebt!!! Die zu verklebenden Teile werden mit 240er Schleifpapier angeschliffen und mit Nitroverdünnung entfettet. Jetzt wird die 1/2 Klebefläche des Folienstreifens und die erste Verbindungsfläche des Rohres mit UHU Por vorbereitet, 2-3 Min abgelüftet und miteinander verbunden und gut verpreßt (ich nehme sogar einen Hammer um nachzuhelfen

). Dieses Prozedere wiederholt sich nun mit der zweiten Klebefläche. Da die Folie durch die Lagerung bereits ein wenig vorgebogen ist, geht das Zusammenfügen ganz gut. Man fängt dabei an einem Ende an und arbeitet sich so die Länge des Rohres durch (leichter geht es mit vier Händen

). Dieses Prozedere wiederholt sich nun mit der zweiten Klebefläche. Da die Folie durch die Lagerung bereits ein wenig vorgebogen ist, geht das Zusammenfügen ganz gut. Man fängt dabei an einem Ende an und arbeitet sich so die Länge des Rohres durch (leichter geht es mit vier Händen  ). Mit einem Rohr, Hammerstiel oder Ähnlichem drückt man noch so gut und stark es geht die überlappenden Teile zusammen. So erhält man ein perfektes Schubrohr, das innen komplett rund und ohne Stufen ist. Zuletzt noch impellerseitig und im Mittelteil ein Gewebeband und fertig ist das Rohr:

). Mit einem Rohr, Hammerstiel oder Ähnlichem drückt man noch so gut und stark es geht die überlappenden Teile zusammen. So erhält man ein perfektes Schubrohr, das innen komplett rund und ohne Stufen ist. Zuletzt noch impellerseitig und im Mittelteil ein Gewebeband und fertig ist das Rohr:

Für den Einbau muss der Abschlußspant und auch die Nozzle noch überarbeitet werden. Details dazu folgen - muss wieder bauen gehe

!

!Jetgruß Peter

PS: Am letzten Foto täuscht die Perspektive etwas. Der Auslaß (langes schwarze Teil) hat 103mm, impellerseitig 123mm Durchmesser.

Zuletzt bearbeitet:

max-1969

User

schön gelöst

schön gelöst

Hallo Peter!

Wie von Dir gewohnt schön gelöst. Ich habe das bei meiner Hawk deutlich "rustikaler" gemacht gehabt in dem ich nur die beiden Umfänge (Impellerseite uns Auslassseite) ausgerechnet habe, dann 25mm Zugabe gegeben habe und einfach ein Trapez ausgeschnitten habe.

Ich habe das bei meiner Hawk deutlich "rustikaler" gemacht gehabt in dem ich nur die beiden Umfänge (Impellerseite uns Auslassseite) ausgerechnet habe, dann 25mm Zugabe gegeben habe und einfach ein Trapez ausgeschnitten habe.

Dann mit Tesaband geheftet und mit einem durchsichtigen 50mm Paketband außen verklebt und innen mit etwas Acrylfarbe schwarz gesprüht. Hat in der Hawk bisher gut gehalten, allerdings sind dort auch 2 Spanten, die das Rohr sehr fest halten und dies kann dort gar nicht aus.

So wie hier beschrieben schaut das deutlich besser aus.

schön gelöst

Hallo Peter!

Wie von Dir gewohnt schön gelöst.

Ich habe das bei meiner Hawk deutlich "rustikaler" gemacht gehabt in dem ich nur die beiden Umfänge (Impellerseite uns Auslassseite) ausgerechnet habe, dann 25mm Zugabe gegeben habe und einfach ein Trapez ausgeschnitten habe.

Ich habe das bei meiner Hawk deutlich "rustikaler" gemacht gehabt in dem ich nur die beiden Umfänge (Impellerseite uns Auslassseite) ausgerechnet habe, dann 25mm Zugabe gegeben habe und einfach ein Trapez ausgeschnitten habe.

Dann mit Tesaband geheftet und mit einem durchsichtigen 50mm Paketband außen verklebt und innen mit etwas Acrylfarbe schwarz gesprüht. Hat in der Hawk bisher gut gehalten, allerdings sind dort auch 2 Spanten, die das Rohr sehr fest halten und dies kann dort gar nicht aus.

So wie hier beschrieben schaut das deutlich besser aus.

max-1969

User

Die Nozzle ?

LG Frank

Jep, der Auspuff

(Nozzle= Düse) hat nur 97mm Auslaßdurchmesser, da muss etwas getan werden um auf 103mm zu kommen.

(Nozzle= Düse) hat nur 97mm Auslaßdurchmesser, da muss etwas getan werden um auf 103mm zu kommen.max-1969

User

Sorry, ich fliege zwar schon sehr lange, bin aber neu bei den Impellern

LG Frank

Kein Problem ... geht mir auch so und oft google ich zur Sicherheit nochmals bevor ich wieder was durcheinanderbringe.

hps

Vereinsmitglied

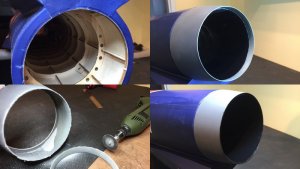

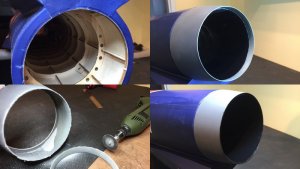

Zur Erklärung und Veranschaulichung der Modifikation an der Düse (Nozzle  ) hier noch ein paar Bilder. Am Abschlußspant musste ich noch etwas Material wegnehmen, um mit dem Schubrohr raus zu kommen. An der Düse war der Durchmesser auch noch etwas zu erweitern und es wurde ca. 1cm am Ende abgeschnitten, damit der Auslaßdurchmesser von 103mm gegeben war. An der Stirnfläche und 5-6mm an der Innenkante der Düse wurde mit schwarzer Farbe noch etwas "verschönert". So paßte das ganz gut:

) hier noch ein paar Bilder. Am Abschlußspant musste ich noch etwas Material wegnehmen, um mit dem Schubrohr raus zu kommen. An der Düse war der Durchmesser auch noch etwas zu erweitern und es wurde ca. 1cm am Ende abgeschnitten, damit der Auslaßdurchmesser von 103mm gegeben war. An der Stirnfläche und 5-6mm an der Innenkante der Düse wurde mit schwarzer Farbe noch etwas "verschönert". So paßte das ganz gut:

Der Jetfan durfte mal Platz nehmen ; das Schubrohr paßt saugend auf den Fan; ein Arbeitsschritt wieder erledigt

; das Schubrohr paßt saugend auf den Fan; ein Arbeitsschritt wieder erledigt  .

.

Als nächstes wird die Montage des Reglers sowie die elektr. Verbindung zum Fan zu erledigen sein.

Man kann sich natürlich auch ein Schubrohr mit den für die beiliegende Düse passenden Durchmesser von 97mm (innen dann eher 96mm) machen. Das wird genauso funkionieren und etwas mehr Strahlgeschwindigkeit bringen bei minimal geringeren Standschub. Aber jeder hat da seine eigenen Vorlieben und Vorstellungen und mit dem, wie er sein eigenes Modell baut, Recht

!

!

Jetgruß Peter

) hier noch ein paar Bilder. Am Abschlußspant musste ich noch etwas Material wegnehmen, um mit dem Schubrohr raus zu kommen. An der Düse war der Durchmesser auch noch etwas zu erweitern und es wurde ca. 1cm am Ende abgeschnitten, damit der Auslaßdurchmesser von 103mm gegeben war. An der Stirnfläche und 5-6mm an der Innenkante der Düse wurde mit schwarzer Farbe noch etwas "verschönert". So paßte das ganz gut:

) hier noch ein paar Bilder. Am Abschlußspant musste ich noch etwas Material wegnehmen, um mit dem Schubrohr raus zu kommen. An der Düse war der Durchmesser auch noch etwas zu erweitern und es wurde ca. 1cm am Ende abgeschnitten, damit der Auslaßdurchmesser von 103mm gegeben war. An der Stirnfläche und 5-6mm an der Innenkante der Düse wurde mit schwarzer Farbe noch etwas "verschönert". So paßte das ganz gut:

Der Jetfan durfte mal Platz nehmen

; das Schubrohr paßt saugend auf den Fan; ein Arbeitsschritt wieder erledigt

; das Schubrohr paßt saugend auf den Fan; ein Arbeitsschritt wieder erledigt  .

.Als nächstes wird die Montage des Reglers sowie die elektr. Verbindung zum Fan zu erledigen sein.

Man kann sich natürlich auch ein Schubrohr mit den für die beiliegende Düse passenden Durchmesser von 97mm (innen dann eher 96mm) machen. Das wird genauso funkionieren und etwas mehr Strahlgeschwindigkeit bringen bei minimal geringeren Standschub. Aber jeder hat da seine eigenen Vorlieben und Vorstellungen und mit dem, wie er sein eigenes Modell baut, Recht

!

!Jetgruß Peter

Zuletzt bearbeitet:

hps

Vereinsmitglied

Servus Frank,Sorry, ich fliege zwar schon sehr lange, bin aber neu bei den Impellern

schön, dass dich die Impeller-Fliegerei infiziert hat. Du bist ja inzwischen auch recht umtriebig was EDF betrifft

. Verfolge auch mit großem Interesse deinen Bau der F-16. Viel Spaß und Erfolg noch dabei!

. Verfolge auch mit großem Interesse deinen Bau der F-16. Viel Spaß und Erfolg noch dabei!Jetgruß Peter

max-1969

User

Gewichtsfetischist

Gewichtsfetischist

Auf welche "blöden" Ideen man als bekennender Gewichtsfetischist kommt, wenn noch einige wichtige Teile zum Weiterbauen fehlen und man zuviel Zeit hat .....

Mir ist vom RCIII fliegen der Tick geblieben, überall wo es nur irgendwie geht Gewicht einzusparen (ohne die Funktion zu beeinträchtigen) ... das kann ich auch hier nicht ganz ablegen

Auf der anderen Seite geht so ein schöner Jet ohne Pilot auch nicht und so habe ich mir den Pilot und die Kabinenhaube mal angesehen ob nicht doch noch etwas geht.

Und beim Piloten bin ich auf alle Fälle mal bei den riesen Klebepatzen bei den Händen fündig geworden. Nachdem auch noch etwas in seinem Kopf gescheppert hat habe

ich auch noch eine inversive Kopf OP angeschlossen

In Anbetracht des Gesamtgewichts sind die 5g eingespartes Gewicht beim Piloten lächerlich (von ursprünglich 44 auf 39g), aber es läppert sich vermutlich am Schluss zusammen ...

So sieht der Pilot nun von innen aus ... außen zu 100% ident

... und so darf er im Cockpit Platz nehmen

... und so darf er im Cockpit Platz nehmen

Bei den Händen könnte man sicher noch mehr wegnehmen ... aber wir wollen ja nicht gleich übertreiben

Gewichtsfetischist

Auf welche "blöden" Ideen man als bekennender Gewichtsfetischist kommt, wenn noch einige wichtige Teile zum Weiterbauen fehlen und man zuviel Zeit hat .....

Mir ist vom RCIII fliegen der Tick geblieben, überall wo es nur irgendwie geht Gewicht einzusparen (ohne die Funktion zu beeinträchtigen) ... das kann ich auch hier nicht ganz ablegen

Auf der anderen Seite geht so ein schöner Jet ohne Pilot auch nicht und so habe ich mir den Pilot und die Kabinenhaube mal angesehen ob nicht doch noch etwas geht.

Und beim Piloten bin ich auf alle Fälle mal bei den riesen Klebepatzen bei den Händen fündig geworden. Nachdem auch noch etwas in seinem Kopf gescheppert hat habe

ich auch noch eine inversive Kopf OP angeschlossen

In Anbetracht des Gesamtgewichts sind die 5g eingespartes Gewicht beim Piloten lächerlich (von ursprünglich 44 auf 39g), aber es läppert sich vermutlich am Schluss zusammen ...

So sieht der Pilot nun von innen aus ... außen zu 100% ident

... und so darf er im Cockpit Platz nehmen

... und so darf er im Cockpit Platz nehmen

Bei den Händen könnte man sicher noch mehr wegnehmen ... aber wir wollen ja nicht gleich übertreiben

hps

Vereinsmitglied

Da mir die graue Nozzle so gar nicht gefallen wollte, kam "cone layout" nochmal zum Einsatz  . Ich wollte ihr ein wenig "Metalltouch" verleihen. Da ich noch von meinen früheren Folienprojekten eine Metall-Klebefolie (gebürstetes Metall, kommt auf den Fotos nicht richtig rüber) vorrätig hatte, wurde diese verwendet. Eine Vorlage entworfen (wobei ich ein paar Millimeter in der Tiefe zugab, da durch die leichte Bombierung der Nozzle es schwierig ist, ein passgenaues Folienstück genau aufzubringen). Der Überstand wird mit einem scharfen Messen weggeschnitten. So sieht das für mich wertiger aus

. Ich wollte ihr ein wenig "Metalltouch" verleihen. Da ich noch von meinen früheren Folienprojekten eine Metall-Klebefolie (gebürstetes Metall, kommt auf den Fotos nicht richtig rüber) vorrätig hatte, wurde diese verwendet. Eine Vorlage entworfen (wobei ich ein paar Millimeter in der Tiefe zugab, da durch die leichte Bombierung der Nozzle es schwierig ist, ein passgenaues Folienstück genau aufzubringen). Der Überstand wird mit einem scharfen Messen weggeschnitten. So sieht das für mich wertiger aus  . Nach der Folienbeschichtung wurde die Düse zusammen mit den vorbereiteten Finnen verklebt:

. Nach der Folienbeschichtung wurde die Düse zusammen mit den vorbereiteten Finnen verklebt:

Etwas Schriften noch geplottet und aufgeklebt; so präsentiert sich der Rumpf in diesem Baustadium:

Es geht zügig weiter; stay tuned

Jetgruß Peter

. Ich wollte ihr ein wenig "Metalltouch" verleihen. Da ich noch von meinen früheren Folienprojekten eine Metall-Klebefolie (gebürstetes Metall, kommt auf den Fotos nicht richtig rüber) vorrätig hatte, wurde diese verwendet. Eine Vorlage entworfen (wobei ich ein paar Millimeter in der Tiefe zugab, da durch die leichte Bombierung der Nozzle es schwierig ist, ein passgenaues Folienstück genau aufzubringen). Der Überstand wird mit einem scharfen Messen weggeschnitten. So sieht das für mich wertiger aus

. Ich wollte ihr ein wenig "Metalltouch" verleihen. Da ich noch von meinen früheren Folienprojekten eine Metall-Klebefolie (gebürstetes Metall, kommt auf den Fotos nicht richtig rüber) vorrätig hatte, wurde diese verwendet. Eine Vorlage entworfen (wobei ich ein paar Millimeter in der Tiefe zugab, da durch die leichte Bombierung der Nozzle es schwierig ist, ein passgenaues Folienstück genau aufzubringen). Der Überstand wird mit einem scharfen Messen weggeschnitten. So sieht das für mich wertiger aus  . Nach der Folienbeschichtung wurde die Düse zusammen mit den vorbereiteten Finnen verklebt:

. Nach der Folienbeschichtung wurde die Düse zusammen mit den vorbereiteten Finnen verklebt:

Etwas Schriften noch geplottet und aufgeklebt; so präsentiert sich der Rumpf in diesem Baustadium:

Es geht zügig weiter; stay tuned

Jetgruß Peter

hps

Vereinsmitglied

Danke Frank!

---------------------------------------------------

Heute ist wegen Zeitmangel nicht mehr viel geschehen. Es musste ein Platz für den Regler (YEP120HV) geschaffen werden. Da der JetFan 120Pro mit dem HET 590er Motor max. 100A zieht, passt der ESC ganz gut. Von den 12S zieht sich dann das Castle CC HV BEC Pro seinen Strom für den Empfänger, der kurzzeitig bis zu max. 20A betragen darf; das wird reichen .

.

Durch die open duct Lösung streicht an der gewählten Regler-Position von den Einläufen bereits Luft am Regler vorbei, zusätzlich werde ich aber noch für Kühlluft aus dem Radschacht sorgen. An der Radschachtverkleidung wird ein kleiner Teil geöffnet und mit einem feinen Gitter "optisch" wieder verschlossen werden. Gitter ist im Zulauf ! Details dazu folgen.

! Details dazu folgen.

Das entworfene Montagegerüst für den Regler hat ausreichend Öffnungen und der Regler wurde auch auf eine 2. Ebene "gehoben", sodass auch hier Luft gut durchströmen kann. Denke, das wird so ausreichend sein. Ich hatte das ja seinerzeit auch an der Phoenix Sea Hawk so gelöst und dort hatte es sich bewährt:

Schönen Abend

Jetgruß Peter

---------------------------------------------------

Heute ist wegen Zeitmangel nicht mehr viel geschehen. Es musste ein Platz für den Regler (YEP120HV) geschaffen werden. Da der JetFan 120Pro mit dem HET 590er Motor max. 100A zieht, passt der ESC ganz gut. Von den 12S zieht sich dann das Castle CC HV BEC Pro seinen Strom für den Empfänger, der kurzzeitig bis zu max. 20A betragen darf; das wird reichen

.

.Durch die open duct Lösung streicht an der gewählten Regler-Position von den Einläufen bereits Luft am Regler vorbei, zusätzlich werde ich aber noch für Kühlluft aus dem Radschacht sorgen. An der Radschachtverkleidung wird ein kleiner Teil geöffnet und mit einem feinen Gitter "optisch" wieder verschlossen werden. Gitter ist im Zulauf

! Details dazu folgen.

! Details dazu folgen.Das entworfene Montagegerüst für den Regler hat ausreichend Öffnungen und der Regler wurde auch auf eine 2. Ebene "gehoben", sodass auch hier Luft gut durchströmen kann. Denke, das wird so ausreichend sein. Ich hatte das ja seinerzeit auch an der Phoenix Sea Hawk so gelöst und dort hatte es sich bewährt:

Schönen Abend

Jetgruß Peter

Zuletzt bearbeitet:

hps

Vereinsmitglied

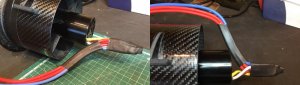

Bevor nun der Antrib fertig verbaut und montiert werden konnte, war das Kabelrouting der Höhenruder- und des Seitenruderservos zu erledigen. Nachdem dies erledigt war, mussten noch die Motorkabel verlängert werden. Zuerst wurden dazu einmal längere Kabel wie auf den unteren Fotos zu sehen ist angelötet und mit Schrumpfschlauch versehen (AWG12, die Farben hatte ich gerade lagernd  ). Mittels Sekundenkleber wurden die drei Kabel "windschlüpfrig"

). Mittels Sekundenkleber wurden die drei Kabel "windschlüpfrig"  hintereinander fixiert und dann bis etwas über den Schubrohrauslass eingeschrumpft:

hintereinander fixiert und dann bis etwas über den Schubrohrauslass eingeschrumpft:

Die Verbindung zum Regler wurde mit vergoldeten 4mm Polymax Steckern geschaffen. Damit die Verbindung bzw. Kabel zwischen Regler und Motor fixiert sind, wurde ein kleines "Haltesystem" mittels leichtem Pappelsperrholz gebaut und eingeklebt:

Nun wurden noch die Kabel vom Motor auf die notwendige Länge gekappt und die Stecker verlötet; fertig ist die elektr. Verbindung. Löcher für die Montage des EDF wurden vorgebohrt und der Antrieb final montiert:

Jetgruß Peter

). Mittels Sekundenkleber wurden die drei Kabel "windschlüpfrig"

). Mittels Sekundenkleber wurden die drei Kabel "windschlüpfrig"  hintereinander fixiert und dann bis etwas über den Schubrohrauslass eingeschrumpft:

hintereinander fixiert und dann bis etwas über den Schubrohrauslass eingeschrumpft:

Die Verbindung zum Regler wurde mit vergoldeten 4mm Polymax Steckern geschaffen. Damit die Verbindung bzw. Kabel zwischen Regler und Motor fixiert sind, wurde ein kleines "Haltesystem" mittels leichtem Pappelsperrholz gebaut und eingeklebt:

Nun wurden noch die Kabel vom Motor auf die notwendige Länge gekappt und die Stecker verlötet; fertig ist die elektr. Verbindung. Löcher für die Montage des EDF wurden vorgebohrt und der Antrieb final montiert:

Jetgruß Peter

max-1969

User

Treibling bekommen und vorbereitet

Treibling bekommen und vorbereitet

Ich habe nun auch meinen Antrieb für die Viper bekommen (Jetfan 120Pro mit HET 800-73-590) und im ersten Schritt die Laschen angeklebt.

Ist schon ein edles Teil und begeistert mich immer wieder. Gewicht Motor 520g, Impeller 250g .... also 770g komplett.

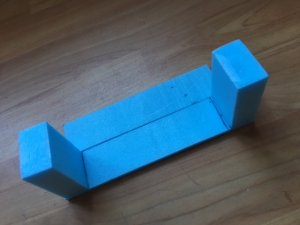

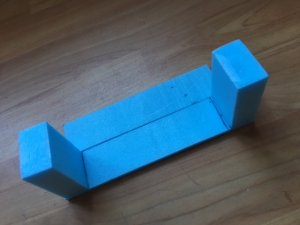

Dazu habe ich mir wie bei meiner Hawk auch wieder eine einfache kleine Schablone gemacht, damit mein Proxxon Styroschneider wieder mal zum Einsatz kommt

Durchmesser des Jetfan Aussenmantels ist 122.8 mm, somit wäre also die mittige Höhe der Befestigung 61.4 mm .... da die Laschen jedoch mit 2mm Schaumgummi

bestückt sind, den man beim anschrauben mit Sicherheit etwas drückt (meine Schätzung ca. die Hälfte) habe ich die Schablone auf ca 60.5 mm angefertigt.

Dazu einfach 2 Stücke Styrodurklötze (o.ä) zuschneiden und diese auf ein Brett aufkleben ... sieht dann in etwa so aus...

Dann den Impeller "hineingestellt" und die Position der Laschen zum Schleifen angezeichnet, Oberfläche penibel vorsichtig aufrauhen und die Laschen mit Uhu Endfest 300 ankleben.

Die Ecken ziehe ich vorsichtig ab, das verläuft dann später schön. Ich habe die Laschen in etwa beim Schwerpunkt des Impellers befestigt (sind bei mir ca. 21 - 22mm von der Mantelhinterkante)

damit die Laschen möglichst wenig Kippmoment aufnehmen / übertragen müssen (wir aber vermutlich nicht so viel ausmachen)

Wenn der E-Herd im Laufe des Tages mal am Abkühlen ist stelle ich dann den Impeller zum etwas tempern hinein (muss aber vermutlich nicht sein)

Treibling bekommen und vorbereitet

Ich habe nun auch meinen Antrieb für die Viper bekommen (Jetfan 120Pro mit HET 800-73-590) und im ersten Schritt die Laschen angeklebt.

Ist schon ein edles Teil und begeistert mich immer wieder. Gewicht Motor 520g, Impeller 250g .... also 770g komplett.

Dazu habe ich mir wie bei meiner Hawk auch wieder eine einfache kleine Schablone gemacht, damit mein Proxxon Styroschneider wieder mal zum Einsatz kommt

Durchmesser des Jetfan Aussenmantels ist 122.8 mm, somit wäre also die mittige Höhe der Befestigung 61.4 mm .... da die Laschen jedoch mit 2mm Schaumgummi

bestückt sind, den man beim anschrauben mit Sicherheit etwas drückt (meine Schätzung ca. die Hälfte) habe ich die Schablone auf ca 60.5 mm angefertigt.

Dazu einfach 2 Stücke Styrodurklötze (o.ä) zuschneiden und diese auf ein Brett aufkleben ... sieht dann in etwa so aus...

Dann den Impeller "hineingestellt" und die Position der Laschen zum Schleifen angezeichnet, Oberfläche penibel vorsichtig aufrauhen und die Laschen mit Uhu Endfest 300 ankleben.

Die Ecken ziehe ich vorsichtig ab, das verläuft dann später schön. Ich habe die Laschen in etwa beim Schwerpunkt des Impellers befestigt (sind bei mir ca. 21 - 22mm von der Mantelhinterkante)

damit die Laschen möglichst wenig Kippmoment aufnehmen / übertragen müssen (wir aber vermutlich nicht so viel ausmachen)

Wenn der E-Herd im Laufe des Tages mal am Abkühlen ist stelle ich dann den Impeller zum etwas tempern hinein (muss aber vermutlich nicht sein)

Zuletzt bearbeitet:

hps

Vereinsmitglied

Sehr schön gelöst, Markus, gefällt mir gut  !

!

Du hast übrigens hier schon mal die Problematik der Flächenschutztaschen wegen der Winglets angesprochen. Auch ich habe überlegt, ob man die Winglets nicht abnehmbar gestalten sollte. In meinem Fall mit den Lichtern war mir das einfach zu viel Arbeit. Man müsste ja sowieso einiges verstärken und für eine sichere Verbindung sorgen (vermutlich Verschraubung, ein Magnet wäre wahrscheinlich zu wenig!). Ergo habe ich mich auch für den Standard - das Verkleben entschieden. Ein Transportproblem stellten verklebte Winglets für mich nie dar.

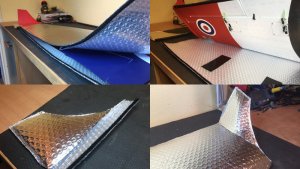

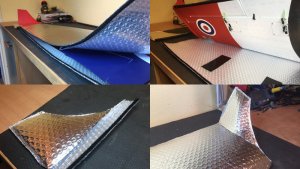

Ich hatte auch bei meiner CC-Viper die Winglets verklebt und Flächenschutztaschen inkl. der Winglets angefertigt. Das hat zwar so leidlich funktioniert, eine zufriedenstellende Lösung war das nicht. Diesmal wollte ich es daher besser machen .

.

Ich besorgte mir also gute aluminiumbeschichtete Luftpolsterfolie (Modellbau Gassner hat z.B. eine gute und preiswerte Qualität). Die Taschen für Seiten- und Höhenruder sind schnell gemacht. Ich verwende dazu meine Heißluftpistole. Bei den Folienstücken werden dazu ca. 1cm "Schmelzbreite" dazugegeben . An einem Stahllinieal mit der Heißluftpistole langsam entlangfahren und die Teile sind super miteinander verschmolzen. Höhenruder und Seitenruder fertig; eventuell kann man auch noch einen Klettverschluß machen (wie bei mir an den HR, SR wird wahrscheinlich eher immer montiert bleiben

. An einem Stahllinieal mit der Heißluftpistole langsam entlangfahren und die Teile sind super miteinander verschmolzen. Höhenruder und Seitenruder fertig; eventuell kann man auch noch einen Klettverschluß machen (wie bei mir an den HR, SR wird wahrscheinlich eher immer montiert bleiben  ).

).

Bei den Flächen mit den Winglets funktioniert das leider nicht so; habe aber jetzt eine gute Variante gefunden . Ich bereitete mir je zwei Folienteile für die Flächen ohne den Winglets vor. Diese werden jedoch nur an einer Seite "verschmolzen", auf die andere Seite kommt je ein sehr schmales Klettband (ca. 10mm). Nun werden noch für die Winglets eigene kleine Taschen angefertigt und aufgesteckt, wobei an der unteren Lasche auch wieder Klettband zur Verwendung kommt (Gegenstück auf der Flächentaschenunterseite). So hat man einen perfekten Schutz. An den Stellen wo sich Ruderhörner befinden, sollte man übrigens mindestens 2 Lagen Gewebeband als Verstärkung aufbringen!

. Ich bereitete mir je zwei Folienteile für die Flächen ohne den Winglets vor. Diese werden jedoch nur an einer Seite "verschmolzen", auf die andere Seite kommt je ein sehr schmales Klettband (ca. 10mm). Nun werden noch für die Winglets eigene kleine Taschen angefertigt und aufgesteckt, wobei an der unteren Lasche auch wieder Klettband zur Verwendung kommt (Gegenstück auf der Flächentaschenunterseite). So hat man einen perfekten Schutz. An den Stellen wo sich Ruderhörner befinden, sollte man übrigens mindestens 2 Lagen Gewebeband als Verstärkung aufbringen!

Einen Klettverschluss an der Flächenvorderkante benötigt man bei dieser Variante nicht, da die Fläche durch die Winglettasche nach vorne sowieso nicht rausrutschen kann:

Bin mit dieser Lösung sehr zufrieden. Ist zwar etwas mehr Aufwand, aber ich denke das lohnt sich.

Nächstes Posting in 2018 !

!

Ich wünsche euch allen einen guten Rutsch ins neue Jahr!

Jetgruß Peter

Du hast übrigens hier schon mal die Problematik der Flächenschutztaschen wegen der Winglets angesprochen. Auch ich habe überlegt, ob man die Winglets nicht abnehmbar gestalten sollte. In meinem Fall mit den Lichtern war mir das einfach zu viel Arbeit. Man müsste ja sowieso einiges verstärken und für eine sichere Verbindung sorgen (vermutlich Verschraubung, ein Magnet wäre wahrscheinlich zu wenig!). Ergo habe ich mich auch für den Standard - das Verkleben entschieden. Ein Transportproblem stellten verklebte Winglets für mich nie dar.

Ich hatte auch bei meiner CC-Viper die Winglets verklebt und Flächenschutztaschen inkl. der Winglets angefertigt. Das hat zwar so leidlich funktioniert, eine zufriedenstellende Lösung war das nicht. Diesmal wollte ich es daher besser machen

.

. Ich besorgte mir also gute aluminiumbeschichtete Luftpolsterfolie (Modellbau Gassner hat z.B. eine gute und preiswerte Qualität). Die Taschen für Seiten- und Höhenruder sind schnell gemacht. Ich verwende dazu meine Heißluftpistole. Bei den Folienstücken werden dazu ca. 1cm "Schmelzbreite" dazugegeben

. An einem Stahllinieal mit der Heißluftpistole langsam entlangfahren und die Teile sind super miteinander verschmolzen. Höhenruder und Seitenruder fertig; eventuell kann man auch noch einen Klettverschluß machen (wie bei mir an den HR, SR wird wahrscheinlich eher immer montiert bleiben

. An einem Stahllinieal mit der Heißluftpistole langsam entlangfahren und die Teile sind super miteinander verschmolzen. Höhenruder und Seitenruder fertig; eventuell kann man auch noch einen Klettverschluß machen (wie bei mir an den HR, SR wird wahrscheinlich eher immer montiert bleiben  ).

).

Bei den Flächen mit den Winglets funktioniert das leider nicht so; habe aber jetzt eine gute Variante gefunden

. Ich bereitete mir je zwei Folienteile für die Flächen ohne den Winglets vor. Diese werden jedoch nur an einer Seite "verschmolzen", auf die andere Seite kommt je ein sehr schmales Klettband (ca. 10mm). Nun werden noch für die Winglets eigene kleine Taschen angefertigt und aufgesteckt, wobei an der unteren Lasche auch wieder Klettband zur Verwendung kommt (Gegenstück auf der Flächentaschenunterseite). So hat man einen perfekten Schutz. An den Stellen wo sich Ruderhörner befinden, sollte man übrigens mindestens 2 Lagen Gewebeband als Verstärkung aufbringen!

. Ich bereitete mir je zwei Folienteile für die Flächen ohne den Winglets vor. Diese werden jedoch nur an einer Seite "verschmolzen", auf die andere Seite kommt je ein sehr schmales Klettband (ca. 10mm). Nun werden noch für die Winglets eigene kleine Taschen angefertigt und aufgesteckt, wobei an der unteren Lasche auch wieder Klettband zur Verwendung kommt (Gegenstück auf der Flächentaschenunterseite). So hat man einen perfekten Schutz. An den Stellen wo sich Ruderhörner befinden, sollte man übrigens mindestens 2 Lagen Gewebeband als Verstärkung aufbringen!Einen Klettverschluss an der Flächenvorderkante benötigt man bei dieser Variante nicht, da die Fläche durch die Winglettasche nach vorne sowieso nicht rausrutschen kann:

Bin mit dieser Lösung sehr zufrieden. Ist zwar etwas mehr Aufwand, aber ich denke das lohnt sich.

Nächstes Posting in 2018

!

!Ich wünsche euch allen einen guten Rutsch ins neue Jahr!

Jetgruß Peter

Zuletzt bearbeitet:

max-1969

User

Winlets

Winlets

Hallo Peter!

Erstmal Dir und allen Mitlesern ein Gutes neues Jahr 2018 mit vielen schönen Flügen mit der Viper.

Gute Idee mit den Klettbänder, gefällt mir recht gut. Du hast recht, dass mit einer Beleuchtung (die bei so einem Modell ja fast Pflicht ist) abnehmbare Winglets

Du hast recht, dass mit einer Beleuchtung (die bei so einem Modell ja fast Pflicht ist) abnehmbare Winglets

relativ aufwendig zu machen sind. Auch die sicheren Befestigungsmöglichkeiten sind eher begrenzt.

Leider habe ich noch keine Viper selber geflogen und es wäre interessant, wie viel diese Winglets flugtechnisch wirklich bringen, denn ich habe

bisher noch kein Foto einer originalen Viper mit Winglets gefunden. Diese haben sich irgendwie nur bei den Modellen "eingeschlichen" und so ist die

Frage, ob dies auf Grund einfacherem Handling (z.B.: Landung) gemacht wurde.

Ich überlege nämlich hier einfache Randbögen selber zu machen und die Winglets wegzulassen. Zur Not kann ich diese ja später ankleben, wenn

ich sehe, dass dies größere Auswirkungen hat.

Evtl. hat hier ein Mitleser aber Erfahrungen mit / ohne Winglet bei einer Viper gemacht und kann hier Input liefern .... wäre toll.

Winlets

Hallo Peter!

Erstmal Dir und allen Mitlesern ein Gutes neues Jahr 2018 mit vielen schönen Flügen mit der Viper.

Gute Idee mit den Klettbänder, gefällt mir recht gut.

Du hast recht, dass mit einer Beleuchtung (die bei so einem Modell ja fast Pflicht ist) abnehmbare Winglets

Du hast recht, dass mit einer Beleuchtung (die bei so einem Modell ja fast Pflicht ist) abnehmbare Winglets relativ aufwendig zu machen sind. Auch die sicheren Befestigungsmöglichkeiten sind eher begrenzt.

Leider habe ich noch keine Viper selber geflogen und es wäre interessant, wie viel diese Winglets flugtechnisch wirklich bringen, denn ich habe

bisher noch kein Foto einer originalen Viper mit Winglets gefunden. Diese haben sich irgendwie nur bei den Modellen "eingeschlichen" und so ist die

Frage, ob dies auf Grund einfacherem Handling (z.B.: Landung) gemacht wurde.

Ich überlege nämlich hier einfache Randbögen selber zu machen und die Winglets wegzulassen. Zur Not kann ich diese ja später ankleben, wenn

ich sehe, dass dies größere Auswirkungen hat.

Evtl. hat hier ein Mitleser aber Erfahrungen mit / ohne Winglet bei einer Viper gemacht und kann hier Input liefern .... wäre toll.

Zuletzt bearbeitet:

digitalonkel

User

Die kleinere Viper von BH hat keine Winglets und fliegt hervorragend.

Ähnliche Themen

- Antworten

- 687

- Aufrufe

- 169K

- Antworten

- 0

- Aufrufe

- 3K

- Antworten

- 16

- Aufrufe

- 11K

- Antworten

- 0

- Aufrufe

- 10K

- Antworten

- 0

- Aufrufe

- 12K